某隧道盾构刀盘仿真与力学性能研究

2013-04-03夏毅敏刘文华林赉贶

夏毅敏,吴 元,吴 峰,刘文华,林赉贶

XIA Yimin,WU Yuan,WU Feng,LIU Wenhua,LIN Laikuang

中南大学 高性能复杂制造国家重点实验室,长沙 410083

State Key Laboratory of High Performance Complex Manufacturing,Central South University,Changsha 410083,China

盾构是地下空间工程中主要的挖掘施工设备。刀盘是盾构支撑和开挖土体的关键部位,直接或间接影响盾构掘进效率[1-3]。刀盘结构设计也是关键技术之一,设计时必须考虑苛刻的地质条件,恶劣的工作环境,及施工的经济性等因素[4-6]。

盾构刀盘在施工中会遇到各种不同的地层,如淤泥、黏土、砂层、软岩及硬岩等[7-9]。针对不同的地质条件,选用或设计满足工程施工需要的盾构刀盘及刀具是工程成功的关键因素。分析盾构刀盘结构的力学性能,对了解刀盘结构的强度和刚度有着重要作用。目前国内外对盾构刀盘静力特性有大量的研究[10-13],对刀盘的动态响应分析较少[14-15],分析时也没有安装刀具,不能准确地得到刀盘结构的固有特性。由于仅根据静力分析不能满足刀盘设计要求,设计过程须考虑刀盘的动态响应特性。本文通过有限元软件对以长沙某地铁施工的地质条件为依据设计的盾构刀盘进行了力学性能分析,重点考察了刀盘的应力和变形分布振动特性,识别刀盘的模态参数。分析时安装了所有的刀具,以便模拟实际情况。刀盘力学特性的研究为刀盘结构优化设计和改进提供依据。

1 刀盘结构及受力分析

1.1 工程地质条件

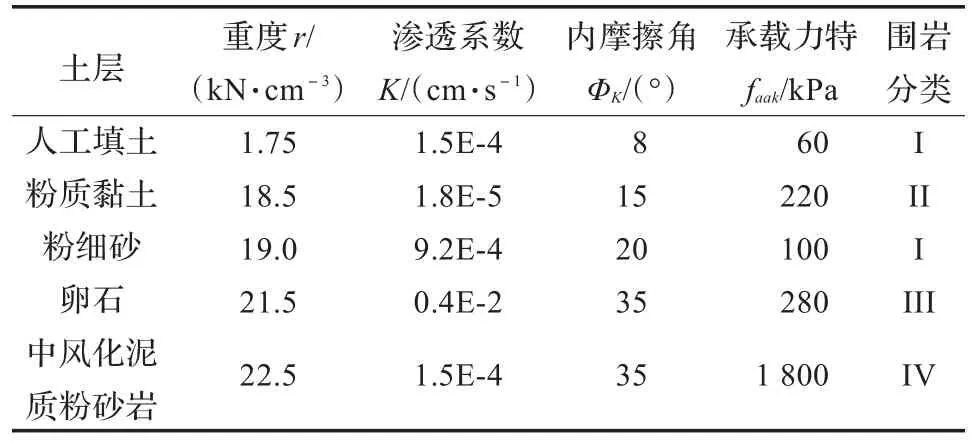

长沙市某地铁施工地质条件比较复杂。根据该区域地质勘察资料,长沙地铁隧道的埋深最浅的为15 m,最深的达40 m。长沙市区的地层从上至下依次为:人工填土、粉质黏土、粉细砂、卵石层及中风化泥质粉砂岩层。粉土、粉细砂均属相对软弱地层,砂卵石中富含水量地下水,且补给条件充分,在施工时易产生管涌或潜蚀。不良地质主要表现为岩溶、构造破碎带及地层不整合接触,特殊岩土分别为场地内发育的软土层及遇水软化的全、强风化岩。长沙地铁隧道穿越地层主要指标如表1所示。

表1 长沙地铁隧道穿越地层主要指标

1.2 刀盘结构

以长沙某地铁施工的地质条件为依据,对刀盘进行了结构设计。刀盘结构形式为辐板式,采用焊接结构,由4根辐条和4块面板组成,辐条互成90°,刀盘直径为6.28 m,刀盘整体开口率为30%。施工中会遇到地层不同,有软土,也有硬岩。刀盘布置有切刀、刮刀和滚刀。切刀和滚刀分别布置在辐条的两侧和内部,辐条边缘布置了边缘刮刀,沿刀盘圆周方向分布有相位角不同的边缘滚刀。滚刀高出面板175 mm,滚刀与刮刀高差为35 mm。刀盘和主驱动采用法兰盘连接,刀盘和法兰盘通过牛腿连接。为了提高破岩效率,延长刀具的使用寿命,滚刀安装需具有一定的高度差。

1.3 刀盘受力分析

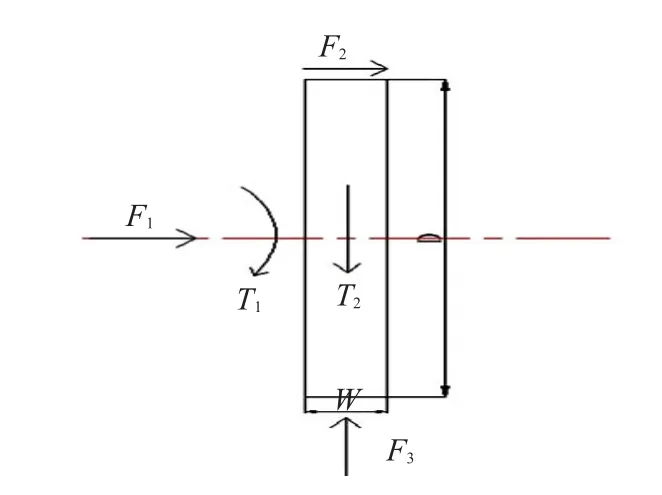

盾构机是靠刀盘的旋转带动安装在刀盘上的刀具对开挖面土体进行切削,并且在液压缸的作用下向前推进的。刀盘受力简图如图1所示。

图1 刀盘受力简图

刀盘在破岩过程中有土压平衡和土压不平衡两种工况,计算过程如下:

刀盘面板受到的垂直反力F1,当处于土压平衡工况时:

当处于非土压平衡工况时:

D为刀盘外径,k为水平侧向压力系数,P0为垂直土压,η为盾构刀盘破岩效率。

刀盘侧面受到的摩擦力F2:

w为刀盘宽度,f1钢与土的摩擦系数,G为刀盘重量。

刀盘侧面受到土体的压力F3:

刀盘正面受到的摩擦扭矩T1:

刀盘侧面受到的摩擦扭矩T2:

根据工程经验,设定掘进工况下刀盘所受扭矩为5 000 kN·m。根据上面给出的公式和刀盘的已知参数就可得到各种载荷的值,土压不平衡工况下:F1=3 455 kN;F2=903.5 kN;F3=3 011.7 kN;T1=2 170 kN·m;T2=2 830 kN·m。土压平衡工况下刀盘面板受到的垂直反力F2=0,其余载荷大小与土压不平衡工况下一致,为有限元静力分析提供了载荷值。

2 刀盘静力学特性

2.1 刀盘有限元模型的建立

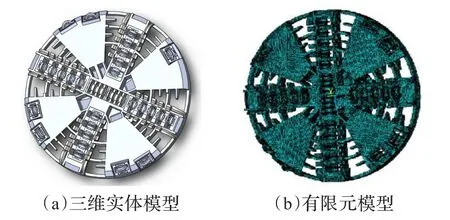

有限元模型原则上应尽量按照实际物体的几何结构建立,但对于结构复杂又对结果影响不大的局部位置可以进行适当的简化,建模时可以去掉一些不必要的细节和间隙,如倒角,螺栓,螺栓孔等。网格划分采用的单元类型为solid92和手工控制网格密度,solid92单元是具有中间节点的单元类型,计算精度较高。在SOLIDWOKS中建立三维实体模型,如图2(a)所示,并通过ANSYS接口导入模型,然后进行网格划分,生成ANSYS分析所需要的有限元模型,如图2(b)所示。有关参数为:材料为Q345,弹性模量E=210 MPa,泊松比 μ=0.3,节点总数为656 360个,单元总数为381 856个。

图2 刀盘模型

2.2 刀盘加载及边界约束条件

按照盾构刀盘的安装方式和运动形式,对其施加载荷和约束条件。针对长沙具体地层,可能会出现土压平衡和土压不平衡工况。在不同工况下,载荷大小不同,但受力形式相同。在刀盘正面板和侧面板上施加扭矩和推力;对法兰盘背面施加全约束。

2.3 有限元仿真结果及分析

基于有限元法的基本思想和模态分析基本理论,利用ANSYS分别进行静力学分析和动力学仿真分析。根据静力仿真结果,得出刀盘应力和应变分布规律,判断是否满足强度条件;根据模态分析结果,得出刀盘的动力学特性,可以判断出是否发生共振。

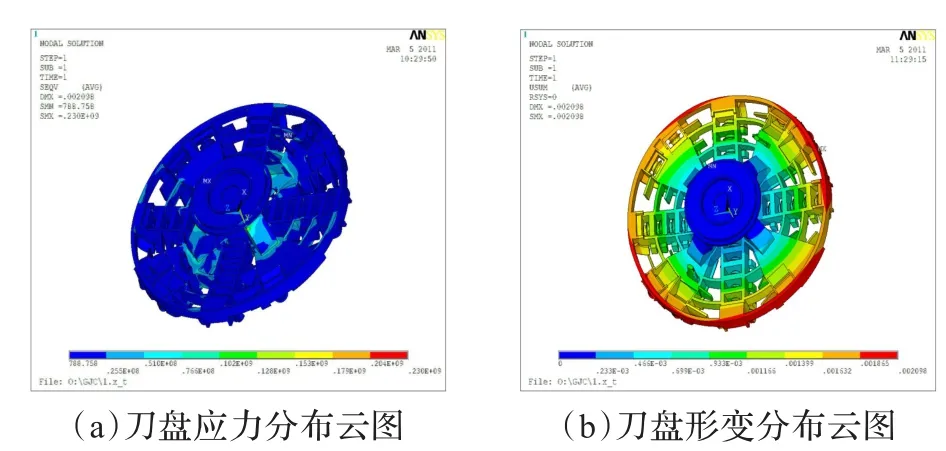

2.3.1 刀盘静力分析结果

(1)土压不平衡工况仿真结果

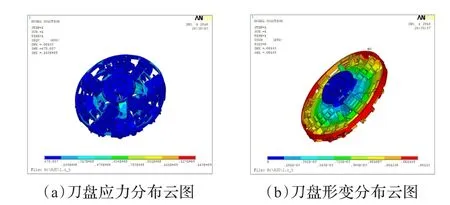

在ANSYS中的通用后处理器当中查看应力和应变仿真结果。图3中(a)为刀盘结构应力云图,(b)为刀盘结构应变云图。应力分布云图表明,刀盘最大应力为230 MPa,发生在牛腿与面板交界处,牛腿与法兰盘的交界处也均存在较大的应力。应变分布云图表明,在静力作用下变形的最大位置处均出现在刀盘边缘处,在边缘处最大变形为2.1 mm。

图3 土压不平衡工况

(2)土压平衡工况仿真结果

图4中(a)为刀盘结构应力云图,(b)为刀盘结构变形云图。应力分布云图表明,刀盘最大应力为143 MPa,发生在牛腿与面板交界处,牛腿与法兰盘的交界处应力也较大。应变分布云图表明,在静力作用下变形的最大位置处均出现在刀盘边缘处,在边缘处最大变形为1.63 mm。

图4 土压平衡工况

从刀盘应力和变形分布云图可知,土压平衡与土压不平衡两种工况下应力集中部位和刀盘变形分布规律基本一致,但土压平衡工况下,刀盘受力得到了明显的改善。刀盘最大应力都发生在牛腿和面板交界处,这是因为牛腿与面板成直角导致应力集中。牛腿与法兰盘的交界处也均存在较大的应力,这是由于牛腿与法兰盘的交界处有较大的扭矩导致。相对牛腿与面板应力变化而言,牛腿与法兰盘连接处到牛腿中间应力变化梯度较大。实际上刀盘是焊接结构,交界处有相应圆弧过渡处理,应力要比仿真结果小。因为刀盘材料的屈服强度为345 GPa,许用安全系数1.3。按第四强度理论校核。土压不平衡下刀盘最大应力为230 MPa,安全系数n=δsδmin=1.5≥1.3;土压平衡下刀盘最大应力为143 MPa,安全系数为2.4,满足强度要求。对于土压平衡下刀盘结构强度有充足的裕量,可以有进一步优化空间。但考虑长沙市复杂的地质条件,不宜使结构强度的裕量过小。

2.3.2 刀盘模态计算结果及分析

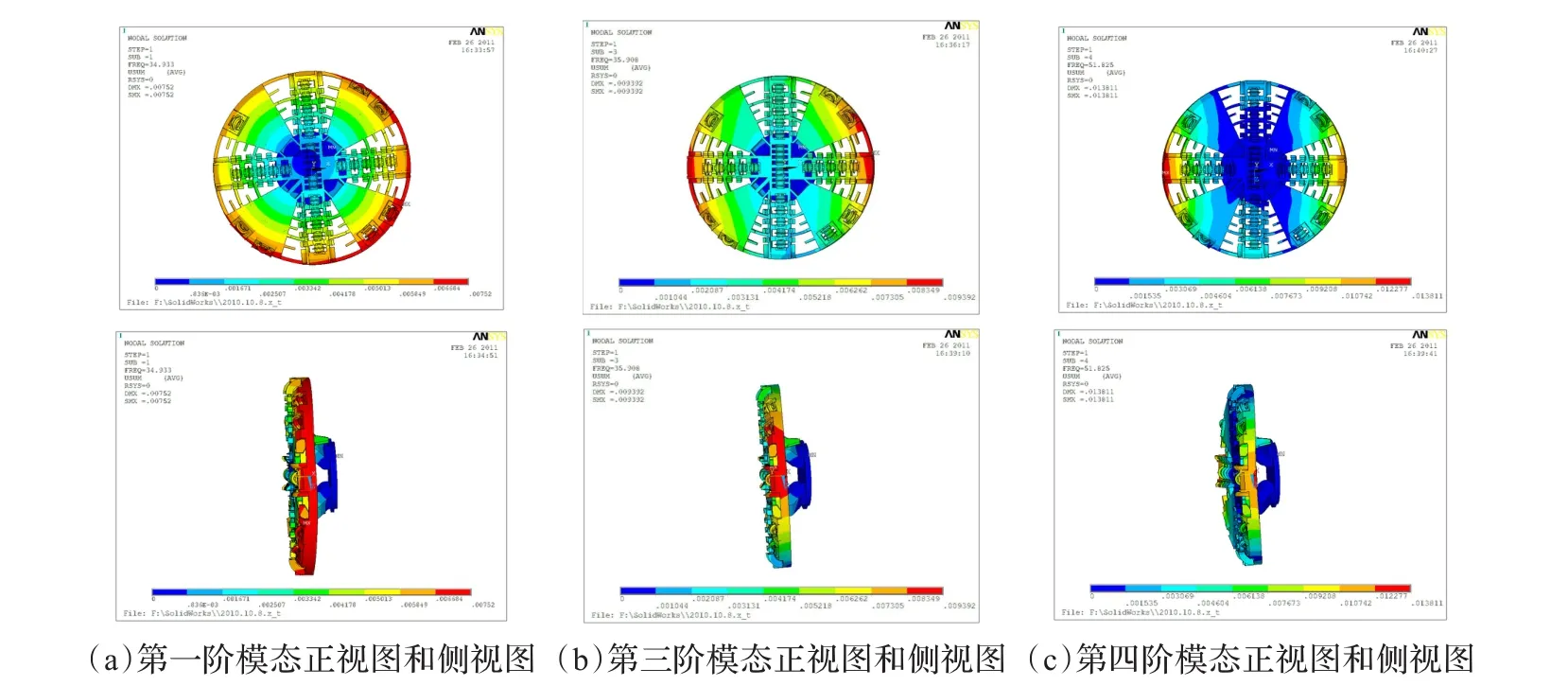

采用Block Lanczos法提取模态。影响刀盘结构的动态特性主要是低阶模态,在一定范围内,固有频率越高,刀盘结构的动态性能越好,越不容易发生共振。所以从低阶模态分析结构振动特性。前10阶的频率(PREQ)及位移变形(SMX)情况见表2。各阶模态振型如图5所示。

表2 前10阶的频率(PREQ)及位移变形(SMX)情况

从表2可知,总体上振动阶次增加,刀盘结构固有频率随着增大。1、2阶模态的固有频率接近,当激励频率接近这个固有频率时更不利。要求避免激励频率与固有频率重合。从第三阶模态开始,频率开始增加。在一定范围内,刀盘振动过程中的相应变形呈周期性,且各阶位移相差不大。刀盘的一阶固有频率为34.93 Hz,根据工程经验刀盘激励频率为30 Hz,由表格可知刀盘激励频率小于刀盘最低固有频率,刀盘不会发生共振。

从图5可知,不同振动阶次,刀盘以不同的方式振动,可能是转动振动,也可能是弯曲振动。每一个振动方式,都有一个对应的振动固有频率和振型。低阶对刀盘的影响较大,取一阶、三阶、四阶的振型进行分析。1阶振型为刀盘作刚体转动;3阶振型为刀盘在xy平面内的转动,4阶振型为刀盘在xz平面内的转动。刀盘弯扭在工作过程中是不允许的,因此在刀盘设计时应充分避免这种情况。整个刀盘的振动幅度不相同,刀盘结构的失稳形式表现为局部失稳,应该通过增加壁厚,增添加强筋,增加法兰盘及牛腿的半径等途径提高局部刚度,从而防止发生共振。在刀盘上安装振动传感器,及时进行数据采集与分析,了解刀盘破岩过程中的动态性能,便于施工顺利进行。从刀盘的模态分析可知,刀盘结构设计符合动力学要求。

图5 刀盘各阶模态振型

3 结论

(1)刀盘的力学性能在土压平衡工况下较土压不平衡工况下得到了明显的改善。土压不平衡下刀盘最大应力为230 MPa,最大变形为2.1 mm,安全系数为1.5;土压平衡下最大应力为143 MPa,最大变形为1.63 mm,安全系数为1.5。最大应力均出现在牛腿与面板交界处。最大变形均出现在刀盘边缘处,满足工程力学要求。

(2)不同振动阶次,刀盘会以不同的方式振动。1阶振型为刀盘作刚体转动;3阶振型为刀盘在xy平面内的转动,4阶振型为刀盘在xz平面内的转动。低阶对刀盘的影响较大。

(3)刀盘的一阶固有频率为34.93 Hz,大于刀盘激励频率30 Hz,不会发生共振,满足刀盘设计动力学要求。研究结果可为同类刀盘的结构设计和工程施工维护提供基础数据。

[1]何小娥.盾构机的刀盘和刀具[J].建设机械技术与管理,2010(5):100-103.

[2]Jung H S,Choi J M,Chun B S,et al.Causes of reduction in shield TBM performance-a case study in Seoul[J].Tunneling and Underground Space Technology,2011,26:453-461.

[3]陈国彬.土压平衡盾构机刀盘结构介绍与刀具应用浅析[J].中国水运,2007,7(6):61-62.

[4]李震,霍军周,孙伟,等.全断面岩石掘进机刀盘结构主参数的优化设计[J].机械设计与研究,2011,27(1):83-90.

[5]Liu Zhijie,Teng Hongfei,Shi Yanjun,et al.Cutter head design key is sues of a full face rock Tunnel Boring Machine(TBM)[J].China Mechanical Engineering,2008,19(16):1980-1985.

[6]Boccaccini L V,Salavyj F,Bede O,et al.The EU TBM systems:design and development programmer[J].Fusion Engineering and Design,2009,84(2):333-337.

[7]李建斌.浅谈盾构刀盘的设计与应用[J].建筑机械化,2006(3):31-35.

[8]Acaroglu O,Ozdemir L,Asbury B.A fuzzy logic model to predict specific energy requirement for TBM performance prediction[J].Tunneling and Underground Space Technology,2008,23(5):600-608.

[9]Willis D,Ofiara D.Urban TBM tunneling[J].Tunnels&Tunneling International,2009(2):29-31.

[10]夏毅敏,罗德志,欧阳涛.小型盾构刀盘有限元建模与分析[J].制造业自动化,2010,32(2):15-17.

[11]刘守法.新型盾构机刀盘设计与有限元分析[J].机械设计与制造,2010(3):59-60.

[12]Hu Guoliang,He Xianjia.The parametric modeling and optimization for cutter head of shield tunneling machine[C]//2010 International Conference on Computing,Control and Industrial Engineering,2010:316-319.

[13]王曰启,岳澄,王燕群,等.盾构刀盘数值模拟[J].机械研究与应用,2010,23(1):28-36.

[14]张红星,张宁川.803E掘进机刀盘振动问题浅探[J].隧道建设,2007,27(6):76-78.

[15]刘义,李济顺,陈国定,等.盾构刀盘的有限元分析[J].矿山机械,2008,36(17):31-33.

[16]刘春.TBM掘进机关键部件-盘形滚刀的研制[J].中国铁道科学,2003,24(4):101-106.

[17]Zhao J,Gong Q M,Eisensten Z.Tunneling through a frequently changing and mixed ground:a case history in Singapore[J].Tunneling and Underground Space Technology,2007,22:388-400.