水性环氧-苯丙接枝共聚物的合成

2013-03-26李小玉胡雯燕

李小玉,胡雯燕

(1.中山火炬职业技术学院,广东省中山市 528436; 2. 中海石油(中国)有限公司湛江分公司,广东省湛江市 524057)

环氧树脂具有优良的化学稳定性、附着黏接性能,其形成的漆膜具有优良的力学性能、耐腐蚀性能。丙烯酸树脂具有丰满度高、耐候性强和光泽度高的优点。两者接枝共聚合形成支链型聚合物能实现性能互补。

近年来,以水为分散介质的水性环氧树脂涂料因施工方便、安全环保备受关注[1-3]。目前,环氧树脂水性化改性的方法主要有两类:第一类是利用环氧树脂分子中环氧基团的酯化或醚化反应引入亲水基团实现增强环氧树脂的水溶性,此法的缺点是消耗了部分活性环氧基团;第二类是利用环氧树脂分子中—CH2—,—CH—活性点将丙烯酸类亲水单体接枝到主体分子链上实现环氧树脂水性化改性[4-5]。该法避免了破坏环氧基活性基团,但存在丙烯酸类单体自聚合和接枝反应同时竞争的问题。

本工作使用多官能团双酚A型环氧树脂,通过接枝反应将苯乙烯、甲基丙烯酸、甲基丙烯酸甲酯三种单体(简称苯丙类单体)接枝到环氧树脂上,然后采用有机碱中和羧基成盐,使环氧树脂具备一定亲水性的同时保留了大量环氧基。

1 实验部分

1.1 试剂

环氧树脂,E-44,工业级,广州东风化工厂生产;苯乙烯、甲基丙烯酸甲酯、甲基丙烯酸,均为分析纯,天津福晨化学试剂厂生产;引发剂,过氧化苯甲酰(BPO)、三异丙醇胺,均为分析纯,广州化学试剂厂生产;正丁醇,分析纯,天津市致远化学试剂有限公司生产;氨水,分析纯,沈阳化学试剂厂生产;乙二醇单丁醚,化学纯,天津联合化学试剂厂生产。

1.2 接枝聚合

正丁醇、乙二醇单丁醚按体积比1∶1混合制成混合溶剂,再加入10 g环氧树脂,搅拌溶解后置于装有搅拌器、恒压漏斗、冷凝管、氮气导管的四口烧瓶中,通氮气排气。按配方配制引发剂和单体混合液,在搅拌情况下,先将50%混合液在5 min内加入到四口烧瓶中,再将剩余混合液在3 h内连续滴加完毕。在一定温度下反应6 h后降温至50 ℃,滴加三异丙醇胺的水溶液中和,升温至70 ℃条件下快速搅拌1 h制备乳液。

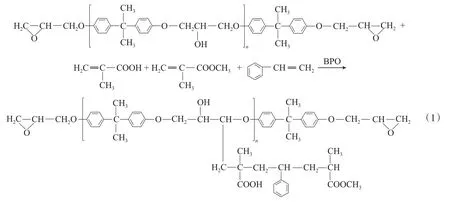

苯丙类单体与环氧树脂发生接枝聚合的反应式见式(1)。

1.3 测试方法

漆膜制备:将反应产物分散液或其他高聚物涂布于载玻片上,室温下表面干燥后,于150 ℃真空烘烤2 h制膜。

漆膜性能测试:按GB/T 13452.2—2008测定漆膜厚度;按GB/T 6739—2006测定涂膜硬度;按GB/T 1733—1993测定耐水性。

2 结果与讨论

先用苯丙类单体对双酚A型环氧树脂进行接枝改性,然后用碱中和高聚物支链上的羧基成盐,形成类似离子型亲水性基团来制备水性环氧-苯丙接枝共聚物。

基本配方研究思路是:与非离子型表面活性剂亲水亲油理论类似,为平衡好亲油亲水基团的数量,选用相对分子质量较低,可供反应的接枝点较多的环氧树脂作主体材料,控制参与接枝反应的苯丙类单体总量来调整接枝率以控制树脂的物理性能,控制甲基丙烯酸单体含量来控制高聚物的总体亲水性。经大量前期配方实验,得出制备水性环氧-苯丙接枝共聚物的基本配方:环氧树脂、苯乙烯、甲基丙烯酸甲酯、甲基丙烯酸的质量分数分别为55%,10%,25%,6%~12%。总质量分数为96%~102%,计算时总质量分数取整至100%。考察非甲基丙烯酸用量的其他因素对接枝聚合的影响时,甲基丙烯酸质量分数取10%。

2.1 接枝改性条件的确定

2.1.1 BPO用量对接枝共聚合的影响

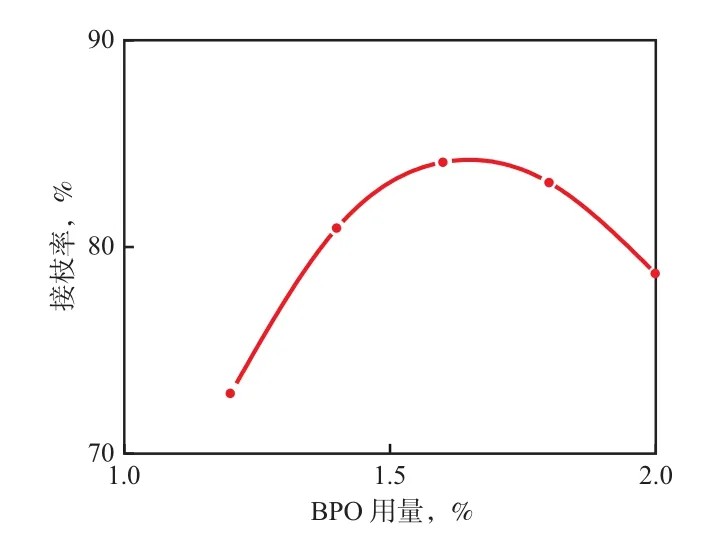

接枝共聚合是采用自由基链式聚合机理,引发剂的活性及数量是影响接枝率和生成支链的重要因素之一。与低分子单体间的共聚合相比,接枝共聚合条件较为苛刻,其中,引发剂用量就是一个重要的条件[6]。

由图1看出:接枝率开始随着BPO用量(占环氧树脂及接枝单体总质量的百分数)的增加逐步提高,当增加到一定程度时,接枝率则呈下降趋势,存在一个BPO最佳用量,为1.6%。这是因为当BPO用量较低时,随BPO用量的提高,在环氧树脂大分子链上激发产生更多的链自由基,为聚合提供更多的反应活性点,接枝率上升;当BPO用量过高时,由于BPO发生诱导分解,造成引发效率降低,只产生一个初级自由基,同时使链自由基终止成稳定分子链,接枝率下降。

图1 BPO用量对接枝率的影响Fig.1 Effect of the BPO content on the grafting ratio

2.1.2 温度对接枝共聚合的影响

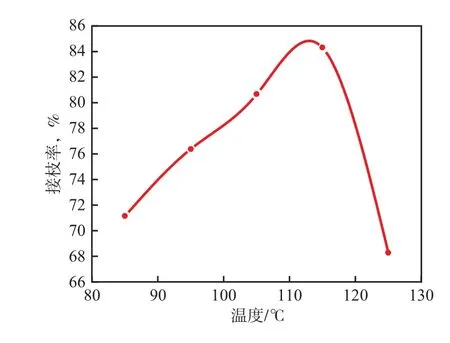

在同样条件下,除了苯丙类单体和环氧树脂发生接枝共聚合外,苯乙烯、甲基丙烯酸甲酯、甲基丙烯酸单体之间还会发生自聚合。显然,自聚合和接枝共聚合是竞争反应。若接枝共聚合占优势,则环氧树脂链上能引入更多亲水—COOH,树脂水分散性和稳定性表现更好;如果苯丙类单体之间的自聚合占优势,则由于环氧树脂和苯丙共聚物互不相溶,体系水分散性和稳定性变差,出现沉降分层等现象。这两种竞争性反应的反应活化能不同,可以通过反应温度来控制两者的转化率比例。由图2可以看出:温度较低时接枝率较低。这是由于BPO初级自由基引发环氧树脂分子中—CH2—,—CH—上的氢原子需要更高的能量,而低温不足以提供充足能量。当温度为125 ℃时,引发剂分解速率快,引发效率降低,接枝共聚合的转化率同时也下降;温度在115 ℃左右,接枝率最高,接枝效果最好。

图2 反应温度对接枝率的影响Fig.2 Effect of the reaction temperature on the grafting ratio

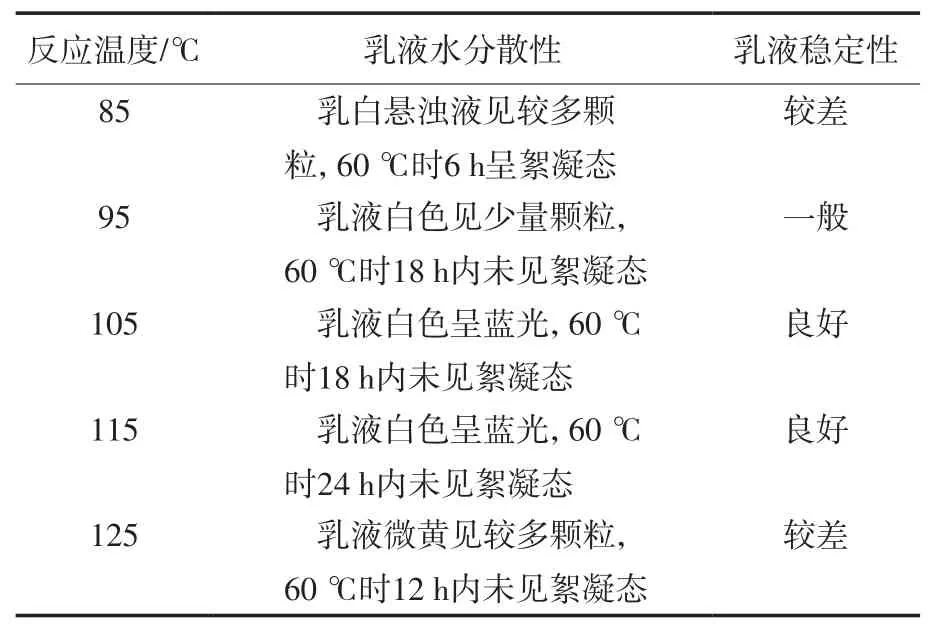

由表1看出:低温和过高温度下乳液水分散性及稳定性差,这与接枝率随温度的变化情况相一致。接枝率低时,必然各单体之间的自聚合占优势,由于苯丙类单体和环氧树脂相容性差,因此,白色乳液中可见较多颗粒物质。

表1 反应温度对乳液水分散性及稳定性的影响Tab.1 Effect of the reaction temperature on water dispersion properties and stabilities of the emulsion

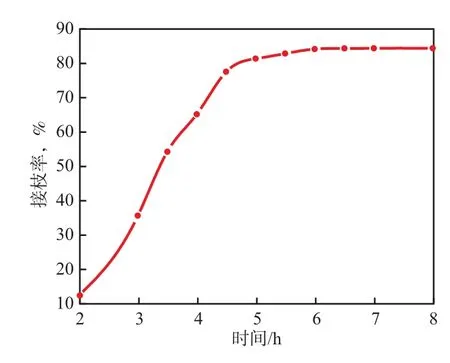

2.1.3 反应时间对接枝共聚合的影响

接枝共聚合转化率的提升需要一定的反应时间。由图3可以看出:随着反应时间的延长,接枝率有较大幅度提高,6 h后接枝率达到最大值并且趋于稳定,环氧树脂分子链上活性点基本都接枝上了支链。延长反应时间不能进一步提高接枝率。

图3 反应时间对接枝率的影响Fig.3 Effect of the reaction time on the grafting ratio

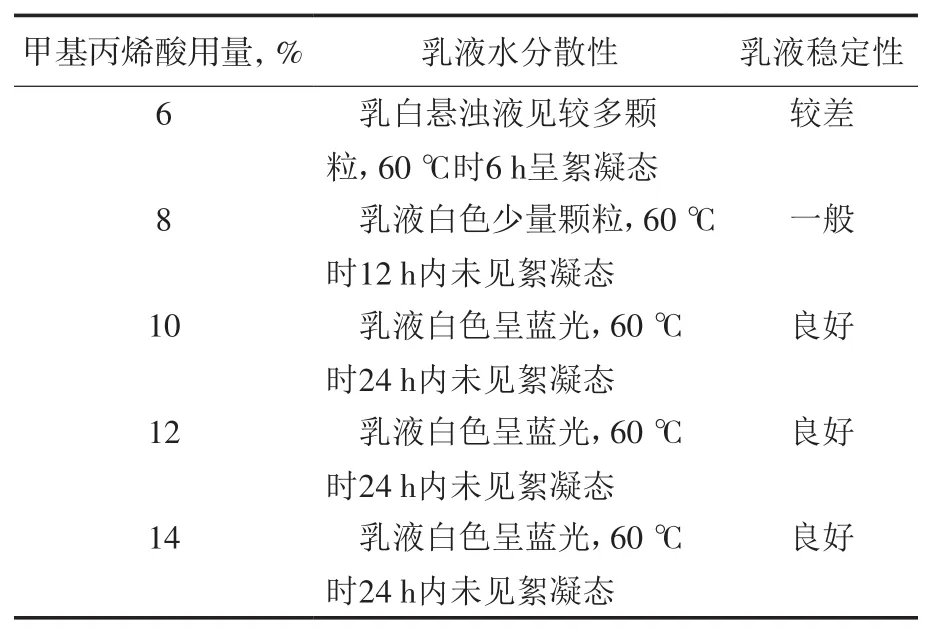

2.1.4 甲基丙烯酸用量的影响

环氧-苯丙接枝共聚物的亲水性取决于接枝反应中引入的亲水性—COOH 数量,接枝改性单体中只有甲基丙烯酸能提供此官能团[7]。而苯乙烯和甲基丙烯酸甲酯接枝到环氧树脂上主要是改善膜的力学性能。

由表2看出:随甲基丙烯酸用量(占环氧树脂及接枝单体总质量的百分数)增加,树脂水分散稳定性明显提高,可形成稳定的乳液。一般,接枝共聚合的接枝率不能达到100%,最后乳液组成是环氧-苯丙接枝共聚物、未接枝环氧树脂及单体自聚合的苯丙共聚物的混合物。乳液结构模型大概是:环氧-苯丙接枝共聚物以及未接枝环氧树脂的高分子链形成胶束内部,接枝共聚物的含羧酸盐的分子形成胶束表面,苯丙共聚物则通过极性基团间的相互作用紧紧吸附于胶束表面。显然,随甲基丙烯酸用量增加,聚合物分子链中亲水性基团增多,水分散稳定性更好;但甲基丙烯酸用量过高,高聚物亲水性过强则会降低成膜的耐水性。由此,确定甲基丙烯酸的最佳用量为10%。

表2 甲基丙烯酸用量对乳液水分散性及稳定性的影响Tab.2 Effect of the methacrylic acid content on water dispersion properties and stabilities of the emulsion

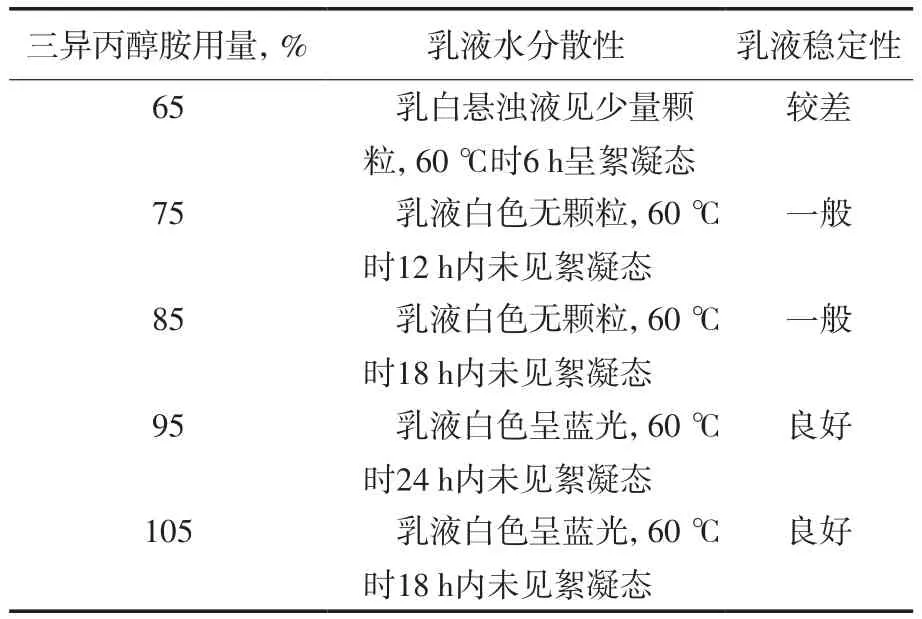

2.1.5 三异丙醇胺用量的影响

接枝改性产物虽然具有亲水性的—COOH结构,但很难直接分散于水中,这是由于—COOH与其本身和水的缔合作用所致。加入碱中和—COOH成盐是使改性高聚物分散于水中的有效方法。在逐渐加入水溶液的过程中,体系完成了从油包水到水包油的状态转变,这是一种称之为相反转乳化制备水分散液的方法。该方法制备的高分子乳液具有胶粒粒径小、稳定性好等优点[8-9]。

采用三异丙醇胺水溶液缓慢滴加到环氧-苯丙接枝共聚物反应体系内进行中和反应。一般而言,胺用量越少,体系黏度越低,从而制备的乳液在相同黏度下会有较高的固含量,但胺用量不能低于最低值,否则体系将变得不稳定。对同样条件制备的接枝共聚物,考察三异丙醇胺用量(为成功接枝的甲基丙烯酸物质的量的百分数)对水分散情况的影响。由表3看出:三异丙醇胺用量为95%时,乳液水分散性及稳定性最好。此时成功接枝且裸露在环氧树脂高分子外的甲基丙烯酸基本发生了成盐反应。三异丙醇胺的反应产物H+NR3(R代表反应后生成的以环氧树脂为主链的环氧-苯丙接枝共聚物)可视为带—COO-的环氧树脂高分子胶体的反粒子,—COO-与H+NR3在环氧树脂高分子表面形成扩散双电子层,从而有利于环氧-苯丙接枝共聚物的乳化分散。另外,三异丙醇胺过量时产生的离子又可能压缩环氧树脂高分子胶体的双电层结构而破坏乳化分散液的稳定性。

表3 三异丙醇胺用量对乳液水分散性及稳定性的影响Tab.3 Effect of the amount of triisopropanolamine on the water dispersion properties and stabilities of the emulsion

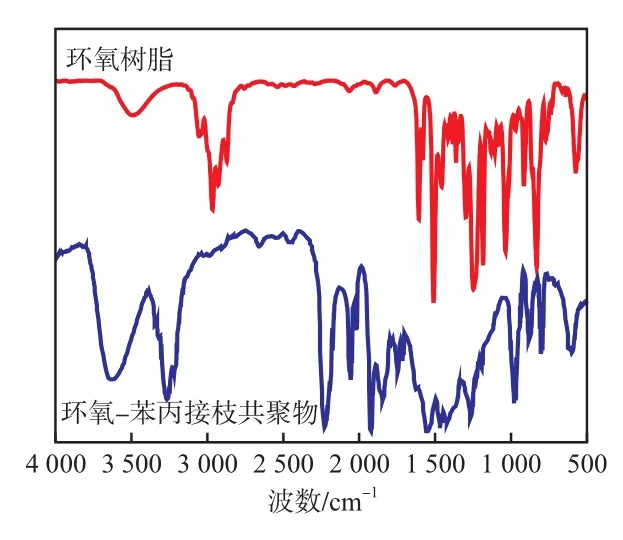

2.2 接枝共聚物的红外分析

将接枝共聚物分散于水中形成的乳液涂于载玻片上,在150 ℃真空环境中烘烤2 h制得涂膜。由图1看出:改性后1 730,1 608 cm-1处存在甲基丙烯酸甲酯、甲基丙烯酸分子中的羰基吸收峰;1 582 cm-1左右出现背景较高的羧酸盐吸收峰,说明苯丙类单体已和环氧树脂发生了接枝共聚合。

图4 环氧树脂和接枝共聚物乳液成膜的红外光谱谱图Fig.4 Infrared spectroscopy of epoxy and the forming film of the graft copolymer emulsion

2.3 漆膜的性能

将环氧树脂与苯丙类单体共聚合生成的环氧-苯丙接枝共聚物溶解于二甲苯中制得固含量为45%左右的油性清漆。将油性清漆涂布在玻璃板上,80 ℃条件下干燥2 h制得漆膜。该油性清漆成膜干燥后有漆膜发白现象,这是由于环氧树脂与环氧-苯丙接枝共聚物本质上互不相溶,干燥时二者发生了相分离。

不添加任何颜料、填料和助剂,将水性环氧-苯丙接枝共聚物分散于去离子水中制得固含量约为45%的水分散液,将其涂布在玻璃板上在150 ℃条件下干燥2 h得漆膜。水性环氧-苯丙接枝共聚物漆膜呈无色透明状,不会出现发白现象。这说明环氧-苯丙接枝共聚物能在未反应的环氧树脂和苯丙共聚物之间起过渡混溶作用。环氧-苯丙接枝共聚物漆膜硬度可达1 H;耐水性良好,漆膜在室温条件下纯水中浸泡20天无明显变化。

3 结论

a)采用溶液聚合将苯丙类单体接枝在环氧树脂的分子链上进行增加亲水性和强化成膜力学性能的化学改性;采用三异丙醇胺和接枝改性产物进行酸碱中和成盐反应。

b)以BPO(用量为1.6%)为引发剂,正丁醇和乙二醇单丁醚为有机溶剂在115 ℃条件下进行溶液接枝共聚合,反应时间为6 h。当苯乙烯、甲基丙烯酸甲酯、甲基丙烯酸用量分别为10%,25%,10%,三异丙醇胺用量为95%时,可制得亲水性好、分散稳定性好、不易团聚的环氧-苯丙接枝共聚物乳液。

[1] 董艳春,刘洪珠,赵兴顺,等.水性环氧涂料体系的研究进展[J]. 中国涂料,2007,22(8):16-23.

[2] 狄宁宇,曹万荣,沈鉴峰,等.水性环氧树脂涂料的最新研究进展[J]. 绝缘材料,2009,42(4):27-30.

[3] 蔡永源. 国外环氧树脂应用技术进展[J]. 合成树脂及塑料,1994,11(1):33-37.

[4] 周继亮,张道洪,李廷成.环氧树脂的水性化技术与研究进展[J].粘接,2007,28(6):40-43.

[5] 刘洋,黄焕,孔振武,等. 环氧树脂水性化技术进展[J]. 涂料工业,2009,39(5):19-24.

[6] 蒋建平,李小玉. 阴极电泳涂料用丙烯酸改性环氧树脂的制备[J].涂料工业,2010,40(6):44 -51.

[7] 赵倩,谢瑾,管蓉.甲基丙烯酸接枝环氧树脂的制备与性能测试[J]. 中国涂料,2009,24(3): 44-51.

[8] 周立新.环氧树脂的相反转乳化与水性环氧树脂防腐涂料的研究[D].上海:华东理工大学,2004: 26-69.

[9] 杨振忠,许元泽,赵得禄.制备高分子水基微粒体系的相反转技术[J].高分子通报,1998(3):78-82.