抽油机减速器皮带轮锥套连接结构设计

2013-03-25范晓龙

范晓龙

(大庆油田装备制造集团,黑龙江大庆163311)

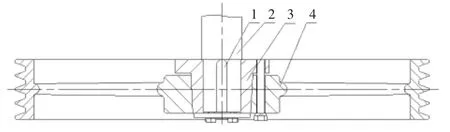

1 传统皮带轮与主动轴连接结构

减速器作为抽油机的重要组成部分,长期工作于野外的恶劣环境中,平均每天运转20h以上,受复杂的工况条件影响,减速器故障偶有发生。传统设计的减速器皮带轮与主动轴采用锥面配合的方式直接连接(如图1所示),发生故障时皮带轮拆卸困难,且现场操作人员若操作不当,易造成主动轴轴端锥面损伤,从而导致无法正常装配,影响用户的正常使用;皮带轮与主动轴通过键连接直接配合,采用轴端挡板定位,曾经发生过大皮带轮掉落事故,存在一定的安全隐患;用户在使用过程中,时常需要根据井况调整抽油机冲次,更换不同直径的大皮带轮,拆卸操作比较困难。

图1 革新前结构

针对上述问题,我们做了大量调研,并结合国外套类零件结构设计理念,对减速器相关结构进行改进,设计出适用的快卸套联接结构,改进配套皮带轮结构,不仅满足了用户的使用要求,同时提高了减速器可靠性。

2 研究内容

(1)针对现有减速器产品,结合国外套类零件的标准化结构,以最小改动量为前提,设计合理的快换套、大皮带轮及输入轴轴头结构(如图2所示),使其达到安装、拆卸方便,连接可靠;

图2 革新后结构

(2)鉴于现有减速器产品型号多,皮带轮种类多,快卸套设计尽量做到标准化、系列化、通用化。

3 解决途径

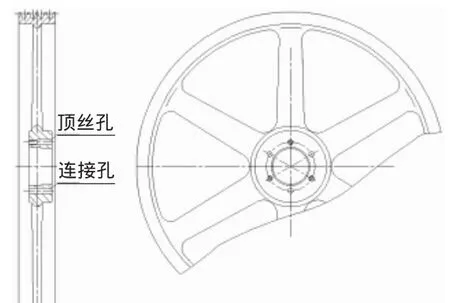

通过研究国外套类零件的标准化结构,改变现有的皮带轮与输入轴锥面直接配合结构,采用欧美国家普遍使用的快换套(如图3所示)连接方式。为了解决皮带轮安装、拆卸难和有脱落隐患的问题,快卸套与大皮带轮采用1∶16锥面配合结构,快卸套与主动轴轴头采用直轴结构,通过方键联接,快换套将皮带轮与轴连接在一起形成了一个过盈配合的连接体,同时对皮带轮结构进行改进,在轮毂处增加 3~4 个通孔,3~4个半通半螺纹顶丝孔(如图6所示),孔的数量由快卸套大小决定,皮带轮通过通孔与快卸套采用螺纹连接,消除了皮带轮脱落的安全隐患;拆卸时,只需将从皮带轮连接孔中退出的螺钉拧在皮带轮的顶丝孔中,不断拧紧,当螺钉头部抵住快卸套时,在力的作用下,皮带轮与快卸套间就逐渐脱离开来,而快卸套由于开了3mm的通槽,因为失去了来自于皮带轮锥孔的约束力,加上自身恢复圆度的一点弹性,也与轴脱离开来(如图7所示)。为便于生产管理,快卸套尺寸为系列化、标准化设计(如图4所示),标准遵循美国行业标准(如图5所示),具有很好的互换性,并且只须选配不同孔径的锥套,同一款带轮即可应用于不同减速器,增加了产品的通用性。

图3 快卸套示意图

图4 快卸套简图

图5 快卸套标准化尺寸表

图6 皮带轮改进后简图

图7 皮带轮安装、拆卸示意图

4 结论

自2006以来,我们陆续完成了出口用 25D、40D、57D、80D、114D、160D、228D、320D、456D、640D、912D、1280D减速器皮带轮联接结构的改进,经过多年的现场实践证明,该结构大大方便了皮带轮的安装、拆卸;标准化的快卸套设计,拓宽了用户快卸套和大皮带轮的获取渠道,方便了现场维修、更换;采用该结构以来,从未有过皮带轮脱落的信息反馈,得到了用户的认可,赢得了更多的市场和信誉。