制动盘车床刀具的演变过程

2013-03-25刘军

刘军

(辽宁省核工业地质局机械研究所,沈阳110122)

1 引言

随着家用轿车的普及,人们对于汽车的研究也越来越深入。汽车通过长期行驶,反复刹车,会使刹车盘因摩擦而变形,出现沟槽,使表面不平整,影响刹车效果。严重时会造成刹车失灵,危害极大。用户遇到这种情况,一般会有两种选择,一是更换新的刹车盘,二是将磨损的刹车盘经过加工修理后,重新使用。

笔者单位研制开发了一种维修制动盘车床,用来加工制动盘(刹车盘)的表面,可将不平整的表面加工成平整光洁的表面,从而大大延长了制动盘的寿命。

2 制动盘车床刀具的结构

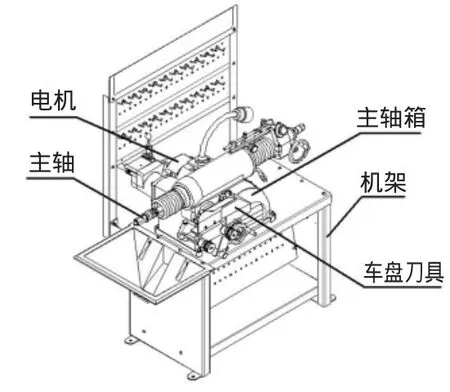

制动盘车床一般由机架、主轴箱、电机、主轴、蜗轮蜗杆、车盘刀具等组成(如图1所示)。

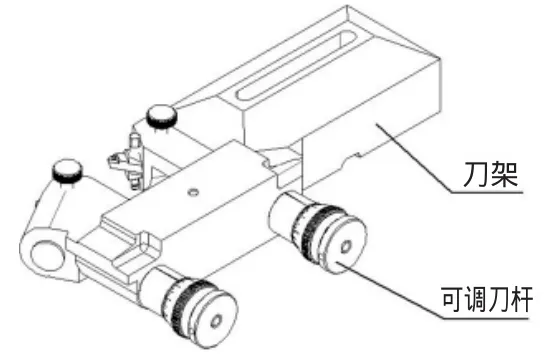

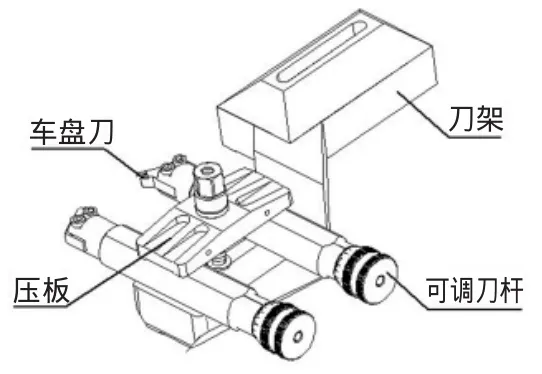

其中车盘的刀具一般由刀架、可调刀杆及一些附件组成,在可调刀杆上安装有车刀片(如图2所示)。

图1 制动盘车床示意图

图2 车盘刀具示意图

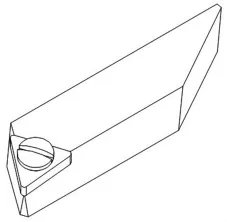

车刀片采用美国原装进口刀片,为三棱柱状(如图3所示),每个棱边为一个刀刃,当一边使用磨损后,可将刀片旋转,用另一个棱边切削,这样,每个刀片可反复使用3次,寿命是普通车刀的3倍以上。

图3 车刀示意图

3 车盘刀具的改进过程及结构特点

我单位研制开发制动盘车床已有二十多年的历史,开发品种已成系列化,加工制动盘直径范围从8英寸到24英寸,对于各种车辆的刹车盘基本都可以加工。

随着对制动盘车床的不断改进,其车床所使用的刀具也发生了重大改变,具体变化可分为四个阶段:

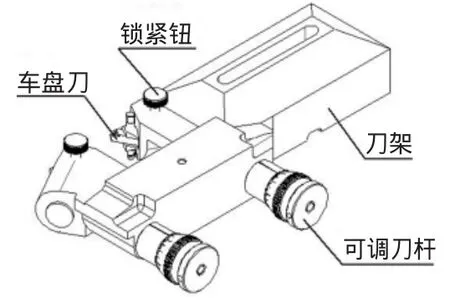

第一阶段为全铸件刀架(如图4所示)。

图4 第一阶段刀具示意图

图5 第二阶段刀具示意图

本阶段刀具刀架采用灰铸铁铸造,重量大,外表面粗糙,难加工,左右可调刀杆已被限位,调节余量小。优点是稳定性较好,车盘质量较高。现主要用于低端产品上。

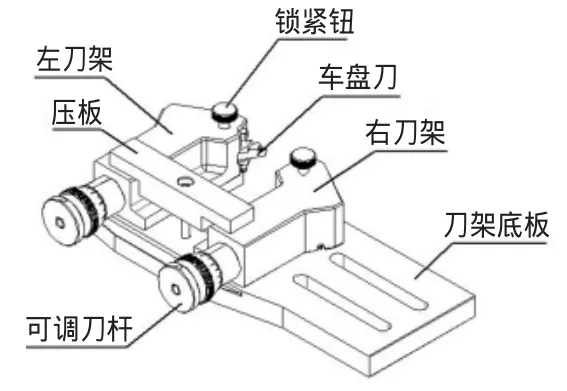

第二阶段为可分体刀架(如图5所示)。

本阶段刀具刀架采用灰铸铁铸造,重量较第一阶段刀架轻,主要优点是左右刀杆可以根据制动盘厚度任意调节,这样车盘范围可以增加,适用范围更广。缺点是使用中若压板没有完全压住可调刀杆,易使车盘刀车削时振动,产生嘟噜纹,影响制动盘的车削质量。现主要用于中低端产品上。

第三阶段为可调小铸件刀架(如图6所示)。

本阶段左右刀架采用灰铸铁铸造,体积小,重量大大减轻,左右刀架与刀架底板采用螺栓紧固方式,安全性更高,并且在刀架底板上有多组螺栓孔位,可调节左右刀架的相对位置,以适应不同厚度的制动盘。缺点是调节左右刀架距离时需将刀具整体卸下,比较麻烦。现主要用于高端产品上。

图6 第三阶段刀具示意图

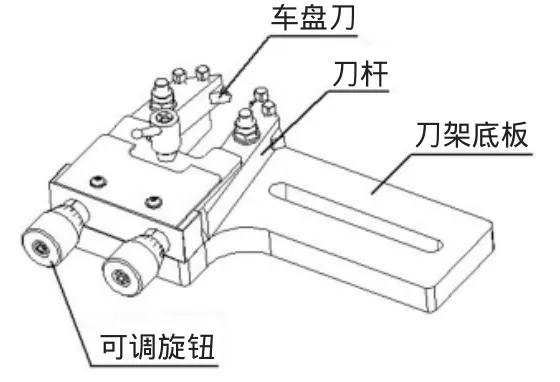

第四阶段为刀杆可旋转刀架(如图7所示)。

本阶段刀具重量非常轻,在两个刀杆之间连接有一根弹簧,通过旋转可调旋钮,使两个刀杆绕固定轴有一个微量转动,以适合制动盘的厚度,本产品加工制造成本低,加工制动盘精度高,缺点是适用制动盘的范围相对小。现主要用于最新产品上。

图7 第四阶段刀具示意图

4 结论

通过以上四个阶段逐步对制动盘车床的刀具进行改进,使其车盘加工效果越来越好,随着产品的不断改进,产品质量不断提高,受到国内外客户的赞扬和好评。