一种新型立式高剪切分散机

2013-03-20覃寿同段闪闪李和林

覃寿同 段闪闪 李和林 王 栋

张银霞 李松涛 赵晶晶

(郑州大学机械工程学院,河南 郑州 450001)

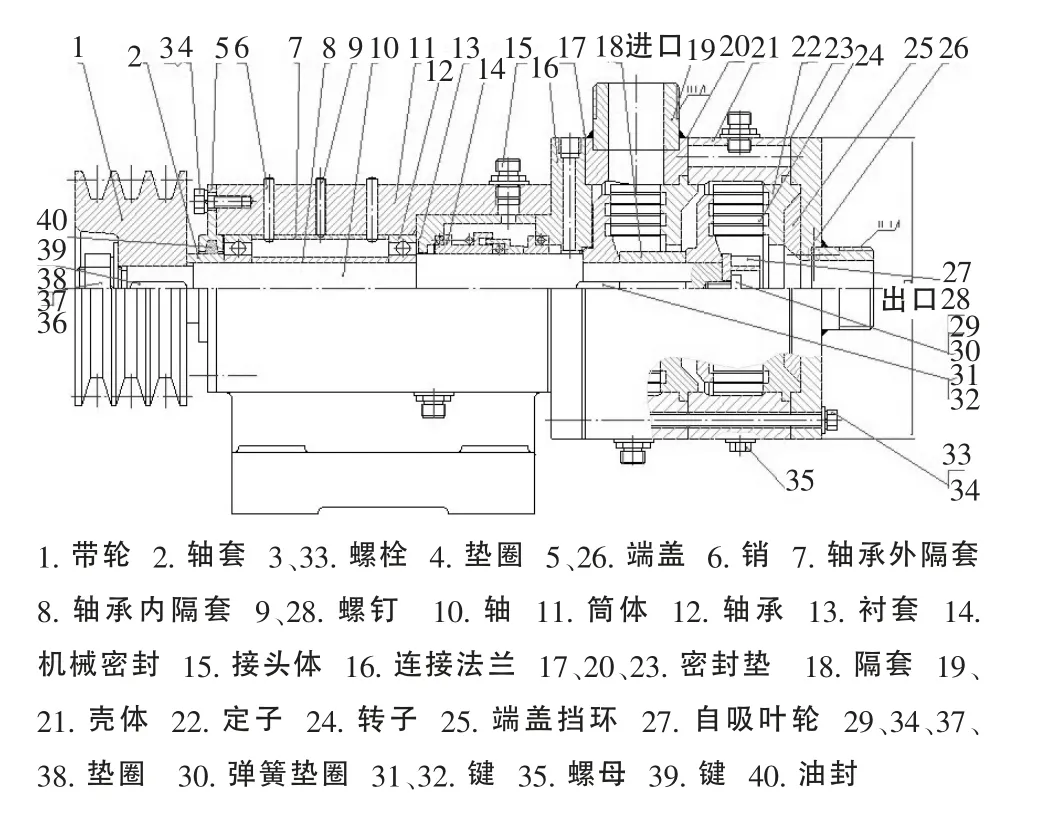

现在市场上销售的高速剪切机一般都是卧式结构(图1)[1,2],主要存在以下的缺点:电机与工作主轴多采用刚性联接,分散工作过程中,某些物料的“分散返稠”极易造成机器发热严重或负载过大,严重时会造成负荷超载损坏电机;单级布置时物料分散的均匀性不好,多级布置则极易出现物料流动死角,造成物料堆积产生变性,而且重心偏移工作中易发生振动;此外,这些分散机的定转子分散组件分散剪切间隙不可调,造成适用范围窄,维护困难等缺陷。本研究所述的新型高剪切分散机就是针对这些情况设计的。

图1 卧式分散机的剖视图Figure1 Section view of horizontal dispersion machine

1 结构组成及工作原理

1.1 结构组成

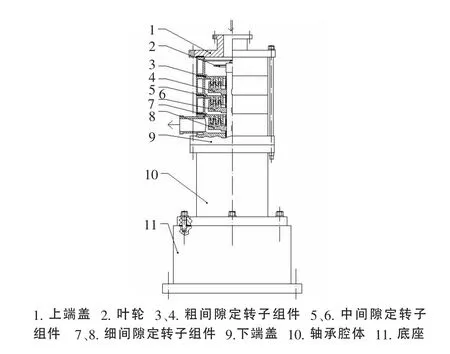

立式分散机的具体结构见图2。整机由上端盖、叶轮、粗间隙定转子组件、中间隙定转子组件、细间隙定转子组件、下端盖、轴承腔体、底座等部件组成组成。最上部为进料端盖,端盖顶端可通过标准法兰与输送物料管端部相连接。分散机工作部分安装在轴承腔上,轴承腔体内装有机械密封和轴承,并通过螺栓与底部相连,分散机工作部分外壳圆周上开有冷却水的入口和出口。

图2 立式分散机的剖视图Figure2 Section view of vertical dispersion machine

1.2 工作原理

电机提供动力经底座中带轮结构传递给主轴,主轴带动分散组件的转子在工作腔内做高速旋转,由摩擦力、离心力进而带动工作腔内的待分散物料液体在定、转子间隙间做高速运动,这种转子和定子与物料液体的摩擦力最终形成对物料液体高剪切力作用。这种高剪切力会对分散相物料进行破碎、均质、乳化作用[3]。转子转速越高,转、定子间的间隙越小,物料进行破碎、均质、乳化的效果越好,当然这时发热也越大。所设计的整机定转子组件由粗、中、细三级不同间隙定转子组件组成,也可根据具体情况进行调整级数。物料由输料管从进料口进入,首先受到叶轮的一次初级分散和搅拌,然后通过第一级粗间隙定转子间的狭缝达到分散和均质乳化的初过程,经过初级分散后的物料经过中等间隙定转子时再次进行分散和均质乳化,经过二级分散后的物料最后经过下层较小间隙定转子时再次进行分散和均质乳化,最终从出料口输出。

当物料性状不同及使用一段时间需维修调整时,可以通过调整定转子组件间隙来满足要求。

2 设计思路及特点

根据常用卧式高速剪切分散机的缺陷,本机进行设计考虑了以下几点:

(1)电机与主轴采用分体设置并由皮带轮传动机构连接;

(2)定转子组件为三级多层锥齿梳状定转子组件保证物料的分散粒度及均匀性;

(3)进料口设置在工作腔体的顶部,出料口设置在工作腔体的底部借助重力防止物料发生堆积;

(4)要有良好的冷却措施;

(5)设置有利于物料流动的导向叶轮;

2.1 电机与主轴的连接

为了减少电机与主轴的刚性联接所产生的冲击以及工作中负载过大时能保护电机,电机与主轴通过皮带进行连接[4]。电机提供动力,通过皮带传动把动力传给主轴,主轴带动转子旋转。皮带连接可以保证传动的稳定性和当负载过大时保护电机。此外在皮带轮结构所处的底座中,留有足够空间,还可以通过更换不同直径的带轮,形成不同的传动比,满足不同物料的分散剪切速度要求和组成设备的系列产品的需要。

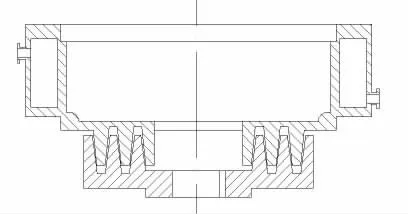

2.2 定转子组件

定转子组件的结构见图3。这种结构能保证物料在分散均质后的粒径[5],设备采用了竖直立式布置的三级多层梳齿锥状定转子分散组件结构。第1级定转子组件为粗间隙定转子组件,第2级定转子组件为中等间隙定转子组件,第3级定转子组件为细间隙定转子组件,这3级不同间隙的定转子组件依次布置在竖直方向的轴上[5],定转子组件有相同的轴向尺寸和结构形成分散模块,每一模块的定位结构可保证各模块定位在同一轴线上。这种模块化设计理念可以方便设计及制造。此外,每一级模块组件中定转子的锥状齿,以多层形式布置,这种多层梳状锥齿布置增加了剪切间隙数目,可以有效提高剪切效果和分散效率[6,7]。

图3 定转子组件Figure3 Stator and rotor assembly

每一模块的定转子的不同间隙是通过调节组件之间的垫圈的厚度来获得。由于定转子齿的锥度作用,调节定转子间轴向位置时它们的剪切间隙也就发生了变化,可更精细的控制物料分散后颗粒的大小,达到更细致的分散均质效果。

2.3 进出料口

进料口设置在工作腔体的顶部,出料口设置在工作腔体的底侧部,进料口实际上也是装置上端盖的一部分,其上通过标准法兰与输送物料管相连接,这种立式布置可利用物料的自重或辅加压就可以让物料方便的进入工作腔。进料口还可以作为冲洗接口与冲洗液体管道进行连接,可防止清洗时清洗剂挥发对环境造成污染。由于出料口在底部,由于重力作用可以减少物料在工作腔底部的堆积,出料口也设有标准法兰与管道相连接。

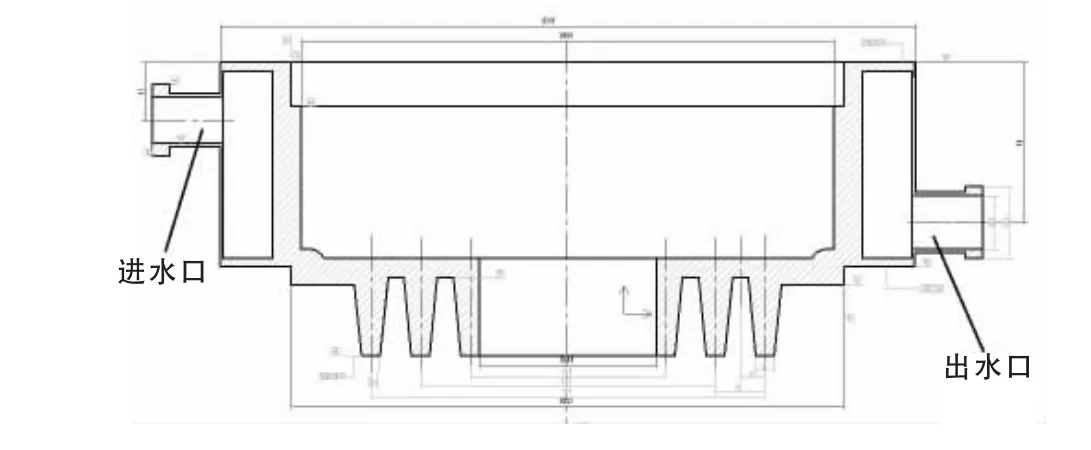

2.4 冷却装置

由于机器工作时定转子在工作腔内高速旋转对物料分散,剪切力会产生大量热能使温度升高,有些物料会因温度升高产生变性,故工作腔的外壁上配有冷却系统来平衡工作腔的温升。冷却系统(图4)采用了在每一级模块的外夹层中开出螺旋形的槽结构形式,螺旋槽可以避免冷却液体流动时的死角,冷却液绕着工作腔外壁流动可加速温度的降低。

图4 冷却装置Figure4 Cooling equipment

2.5 导向叶轮

叶轮安置在工作腔的最顶端[8],通过螺钉与轴联接。一方面可以作为物料的导向装置,另一方面可以进行物料的初级分散和搅拌,起到一个辅助叶轮的作用[9],减少定转子组件分散的物料颗粒度不均匀造成的阻力,提高定转子组件的寿命。

2.6 轴承腔体

轴承腔体在下端盖和底座之间,轴承腔体内装有机械密封及轴承。机械密封的作用可以防止分散物料从工作腔流至轴承,将工作腔与轴承隔开,可以防止一些易挥发或有害成分的分散物料外泄。为防止机器高速旋转产生的高温烧坏机械密封,它也配有循环冷却系统[10]。在机械密封的下端装有支撑轴承,支撑轴承采用普通的脂润滑。轴承工作时温度不超过90 ℃。

3 主要技术参数

(1)装置外形尺寸:长×宽×高≤1 600mm×800mm×1 500mm。

(2)每一模块(即相互嵌套的定转子)外壳尺寸:L×D =165mm×392mm。

(3)模块级数:3 级

(4)分散区速度:18~35m/s。

(5)电机:四极电机Y225S-4,转速1 480r/min,功率37kW。

(6)分散模块处轴的直径:60mm。

4 结语

立式高速剪切机具有结构紧凑、简单、安装调节方便、安全可靠、稳定等特点,可保证分散工作时间短、效率高;三级分散及利用锥齿可调间隙的结构可确保粒径尺寸大小和均匀化;模块化设计理念实现了由较少种类零件组装成系列产品的目的。立式结构设计较好解决了冷却死角问题和避免了物料死区,可使进入分散机内的全部物料充分均质分散且便于清洗。进料口接冲洗管道可防止清洗时清洗剂挥发。同时电机与轴采用皮带传动使得电机在过载时得到保护,通过调整带轮轮径大小使分散速度最优化,这些特点也是今后高速分散剪切机设计重点考虑的问题。

1 郑州大学.多级多层环形梳状齿高剪切均质分散机:中国,2480050Y[P].2002-03-06.

2 赵建国,赵凤霞,马汝进.一种新型高剪切均质分散机的研制[J].机械工程师,2002(10):41~42.

3 张文明,杨诗斌,宋明淦.剪切式均质机的结构与理论研究[J].食品与机械,2001(3):8~10.

4 成大先.机械设计手册 单行本 第12篇 带链传动[M].北京:化学工业出版社,2004:3~11.

5 崔政伟.定—转子型乳化机的关键结构分析及合理设计[J].无锡轻工大学学报,1998,17(2):86~89.

6 张文明,张裕中.高速超剪切均质机结构设计有限元分析[J].食品与机械,2002(6):28~29.

7 张勇.新型高剪切均质机的理论分析与设计[D].南京:东南大学,2006.

8 陈海涛,张裕中.叶轮角度与流体黏度对高剪切罐内流体影响的模拟研究[J].食品与机械,2012,28(5):131~134.

9 袁炀,曾程,李璐,等.剪切混合罐内物料流场的可视化与结构改进[J].食品与机械,2009,25(3):69~73.

10 周富强,周蕾蕾.连续式高剪切均质机结构机理、流场及功率研究[J].食品与机械,2009,25(1):97~100.