大功率液压负载模拟试验台的研制

2013-03-20杨培刚

杨培刚

(湖南生物机电职业技术学院,湖南 长沙 410126)

为了在室内模拟大功率机械装备的负载来完成混合动力系统机电耦合特性试验,设计一套能够模拟动力系统实际负载的加载系统非常必要。目前中国的加载系统有机械式、液压式和电动式[1,2]。机械式的加载结构简单,加载有冲击,对于复杂状况的负载模拟程度低,可调性比液压系统差。电动加载系统具有体积小,响应速度快等特点,但是对于大功率负载模拟难以达到很高的调节精度。液压系统具有工作平稳、能够大范围的无级调速、易于自动化控制等诸多优点,是本系统加载试验的首要选择。液压加载系统是由多个液压元件组成的非线性系统,各液压元件间依靠液压介质进行能量的传递,同时依靠控制系统传递的控制信号实现压力、流量的控制[3]。

1 负载模拟试验台设计目标及方案

1.1 设计目标

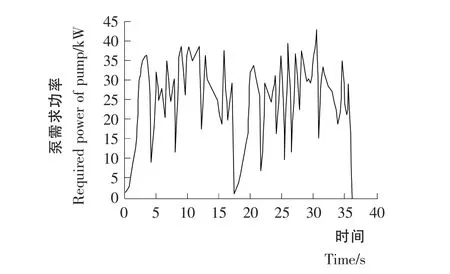

本试验台采用液压系统实现加载,图1为7t挖掘机典型工况下负载功率曲线[4],对该曲线进行分析得出负载模拟系统设计的目标:

(1)功率输出特性具有可控性;

(2)输出功率波动大且变化范围在0~40kW;

(3)周期性强且周期短,每个周期大约18s;

(4)具有超压自动卸荷功能。

图1 7t液压挖掘机挖掘作业泵需求功率Figure1 The required power of pump of 7tons excavator when working

1.2 设计方案

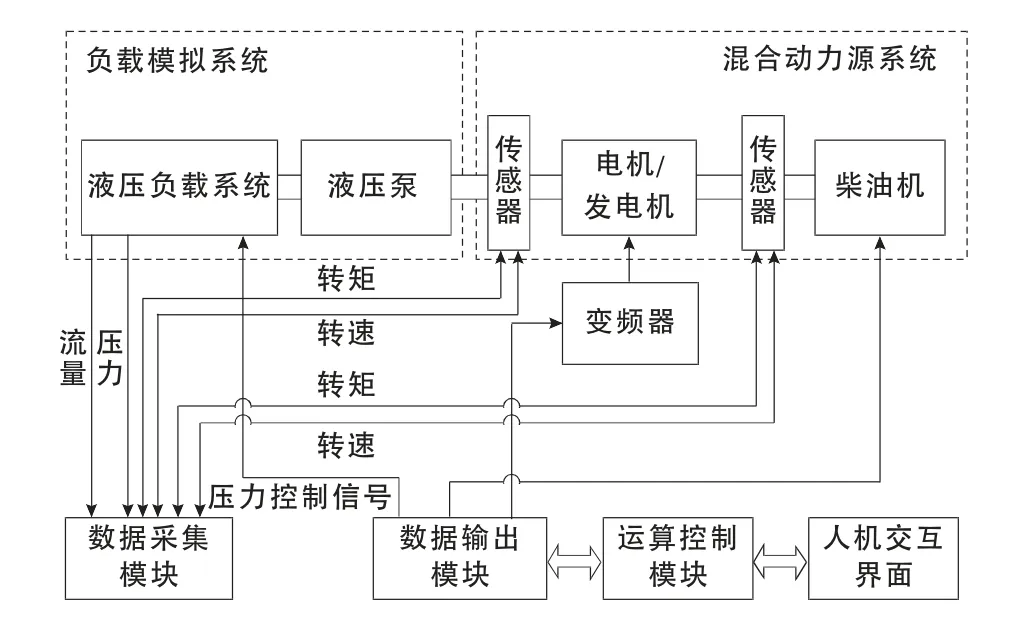

整个试验平台包括动力总成部分、液压负载模拟部分、测控系统部分。图2为试验平台结构设计方案图,其中动力部分是由柴油机、电机、转速/转矩传感器组成,传感器与电机、发动机之间均采用爪式弹性联轴器连接,可避免传感器受弯矩的影响并且可隔离柴油机的振动。负载模拟系统由液压泵、油箱、冷却器、阀类等液压元件组成。测控系统通过PXI系统完成,主要采集的信号包括:柴油机实时转速、转矩、电机实时转速、转矩、泵出口压力、流量,输出的主要控制信号包括电机转速、电机通断、阀的压力控制信号等。

图2 负载模拟试验平台设计结构方案图Figure2 Project scheme of load simulation test system

2 负载模拟试验平台设计

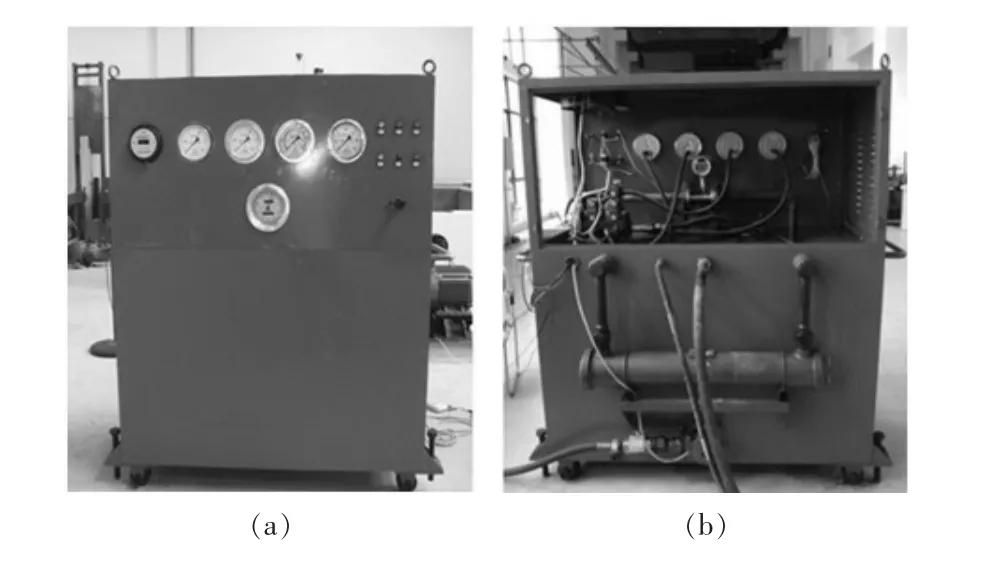

负载模拟部分主要通过对压力阀的阀口开度进行系统压力控制,产生的背压用来模拟实际载荷,管线间大部分采用软管减少沿程压力损失,液压站的设计要达到既能实现加载功能又可节省制造开支与占用空间的功能。由于测试功率较大,从油液的自然冷却,油液的沉淀过滤以及控制方式考虑,采用了下半部分为油箱、冷却器、过滤器等液压元件,上半部分为控制屏的模式,主要包括压力表、信号指示灯等,来达到集中控制减少管路损耗,便于直观操作和移动的目的。底端四角和顶端分别设计有可以起吊的钓饵可以方便的进行移动。考虑功率的损耗、发热及传动效率方面,将阀类元件安装在集成块上,在集成块设计时,需考虑测试功率的大小及流量,所以集成块的设计尽量紧凑。负载模拟系统实物图见图3。

图3 负载模拟系统实物图Figure3 Physical map of load simulation test system

3 负载模拟试验台测试系统设计

3.1 测试系统硬件组成

该控制系统选择PXI系统作为控制平台,包括压力传感器、PXI机箱、信号采集卡、控制器、接线端子及显示器、放大器等元件。

3.1.1 传感器 本课题需要一个测试泵出口压力的压力传感器,选用拥有计算机补偿技术、精度高、温漂小并且能够达到测量量程的压力传感器SY-PG5205。其测量最大值为31.5 MPa,经测量后转换成0~5V 的电压信号被采集。

3.1.2 比例功率放大器 本研究使用的放大器是可与电磁比例溢流阀配套使用的比例阀控制器,型号为BD-2000K-50,其性能稳定、可靠性高,组成主要包括稳压器、斜坡发生器、输入值预调电位器、500Hz正弦振荡器等。

3.1.3 数据采集卡与控制器 本研究采用美国NI公司出品的PXI-6251数据采集卡进行数据的采集,该采集卡可以提供16个模拟输入(AI)通道、2 个模拟输出(AO)通道、24个双向数字通道。控制器选用PXI嵌入式控制器NI PXI-8106,无需使用外部PC机,集成有CPU、硬盘驱动器等一些外围设备。它配有2.16GHz双核处理器,能够很好的进行数据采集应用,是比较理想的模块化仪器。

3.2 软件设计

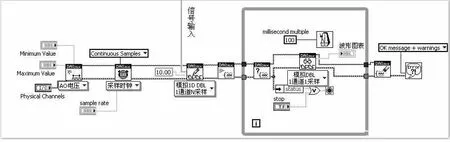

本研究采用LabVIEW 软件编写控制程序[5],如信号采集、控制信号输出、数据存储等,控制方法采用PID 控制对目标进行实时跟踪调节[6],其控制结构框图见图4。

图4 系统控制结构框图Figure4 Structure diagram of system control

本系统采用DAQmx的控制方式。它对于传统DAQ 更加方便编程并可使用高性能的测量程序。NI-DAQmx驱动软件不但可以进行基础的数据采集,在控制系统中的开发过程也具有高效、高性能等优点。本研究采用NI公司PCI-6251完成数据采集功能,由于压力传感器的输出为0~5V,所以设置范围为0~5V,采用模拟电压输入,设置其采样率为1 000Hz,则泵出口压力数据的采集程序见图5。

针对此液压负载模拟系统,主要是通过改变输入电流对比例溢流阀进行控制,电流首先经过比例放大器,放大器的输入为0~10V 的电压信号,输出为0~1 000mA 的电流。

在DAQmx创建通道时输出方式选择模拟电压输出,数据输出程序与数据输入程序使用的函数大部分相同,使用DAQmx Write向输出通道中发送波形数据[7]。其数据输出程序见图6。

数据的存储采用TDMS文本存储格式,它是NI公司大力提倡的一种数据文本存储格式,它提高了写入速度,还提供了用于定义属性的更简单的接口。存储程序见图7。

图5 数据采集程序图Figure5 Program

图6 数据输出程序图Figure6 Program of data output

图7 数据存数模块Figure7 Model of saving data

4 负载模拟试验台测试试验

本研究以7t挖掘机在典型挖掘工况下的负载功率为目标,搭建了液压加载方式的负载模拟试验台,为验证所设计的液压系统能否达到要求以及控制系统、数据采集功能的可靠性,将对典型工况下的负载进行模拟试验研究。

模拟挖掘机典型工况下的负载曲线,首先将排量与转速设置为固定值,分别为55mL/r和1 450r/min,再通过控制比例溢流阀的输入电流进而控制整个系统的压力及功率,并将试验曲线与实际的负载曲线进行分析对比。

根据试验原理,分别将转速和排量设定好后,对比例电磁铁输入的控制电流见图8。

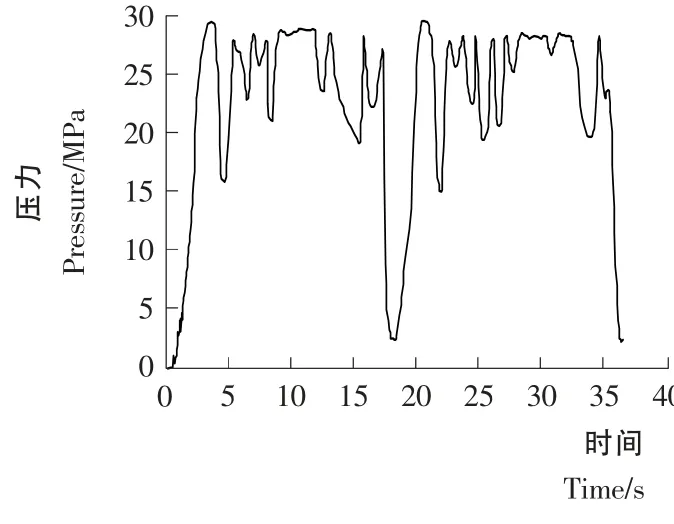

将压力传感器采集到的电压信号转换成系统的压力,则系统压力见图9。

通过图9中的压力数据再根据功率计算公式得到系统的功率,它与实际工况下的负载功率曲线对比见图10。

由图10可知,系统的最大输出功率可达40kW,试验曲线延迟不大,只在波动较剧烈处无法跟上响应,但是从整体上来看,此负载模拟系统能够满足设计要求,可实现对挖掘机的负载进行模拟。

图8 负载模拟系统控制电流Figure8 The controlled current of loadsimulation test system

图9 负载模拟系统输出压力曲线Figure9 The output pressure curve of load simulation test system

5 结论

图10 试验曲线与目标功率对比图Figure10 Comparison chart of target power with experiment

对挖掘机在典型工况下的负载进行了分析,得到挖掘机负载的特点,并根据这些特点提出了本研究的设计要求。根据设计要求,对负载模拟试验台进行了设计与搭建。采用虚拟仪器技术与LabVIEW 软件完成了负载模拟试验台控制系统的开发。通过试验对所设计的负载模拟试验平台进行测试,对典型工况下的负载进行了模拟试验。试验结果表明所设计的负载模拟系统能够实现对挖掘机负载的模拟。

1 左时伦,陈美宝.某系列变速器试验台液压加载系统设计[J].机床与液压,2008,36(9):224~226.

2 陈鹤梅.某型航空轴承试验台液压加载系统研究[D].长沙:中南大学,2010.

3 马伟.挖掘负载模拟系统及其控制方法研究[D].杭州:浙江大学,2008.

4 肖清.液压挖掘机混合动力系统的控制策略与参数匹配研究[D].杭州:浙江大学,2008.

5 蒙艳玫,高凤伟,段敬利,等.基于LabVIEW 的振动测试分析系统的研究[J].广西大学学报,2007,32(2):114~117.

6 王翠翠.基于虚拟仪器水泵性能参数检测系统的设计与实现[D].沈阳:沈阳理工大学,2009.

7 郝丽,赵伟.基于LabVIEW 实现信号模拟输出的两个关键问题[J].电气电子教学报,2010,32(3):16~19.