盐酸浸出热镀锡烟尘的研究

2013-03-17王健龙

张 宝,史 威,李 倩,王健龙,刘 益

(中南大学冶金与环境学院,湖南长沙 410083)

锡是银白色金属,熔点为231.96℃,具有良好的延展性[1],能与许多金属形成无毒、耐腐蚀的合金,主要应用于制造合金和包装材料等[2~4]。锡最重要的用途之一是用于金属表面镀锡,以起保护或装饰作用,并在防腐、防污剂、催化剂和阻燃剂等方面广为应用[5~7]。

在热镀锡过程中,因助焊剂与高温锡液接触气化,产生大量刺激性气味烟尘,其主要成分包括锡的化合物粉尘、氯化物和碳氢化合物等。目前对该类烟尘无有效的处理方法,只能直接外排[8~10]。而从二次资源中回收锡的方法主要有氧化熔炼[11]、碱浸出[12,13]、电解精炼[14]等,但存在锡的综合利用率低、成本高、设备复杂等问题。在此,试验采用盐酸浸出热镀锡烟尘,系统研究了盐酸浓度、浸出温度、液固比和浸出时间对金属浸出率的影响。

1 实验

1.1 实验原料

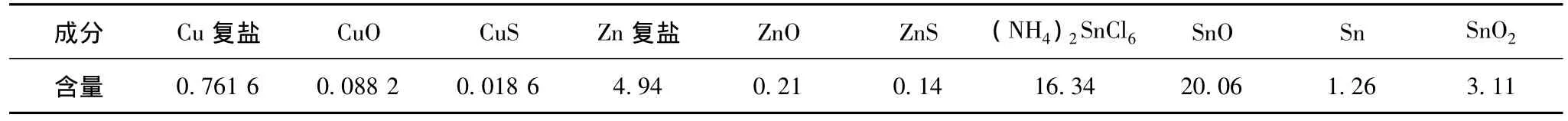

实验原料为某冶炼厂提供的热镀锡烟尘,其主要化学物相含量见表1。

表1 热镀锡烟尘的化学物相含量 %

化学物相含量分析结果表明:热镀锡烟尘中Sn的主要物相是(NH4)2SnCl6、SnO、Sn和SnO2,含量分别为16.34%、20.06%、1.26%和3.11%,Cu和Zn的主要物相是水溶盐化合物,含量分别为0.761 6%和4.94%。

1.2 实验方法

试剂:HCl及蒸馏水;仪器:电子恒速搅拌机、601超级恒温水浴、pH计。在浸出过程中,热镀锡烟尘中元素的浸出率通过以下两个公式计算:

式中η为元素浸出率/%;W1为浸出液中元素质量/ g;W2为浸出渣中元素质量/g;W0为热镀锡烟尘中元素质量/g。根据元素在盐酸浸出过程中的质量守恒,采用上述两种方式分别计算实验中元素的浸出率(两种方式计算的浸出率之间不超过5%即可接受)。固定热镀锡烟尘原料为10 g。

2 结果与讨论

2.1 盐酸浓度对金属浸出率的影响

在浸出温度为90℃、浸出时间为2 h、液固比为6∶1的条件下,考察盐酸浓度对金属浸出率的影响,结果如图1所示。

图1 盐酸浓度对金属浸出率的影响

由图1可知:盐酸浓度是浸出过程中重要的影响因素,直接影响着金属浸出率的大小。随着盐酸浓度的增大,Sn、Zn和Cu的浸出率也随之增加。其原因是在液固比一定的条件下,盐酸浓度的增加,实质是盐酸用量的增加,最终导致Sn、Zn和Cu的浸出率也随之增加。当盐酸浓度达到125 g/L时,Sn的浸出率达到最大值并基本平衡,而Zn、Cu的浸出率保持不变,综合考虑适宜的盐酸浓度为125 g/L。

2.2 浸出温度对金属浸出率的影响

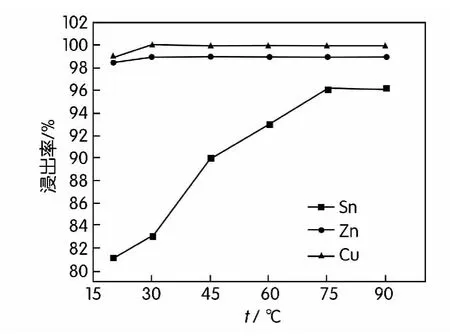

在盐酸浓度为125 g/L、浸出时间为2 h、液固比为6∶1的条件下,考察浸出温度对金属浸出率的影响,结果如图2所示。

图2 浸出温度对金属浸出率的影响

图2表明:随着浸出温度的增加,Sn、Zn和Cu的浸出率随之增加,其中Sn的浸出率明显增加,Zn和Cu的浸出率变化幅度不大。原因为提高浸出温度,溶液粘度减小,反应速率增加。当温度达到75℃时,Sn的浸出率达到最大值并基本稳定,Zn和Cu的浸出率仅有小幅度增加;考虑到温度过高,盐酸挥发加速,选择适宜的浸出温度为75℃。

2.3 液固比对金属浸出率的影响

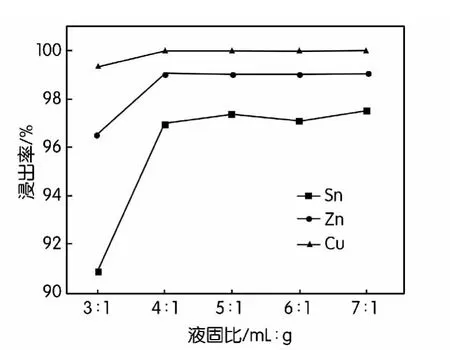

在盐酸浓度为125 g/L、浸出温度为75℃、浸出时间为2 h的条件下,考察液固比对金属浸出率的影响,结果如图3所示。

图3 液固比对金属浸出率的影响

图3表明,随着液固比的增加,Sn、Zn和Cu的浸出率随之增加。这主要是由于增加液固比可降低溶液粘度,改善扩散条件,使液固两相充分接触,提高浸出的传质速度,酸浸反应进行充分,从而使各金属浸出率提高;同时,较大的液固比能溶解更多的金属离子也可使浸出率提高。当液固比大于5∶1时,Sn的浸出率变化不大,Zn、Cu的浸出率几乎不变。选择液固比为5∶1。

2.4 浸出时间对金属浸出率的影响

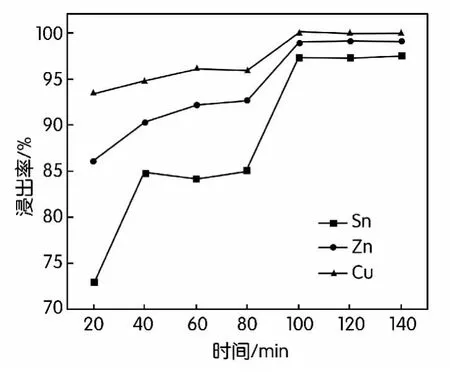

在盐酸浓度为125 g/L、浸出温度为75℃、液固比为5∶1的条件下,考察浸出时间对金属浸出率的影响,结果如图4所示。

图4 浸出时间对金属浸出率的影响

图4表明,随着浸出时间的延长,Sn、Zn和Cu的浸出率随之增加。当浸出时间达到100 min时,Sn、Zn和Cu已基本完全浸出。热镀锡烟尘与盐酸的反应已达到平衡,延长反应时间对浸出率无明显影响。故选择浸出时间为100 min。

2.5 优化条件实验

在盐酸浓度为125 g/L、浸出温度为75℃、液固比为5∶1、浸出时间为100 min的条件下进行实验,得到553 mL浸出液和3.64 g浸出渣进行分析,结果如表2所示。

表2 实验分析结果

由表2可知:浸出液中Sn、Zn和Cu的质量浓度为71.80 g/L、9.80 g/L和1.57 g/L;Sn、Zn和Cu的浸出率分别为97.36%、99.03%和99.98%,浸出效果较好。

3 结论

1.采用盐酸浸出的方法处理热镀锡烟尘是可行的,通过控制盐酸浓度、浸出温度、液固比和浸出时间,可将Sn、Zn和Cu等有效浸出。

2.在优化条件:盐酸浓度为125 g/L、浸出温度为75℃、液固比为5∶1、浸出时间为100 min,Sn、Zn、Cu的浸出率分别为97.36%、99.03%、99.98%。

[1] 彭容秋.锡冶金[M].长沙:中南大学出版社,2005.

[2] 黄位森.锡[M].北京:冶金工业出版社,2000.

[3] Blunden S J,Cusack P A,Hill R.The industrial uses of tin chemicals[M].London:Royal Society of Chemistry Publication,1985.

[4] Nincevic G A,Grabaric Z,Pezzani A,et al.Influence of essential onion oil on tin and chromium dissolution from tinplate[J].Food and Chemical Toxicology,2009,47(7):1 556-1 561.

[5] Karpel S.用途广泛的锡化合物[J].国外锡工业,1989,17(3): 53-57.

[6] Shadreck C,Robert B H,David K.The technology of tin smelting in the Rooiberg Valley,Limpopo Province,South Africa,ca.1650-1850 CE[J].Journal of Archaeological Science,2010,37(7): 1 656-1 669.

[7] Govett M H,Robinson H A.The world tin industry:supply and demand[M].Sydney:Australian Mineral Economics Pty Ltd,1980.

[8] 孔霞.锡废料综合利用的研究进展[J].化工科技,2011,19 (2):59-63.

[9] Gudorf M,Lazarova Z,Schugerl K.Removal of tin from metal-containing industrial dusts[J].Hydrometallurgy,1996,42(1):125-130.

[10] 殷德洪.从含锡废料中回收锡[J].有色金属(冶炼部分),1986,(4):43-46.

[11] 黄书泽.改革开放以来云锡公司锡冶炼科技工作的回顾与今后工作的设想[J].云锡科技,1995,22(2):1-4.

[12] Jun W S,Yun P S,Lee E C.Leaching behavior of tin from Sn-Fe alloys in sodium hydroxide solutions[J].Hydrometallurgy,2004,73(1-2):71-80.

[13] Surdia N M,Sugijanto J.Identification of tin from tin-smelting refractory-waste after alkaline solvation[J].Studier in Environmental Science,1984,23:427-435.

[14] Garcia G M,Perez H V,Garcia A J,et al.Electrochemical recovery of tin and palladium from the activating solutions of the electroless plating of polymers:potentiostatic operation[J].Separation and Purification Technology,2005,45(3):183-191.