从某浮选尾矿中综合回收铜和白钨的选矿工艺研究

2013-03-17叶从新魏党生韦华祖

骆 任,叶从新,魏党生,韦华祖

(1.湖南有色金属研究院,湖南长沙 410100;2.中南大学资源加工与生物工程学院,湖南长沙 410083)

矿产资源是不可再生的资源,随着人类不断的开发利用,矿产资源日趋减少,废石、尾矿、废渣逐年增加。开展尾矿再选不但可以提高资源利用率,而且可以减少尾矿的排放并创造更高的经济效益,实现企业经济和环保的双赢。多年来选矿科研工作者们一直致力于尾矿中有用元素的再选回收利用研究,随着研究的不断深入,一些新的选矿工艺流程和选矿药剂不断在尾矿综合回收利用中得到运用,并产生了巨大的经济效益。

本文从试样(浮选尾矿)的工艺矿物学研究结果入手,根据矿石性质,开展了有针对性的选矿研究,通过大量的试验研究,最终确定了适合该尾矿综合回收铜和钨矿物的选矿工艺流程,为企业的决策提供了科学的参考依据。

1 矿石性质与流程方案的确定

1.1 试验性质

试样采自东北某大型铜矿山的选铜尾矿。试样中的主要金属矿物为黄铁矿、磁铁矿、赤铁矿、褐铁矿、黄铜矿、白钨矿等,少量或微量的黑钨矿、闪锌矿、方铅矿、磁黄铁矿、斑铜矿、铜蓝、辉铜矿、孔雀石、蓝铜矿、钨华等;非金属矿物主要是方解石、石英、白云石等,少量或微量的长石、石榴子石、绿泥石、高岭石、绢云母、萤石、角闪石、透闪石、黝帘石、电气石、磷灰石、炭质物等。其中硫化铜矿和白钨矿是本次试验研究的主要目的回收矿物。尾矿多元素分析见表1,铜和钨的物相分析结果分别见表2和表3。

表1 尾矿多元素化学分析结果 %

从表1尾矿化学多元素定量分析的结果可知:试样主要的化学组分是CaO、SiO2和Al2O3,其次为TFe、K2O和MgO、Na2O、S等。可供选矿回收的主要组分是WO3,其含量为0.13%;Cu具有综合回收价值,其含量为0.10%;其它组分如Pb、Zn、Au、Ag等品位太低,回收价值不大;有害组分Sn和As的含量分别为0.001%、0.008%,含量甚低,估计对选矿影响不大。

表2 尾矿铜物相分析结果 %

从表2的铜物相分析结果可知,矿石中的铜主要以原生硫化铜的形式存在,约占总铜的71.32%,其次是结合氧化铜,约占总铜的13.73%,次生硫化铜和自由氧化铜的含量较少。

表3 尾矿钨物相分析结果 %

从表3的钨物相分析结果可知,矿石中的钨主要以白钨的形式存在,约占总钨的84.62%,黑钨中的钨和钨华中的钨含量较少。

白钨矿的嵌布粒度较为均匀,主要嵌布粒度范围在0.04~0.32 mm,较适合用浮选的方法进行回收。白钨矿与脉石矿物(石英、方解石、石榴子石、萤石)的连生关系较为密切,其连生相关性大致如下:方解石>石英>长石>石榴子石≈绢云母>萤石>角闪石>黑钨矿,在尾矿不再磨的情况下其单体解离度仅为26%±,因此要较好地回收白钨矿物需要进行再磨。

黄铜矿是试样中最主要的铜矿物,也是选矿试验中可考虑综合回收的主要有价矿物。其嵌布粒度较细,大多呈不规则他形粒状嵌于黄铁矿的矿粒中,较少单体颗粒。黄铜矿单体解离度约为17%。若要回收Cu,试样还需再磨。

1.2 流程方案的确定

工艺矿物学的研究结果表明:尾矿中的主要可回收矿物为黄铜矿和白钨矿,在尾矿不再磨的情况下,黄铜矿和白钨矿的解离度均较低,同时考虑到该尾矿常年堆积在尾矿库中,其中的硫化矿物存在部分氧化的情况,通过尾矿再磨可以将尾矿磨至合适的细度,使之与脉石矿物之间的解离度达到一个较为理想的程度,同时可以使被氧化的硫化矿的新鲜解理面暴露出来,有利于硫化矿的浮选。因此有必要对该尾矿先进行再磨后再分别对目的矿物进行浮选回收。

由于矿石中的脉石矿物以碳酸盐矿物为主,此类矿物在磨矿过程中极易过磨进而影响白钨的浮选指标,因此在磨矿的时候应主要考虑磨矿细度对选矿回收白钨矿的影响,对黄铜矿的回收则可以考虑先铜硫混浮(确保硫化矿尽可能的脱出)再铜硫分离获得铜精矿和硫精矿。因此确定采用的原则流程为:尾矿先磨矿至合适的粒度后,优先进行铜硫混合浮选,铜硫混合精矿根据情况直接或者经过再磨后进行铜硫分离,铜硫混合浮选尾矿再浮选回收白钨。

2 浮选试验部分

2.1 硫化铜矿物浮选试验部分

试验首先进行了系统的磨矿细度试验研究,充分考察了不同磨矿细度对白钨矿和黄铜矿的浮选回收的影响。磨矿细度试验的研究结果表明:适宜该尾矿浮选回收白钨矿的磨矿细度为-0.074 mm占75%±,此磨矿细度下所获得的铜硫混合精矿需进行再磨后才能进行分离并获得合格的铜精矿和硫精矿。在试验的研究过程中发现:活化剂硫酸铜的添加地点对浮选脱硫的效果有较大的影响,将硫酸铜添加在球磨机所获得的试验效果要明显优于将硫酸铜添加在浮选矿浆中。在确定了适宜的磨矿细度后,进行了铜硫混合浮选与铜硫分离的条件试验,在条件试验研究的基础上采用二粗二扫二精的流程对尾矿中的铜硫矿物进行浮选回收,铜硫混合精矿进行再磨后(再磨细度为-0.045 mm占70%±)进行铜硫分离作业,闭路试验结果见表4。

表4 尾矿铜硫混合浮选+铜硫分离闭路试验结果 %

从表4的试验结果可知,采用推荐流程进行的尾矿铜硫混合浮选+铜硫分离闭路试验获得的铜精矿中含 Cu 15.12%、WO30.09%,Cu回收率为61.94%、WO3损失率为 0.31%;硫精矿中含 S 47.84%,S回收率为 80.67;硫尾矿中含 WO30.13%,WO3回收率为98.70%,试验指标较理想。

2.2 白钨矿浮选试验部分

白钨矿的浮选可以分为白钨粗选和白钨粗精矿精选两个部分,白钨粗选段主要以最大限度地提高白钨矿的回收率为主,精选段的关键是最大限度地分离白钨矿与脉石矿物,在确保回收率的情况下尽可能地提高钨精矿的品位。根据矿石性质,本文在白钨粗选段主要探索了“石灰浮选法”和“碳酸钠法”对白钨粗选的影响,在精选段主要考察了加温精选与常温精选对浮选指标的影响以及不同抑制剂组合对白钨精选的影响,并在“彼得洛夫”加温精选法的基础上对工艺流程进行了一定的简化,进一步降低了工业实施的难度。

2.2.1 白钨粗选试验部分

在白钨粗选试验部分主要进行了矿浆调整剂种类及用量、抑制剂条件和捕收剂种类及用量条件试验等。

2.2.1.1 白钨粗选矿浆调整剂种类及用量条件试验

“石灰浮选法”的实质就是通过添加石灰与碱的组合作为调整剂,利用Ca2+在脉石矿物表面的吸附,改变脉石矿物表面的电位从而达到调整改变矿物可浮性的目的。“碳酸钠法”的实质就是通过添加碳酸钠或者碳酸钠与其它碱类的组合作为矿浆调整剂,利用其本身的分散性和弱碱性改变矿浆的物理化学性质,放大不同矿物间的可浮性差异,使矿浆保持稳定在一个利于浮选分离的状态。

本组试验中考察了单一氢氧化钠、单一碳酸钠、氢氧化钠+碳酸钠、氢氧化钠+石灰、碳酸钠+石灰以及氢氧化钠+碳酸钠+石灰组合对白钨浮选的影响。试验固定抑制剂为单一水玻璃,用量为2 000 g/t;捕收剂为K3,用量为200 g/t;矿浆调整剂种类及用量为变量。试验工艺流程如图1所示,试验结果见表5(注:本节的所有药剂用量如不作特别说明,其用量均是对原矿来计算)。

图1 白钨粗选条件试验工艺流程

从表5的试验结果可知,采用(NaOH+Na2CO3)组合作为该脱硫尾矿浮选回收白钨粗选的矿浆调整剂较为合适。在此基础上进行了NaOH和Na2CO3的配比用量试验,试验条件同上,试验结果见表6。

从表6的试验结果可知,脱硫尾矿浮选回收白钨粗选的调整剂(NaOH+Na2CO3)的用量以(300+ 1 200)g/t为宜,此时的矿浆pH值为9.5±。

2.2.1.2 白钨粗选抑制剂条件试验

白钨粗选脉石抑制剂中条件试验固定矿浆调整剂为(NaOH+Na2CO3)组合,其用量为(300+1 200) g/t;捕收剂为K3,用量为200 g/t;矿浆抑制剂种类及用量为变量。试验工艺流程如图1所示,试验结果见表7。

表5 白钨粗选矿浆调整剂种类试验结果

表6 白钨粗选NaOH和Na2CO3的配比用量试验结果

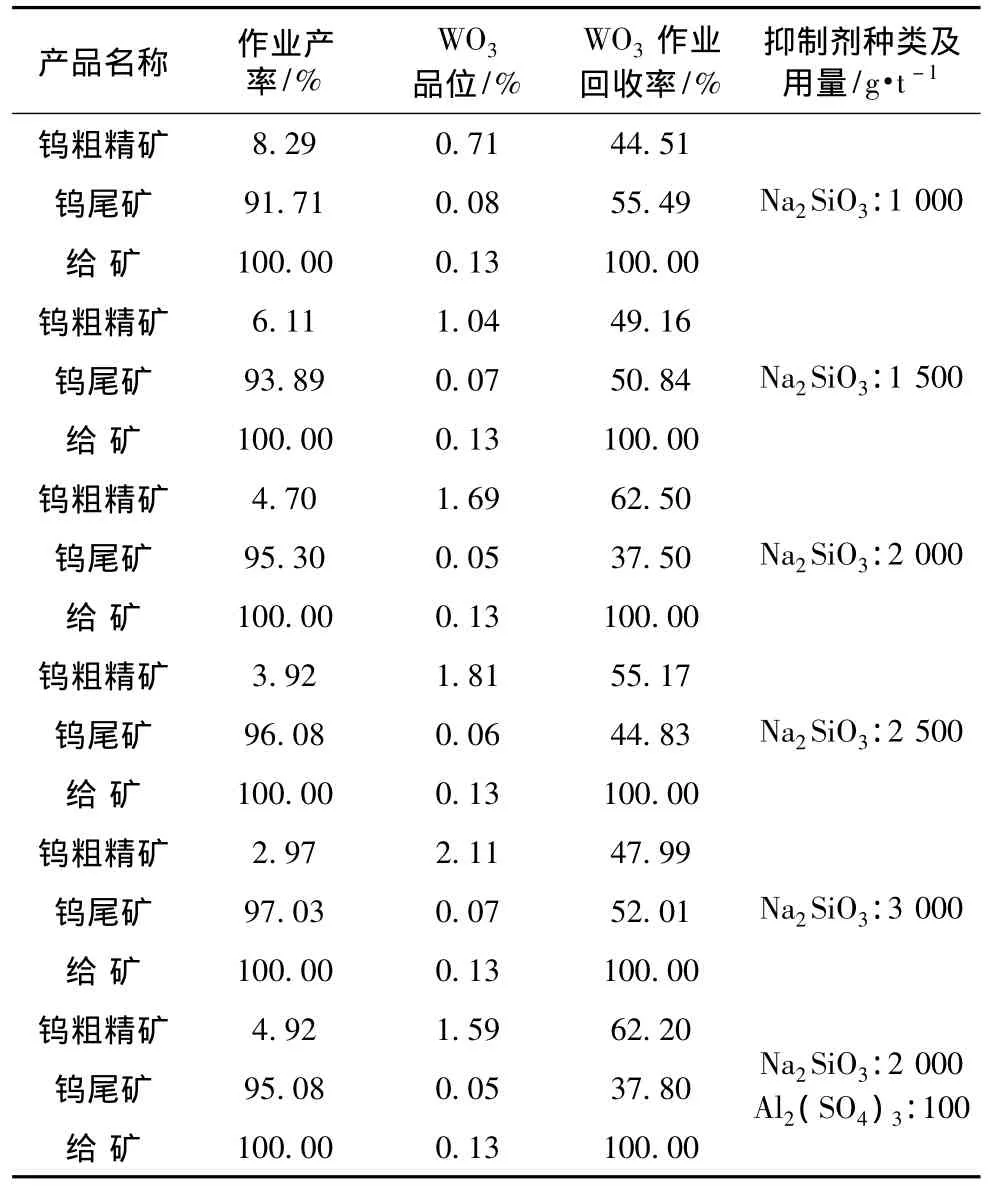

从表7的试验结果可知,随着水玻璃用量的增加,钨粗精矿的产率呈下降趋势,品位呈上升趋势,回收率先上升后下降;Al2(SO4)3的添加对浮选指标无明显积极作用。适宜的水玻璃用量为2 000 g/t。

表7 白钨粗选抑制剂条件试验结果

2.2.1.3 白钨粗选捕收剂种类及用量条件试验

目前国内白钨浮选采用的捕收剂主要以氧化石蜡皂731为主,后来在其基础上进一步改良的733也有较多的应用。二者的选择性和捕收能力相对于原始的油酸来说要好一些,但是价格要贵一些。湖南有色金属研究院经过多年的研究,针对白钨-方解石类型的矿石研发出了K系列捕收剂,该系列的捕收剂兼具了较好的选择性和捕收能力,且价格较731、733类便宜,目前已经在湖南柿竹园矿进行了工业应用并获得了优异的指标。

在白钨粗选捕收剂条件试验中进行了731、733、K3和油酸的对比试验,试验固定矿浆调整剂为(NaOH+Na2CO3)组合,其用量为(300+1 200)g/t;抑制剂为Na2SiO3,用量为2 000 g/t;捕收剂种类及用量为变量。试验工艺流程如图1所示,试验结果见表8。

从表8的试验结果可知,K3、733、731的选择性和捕收能力均较好,油酸的选择性和捕收能力相对较差,综合考虑宜采用价格较为低廉的K3作为捕收剂较合适,适宜的K3用量以240 g/t±为宜。

2.2.1.4 白钨粗选闭路试验

在上述条件试验研究的基础上,结合矿石性质和开路试验研究结果,采用一粗二扫三精的工艺流程进行了白钨粗选闭路试验,闭路试验结果见表9。

表8 白钨粗选捕收剂种类及用量条件试验结果

表9 铜硫尾矿浮选回收白钨闭路试验结果%

从表9的试验结果可知,采用采用一粗二扫三精的工艺流程对铜硫尾矿进行浮选回收白钨,闭路试验获得的钨粗精矿在含WO36.21%,WO3对原矿的回收率为76.28%。

2.2.2 钨粗精矿精选试验部分

白钨粗精矿精选是整个白钨浮选的关键。目前实际生产当中白钨粗精矿的精选工艺主要有加温法(“彼得洛夫法”)和常温法。“彼得洛夫法”:将钨粗精矿浓缩后添加大量的水玻璃,在碱性高温环境下进行长时间强烈的搅拌后,将矿浆稀释后再进行浓缩脱药,再调浆后进行浮选,利用不同矿物间表面吸附的药剂膜解析速度差,进行白钨矿与其它脉石矿物的分离。常温浮选法则较简单,只需将钨粗精矿进行浓缩,再加入足量水玻璃进行常温搅拌后直接稀释进行浮选。大量的试验研究结果表明:常温法适用于白钨-石英类矿石[4~7],加温法则适用于白钨-碳酸盐类矿石[9~11]。

本组试验的给矿来源于白钨粗选闭路试验所获得钨粗精矿。在本组试验中,根据矿石性质,进行了常温精选和加温精选的对比试验,在此基础上确定采用加温精选对钨粗精矿进行精选。在加温精选条件试验中,主要进行了加温温度、搅拌时间、组合抑制剂(HN+Na2SiO3)的用量等条件试验,并探索了简化传统“彼得洛夫”加温精选法的可能性。

2.2.2.1 加温精选与常温精选对比试验

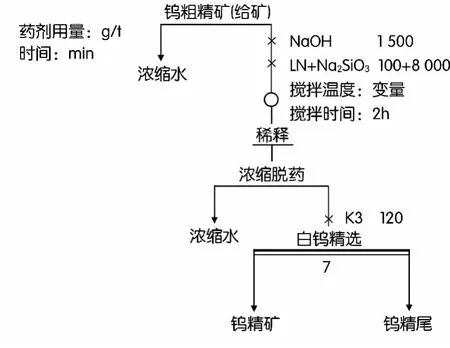

钨粗精矿加温精选与常温精选对比试验工艺流程及药剂制度如图2所示,试验结果见表10。

图2 钨粗精矿精选条件试验工艺流程

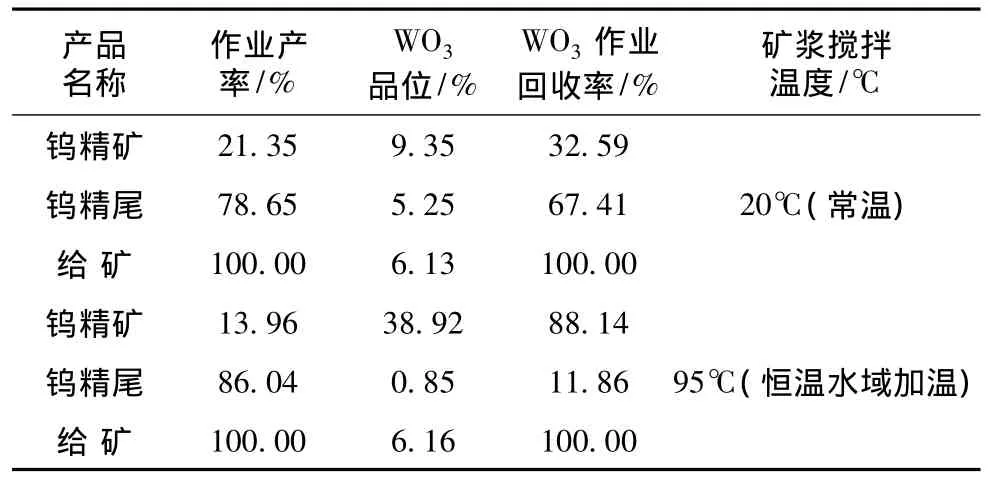

表10 加温精选与常温精选对比试验结果

从表10的试验结果可知,采用常温精选的方法,钨矿物与脉石矿物的分选效果甚差,且钨精矿中钨的回收率低,采用加温精选获得的试验指标要明显优于常温精选。

2.2.2.2 加温精选条件试验

在确定采用加温精选的方法进行钨粗精矿精选后,分别进行了加温温度、搅拌时间、抑制剂种类及用量条件试验,试验研究结果表明,钨粗精矿的最佳搅拌温度为90℃±,搅拌时间以2 h±为宜,采用组合抑制剂的效果比单一的Na2SiO3抑制剂的效果要好,组合抑制剂(HN+Na2SiO3)的用量以(80+ 6 000)g/t为宜。

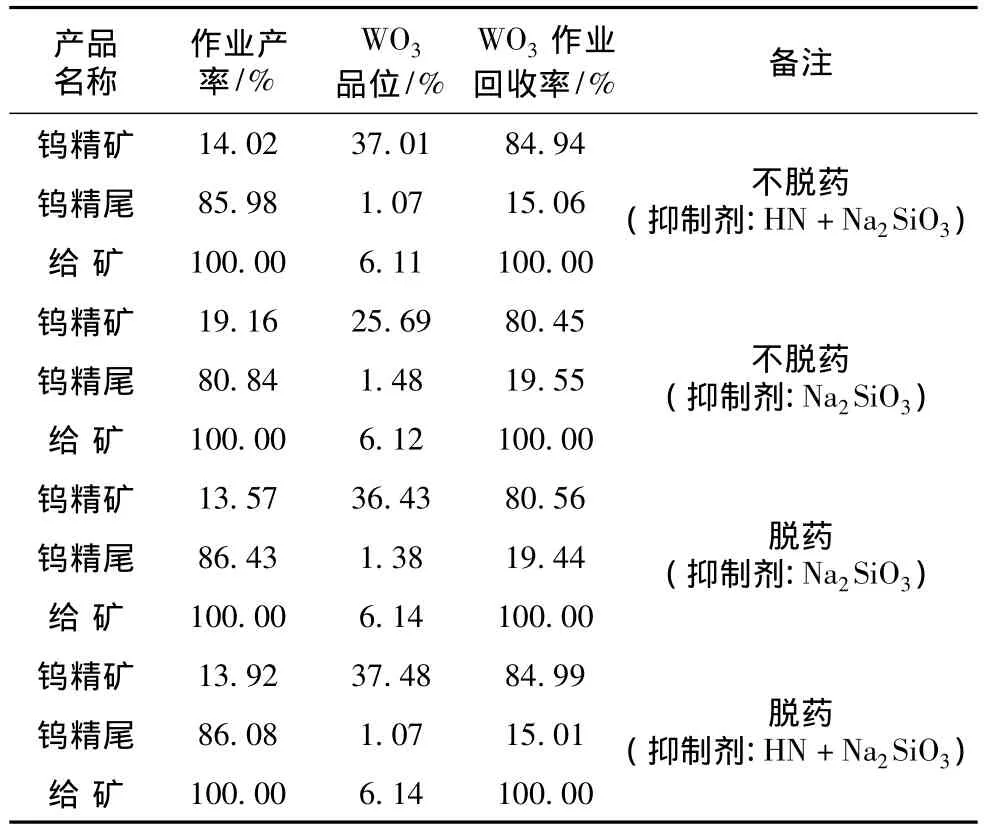

在上述条件试验研究的基础上进行了矿浆加温后脱药与不脱药的对比试验,为了进一步考察抑制剂种类对此环节的影响,分别进行了单一抑制剂Na2SiO3和组合抑制剂(HN+Na2SiO3)的对比试验。试验结果见表11。

表11 加温后脱药与不脱药对比试验结果

从表11的试验结果可知,在脱药条件下,采用单一抑制剂Na2SiO3和组合抑制剂(HN+Na2SiO3)所获得试验结果相当;在不脱药的条件下,采用组合抑制剂(HN+Na2SiO3)所获得的试验效果与脱药条件下所获得的试验效果相当,采用单一抑制剂Na2SiO3所获得的试验效果则相对较差。说明采用组合抑制剂(HN+Na2SiO3)可以在一定程度上简化工艺加温浮选工艺流程。

2.2.2.3 加温精选闭路试验

在上述条件试验研究的基础上,采用组合抑制剂和简化后的加温浮选工艺,通过一粗二扫三精的工艺流程对钨粗精矿进行了加温精选闭路试验,试验结果见表12。

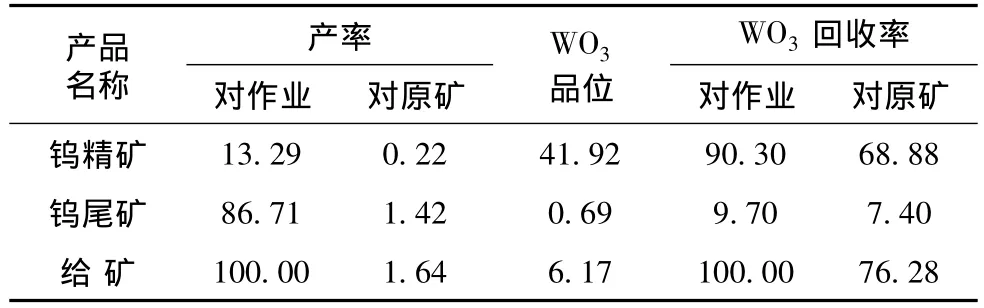

表12 钨粗精矿加温精选闭路试验结果 %

从表12的试验结果可知,采用改进后的加温浮选工艺,闭路试验获得的钨精矿中含WO341.92%,对原矿回收率为68.88%,作业回收率高达90.30%,确保了WO3的回收率。

3 结语

1.本试验研究对象为某选铜的尾矿,工艺矿物学的研究结果表明:该尾矿中的铜矿物和钨矿物具有一定的选矿回收价值,其中铜矿物主要以硫化矿的形式存在,约占总铜71.32%;钨矿物主要以白钨矿的形式存在,约占总钨的84.62%;根据矿物的赋存状态和性质,确定采用的原则流程为:尾矿先磨矿至合适的粒度后,优先进行铜硫混合浮选,铜硫混合精矿根据情况直接或者经过再磨后进行铜硫分离,铜硫混合浮选尾矿再浮选回收白钨。

2.对硫化铜矿物的浮选研究结果表明:活化剂硫酸铜的添加地点对浮选脱硫的效果有较大的影响,将硫酸铜添加在球磨机所获得的试验效果要明显优于将硫酸铜添加在浮选矿浆中。

3.采用尾矿磨矿后铜硫混合浮选+混合浮选精矿再磨后进行铜硫分离的原则流程进行的闭路试验获得的铜精矿中含Cu 15.12%、WO30.09%,Cu回收率为61.94%、WO3损失率为0.31%;硫精矿中含S 47.84%,S回收率为 80.67;硫尾矿中含 WO30.13%,WO3回收率为98.70%,试验指标较理想。

4.对铜硫尾矿浮选回收钨矿物,分别探索了“石灰法”和“碳酸钠法”对浮选收钨的影响,在此基础上确定采用“碳酸钠法”配以湖南有色金属研究院自主研发的具有较高性价比的K3捕收剂对尾砂中的白钨矿物进行浮选回收。闭路试验获得的钨粗精矿在含WO36.21%,WO3对原矿的回收率为76.28%。

5.对闭路试验获得的钨粗精矿进行了精选试验研究,在本组试验中进行了加温精选和常温精选对比试验,在此基础上确定采用加温精选的方法对钨精矿进行精选。在加温精选中重点考察了单一抑制剂与组合抑制剂对浮选的影响,通过对比试验,确定在采用组合抑制剂(HN+Na2SiO3)的条件下,钨粗精矿经加温作业后可以直接调浆进行浮选作业,较传统的“彼得洛夫”法(加温精选法)省去了再次脱药的环节,而二者的浮选指标相当,有效简化了工艺流程。

6.采用简化后的加温浮选工艺,进行了钨粗精矿精选闭路试验,试验获得的钨精矿中含 WO341.92%,对原矿回收率为68.88%,作业回收率高达90.30%,有效保障了WO3的回收率。

7.本试验所确定的工艺流程及获得的试验结论为该矿山的科学决策提供了参考依据,并可在同类矿山企业加以推广应用,具有一定的参考和示范价值。

[1] 胡熙庚.有色金属硫化矿选矿[M].北京:冶金工业出版社,1984.

[2] 见百熙.浮选药剂[M].北京:冶金工业出版社,1979.

[3] 黄万抚.“石灰法”浮选白钨矿的研究[J].江西冶金,1989,9 (1):16-19.

[4] 张树宏.某含钼白钨矿选矿试验研究[J].中国钨业,2007 (3):10-14.

[5] 苏树红.石灰对白钨矿浮选指标的影响[J].有色金属(选矿部分),1987,(3):57-58.

[6] 叶雪均.白钨常温浮选工艺研究[J].中国钨业,1999,14(5/ 6):113-117.

[7] 王秋林,周菁,刘忠荣,等.白钨矿常温精选工艺研究[J].湖南有色金属,2003,19(5):11-12.

[8] 陈文胜.硫化钠在黑白钨加温精选中的应用研究[J].中国钨业,2002,17(3):26-28.

[9] 程琼,徐晓萍,曾庆军,等.江西某白钨粗精矿加温精选试验研究[J].矿产综合利用,2007,(4):3-6.

[10] 黄万抚,肖良.钨矿选矿工艺研究[J].有色金属科学与工程,2013,4(1):57-61.

[11] 李振飞.某夕卡岩型白钨矿选矿试验研究[J].中国钨业,2010,25(5):25-28.

[12] 孙伟,胡岳华.钨矿回收工艺研究进展[J].矿产保护与利用,2000,(1):42-46.

[13] 温德兴,伍红强,夏青.某低品位难选白钨矿常温浮选试验研究[J].有色金属科学与工程,2011,2(3):51-54.

[14] 张忠汗,张先华.柿竹园多金属矿GY法浮钨新工艺研究[J].矿业工程,1999,19(4):22-25.

[15] 宋善章.一种分解白钨矿的方法[P].中国专利: CN03118385.9,2003-11-05.