聚类分析方法在基于分布式PLC数据采集的连铸坯定尺定重切割中的应用

2013-03-15周树功母景琴

詹 胜,周树功,母景琴

(1. 唐山师范学院 数学与信息科学系,河北 唐山 063000;2. 唐山师范学院 计算机科学系,河北 唐山 063000)

聚类分析方法在基于分布式PLC数据采集的连铸坯定尺定重切割中的应用

詹 胜1,周树功1,母景琴2

(1. 唐山师范学院 数学与信息科学系,河北 唐山 063000;2. 唐山师范学院 计算机科学系,河北 唐山 063000)

利用聚类分析方法对通过可编程逻辑控制器(Programmable Logic Controller,简称 PLC)采集获取的唐山钢铁有限公司第二炼钢厂5号连铸机连铸坯采集的重量数据进行了聚类分析研究。通过比较和试验最终获得了一种较为精确的计算连铸坯重量的聚类分析数学模型,并将该模型应用于该连铸机的定尺定重切割连铸坯重量数据采集系统中,取得了精确的定重数据。

聚类分析方法;定尺定重切割;数据采集

连铸工艺是近年来冶金业大力发展的一项先进铸造技术,将已铸成型的连续不间断的钢坯进行定长在线切割是连铸生产的一道必不可少的工艺,其设备也是目前技术较为成熟的切割设备。在连铸过程中由于结晶器的磨损、钢水合金成分和拉速的变化等原因,在同一流的不同时间段拉铸同样长度的铸坯其所称的重量存在较大差异。这个差异的存在使铸坯在进行下道轧制工艺时不能对原材料进行定重控制,只能采用定尺供应坯料,造成坯料重量误差大,因而直接影响到轧钢厂负公差轧制及其产品的成材率和定尺率。为减少浪费、提高钢坯的成材率,必须实行定尺定重智能切割,以达到提高坯料重量精度的目的[1-2]。定尺定重切割数据采集系统在采集钢坯重量数据时由于在连铸坯称重场合存在高温(800 ℃左右)辐射,对秤架、传感器及提升装置的热传导和水蒸气等影响;秤架的动态升降对传感器有机械稳定性和重复性影响;前后吊框提升机构的同步等问题的影响。在进行钢坯重量数据采集时会获得连续的大量离散的钢坯重量数据,而这些数据中只有在钢坯平稳进行称重后取得的数据才是钢坯的真实重量数据。本文利用聚类分析的3种方法对通过传感器获取的唐山钢铁有限公司第二炼钢厂5号连铸机连铸坯采集的重量数据进行了比较分析和研究。

1 聚类分析理论

聚类分析又称群分析[3],它是研究(样品或指标)分类问题的一种多元统计方法。所谓类,通俗地讲,就是指相似元素的集合。

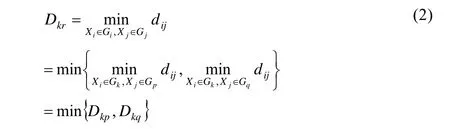

正如样品之间的距离可以有不同的定义方法一样,类与类之间的距离也有各种定义。常用的系统聚类方法有三种,即最短距离法、最长距离法、离差平方和法。各种系统聚类分析的归类步骤基本上是一样的,所不同的仅是类与类之间的距离有不同的定义方法,从而得到不同的计算距离的公式。这些公式在形式上不大一样,但最后都可统一为一个公式,为编程计算带来很大方便。以下用dij表示样品Xi与Xj之间距离,用Dij表示类Gi与Gj之间的距离。

1.1 最短距离法

定义类Gi与类Gj之间的距离为两类最近样品的距离,即

设类Gp与Gq合并成一个新类Gr,则任一类Gk与Gr的距离是:

最短距离法聚类的步骤如下:

(1)定义样品之间距离,计算样品两两距离,得一距离阵记为D(0),开始每个样品自成一类,显然这时Dij=dij。

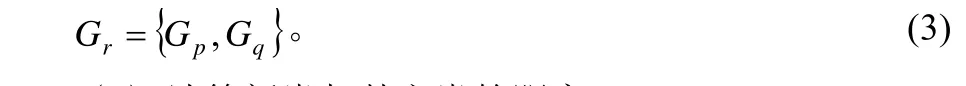

(2)找出D(0)的非对角线最小元素Dpq,并将Gp和Gq合并成一个新类Gr,即

(3)计算新类与其它类的距离:

将D(0)中第p、q行及p、q列用公式(2)-(4)并成一个新行新列,新行新列对应Gr,所得矩阵记为D(1)。

(4)对D(1)重复上述对D(0)的(2)、(3)两步得D(2);如此下去,直到所有的元素并成一类为止。

如果某一步D(k)中非对角线最小的元素不止一个,则对应这些最小元素的类可以同时合并。

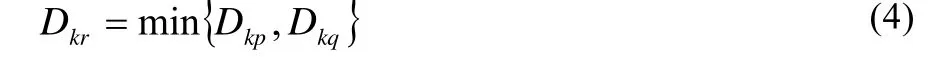

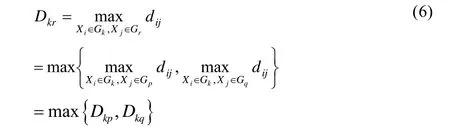

1.2 最长距离法

定义类Gi与类Gj之间的距离为两类最远样品的距离,即

最长距离法与最短距离法的并类步骤完全一样,也是将各样品先自成一类,然后将非对角线上最小元素对应的两类合并。设某一步将类Gp与Gq合并为Gr,则任一类Gk与Gr的距离用最长距离公式为

再找非对角线最小元素的两类并类,直至所有的样品全归为一类为止。

1.3 离差平方和法

这个方法是Ward提出来的,故又称为Ward法。

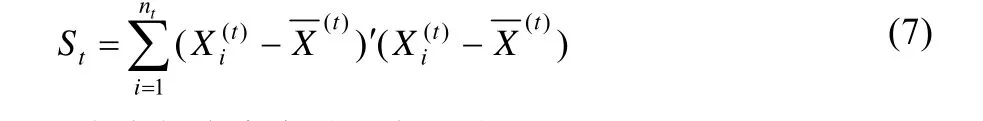

设将n个样品分成k类:G1, G2, …, Gk,用表示Gt中的第i个样品(注意是p维向量),nt表示Gt中的样品个数,是Gt的重心,则Gt中样品的离差平方和为:

k个类的类内离差平方和为

Ward法的基本思想是来自于方差分析,如果分类正确,同类样品的离差平方和应当较小,类与类的离差平方和应当较大。具体做法是先将n个样品各自成一类,然后每次缩小一类,每缩小一类离差平方和就要增大,选择使S增加最小的两类合并(因为如果分类正确,同类样品的离差平方和应当较小),直到所有的样品归为一类为止。

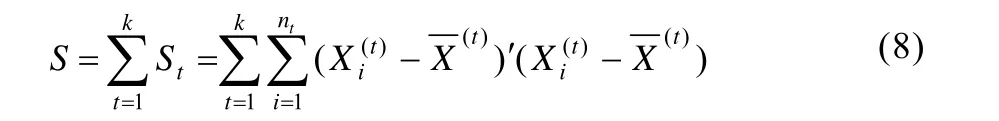

如果将Gp与Gq的距离定义为

2 连铸坯定尺定重切割数据采集系统

连铸坯定尺定重切割数据采集系统为唐山钢铁有限公司第二轧钢厂连铸坯定尺定重切割项目中专门用于钢坯重量数据采集的管理信息系统。该系统功能分为:(1)Wincc数据采集模块:用于采集各个传感器的数据。(2)重量数据接收模块:用于接收电子秤通过RS232串口发送的钢坯重量数据。(3)钢坯信息发送模块:通过RS232串口将获取的钢坯重量数据发送到前端切割控制系统。(4)综合查询模块:对数据库中存储的每个流钢坯的重量数据进行查询。(5)报表统计模块:可统计每个流的当日钢坯产量、钢坯定尺切割合格率,协助质量检测员进行误差分析。系统界面如图1所示。

图1 连铸坯定尺定重切割数据采集系统

该系统通过检测连铸机前每个流的热检开关来判断钢坯是否切割完成,并运送到位。通过捞钢车上安装的接近感应开关探测捞钢车的位置和捞钢动作状态(放钢,捞起,准备),并通过连续的动作和逻辑判断实现钢坯的定位,进而实现钢坯重量的数据采集。

3 聚类分析方法在连铸坯定尺定重切割数据采集系统的应用

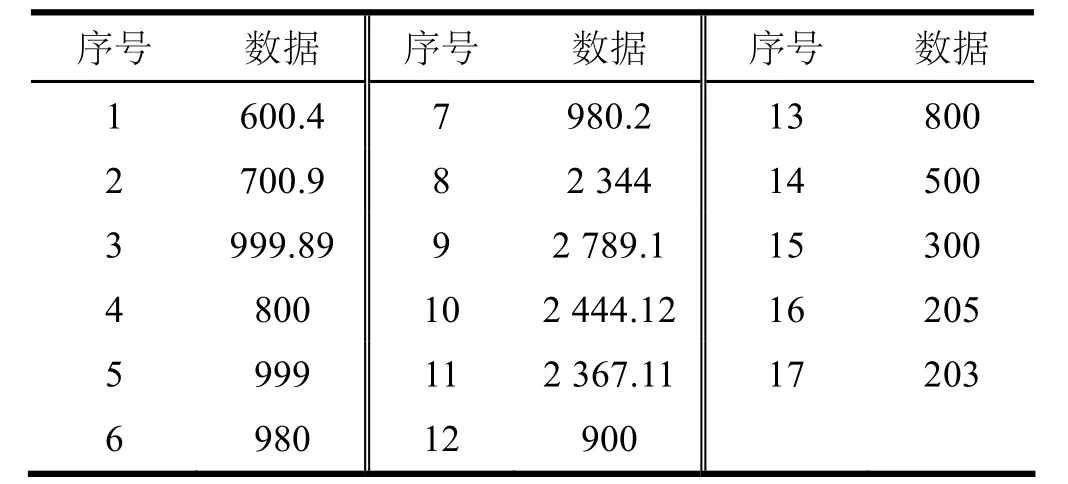

连铸坯定尺定重切割数据采集系统通过采集称量钢坯时电子秤连续发送的串口数据来确定每个钢坯的重量。由于钢坯秤重时受到秤架的动态升降对传感器有机械稳定性和重复性影响,导致电子秤在称量钢坯时会产生三类数据。一类为在钢坯与电子秤在接触时有个缓冲的过程,电子秤读取的重量数据会从0开始连续增长,此时的数据小于钢坯实际重量;第二类数据是在钢坯从捞钢车上滑落到电子秤上时受重力加速度影响获取的数值,往往会大于真实的钢坯重量;第三类数据为钢坯稳定的放置在电子秤上时产生的重量数据,为钢坯的真实数据。某个连铸坯秤重过程中连铸机定尺定重切割数据采集系统采集到的大于100公斤(由于钢坯重量不可能为100公斤以下,所以对100公斤以下的数据进行分析没有意义)的数据如表1所示。

表1 数据采集系统采集到的大于100公斤数据

通过SPSS软件[4]将三种系统聚类分析方法,最长距离法、最短距离法和离差平方和法对采集的钢坯重量数据进行对比分析。

第一步,对取得数据利用最短距离法进行处理。

先将获得的钢坯重量数据大于100公斤的录入SPSS软件并设置为样本变量。

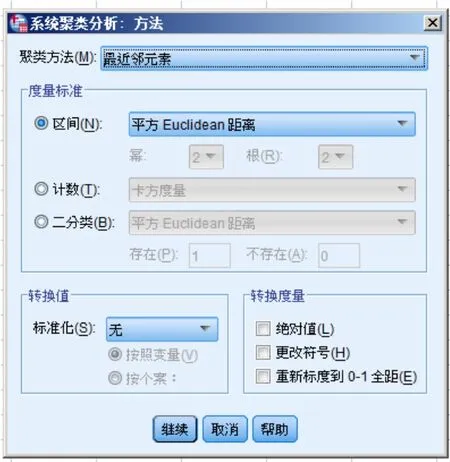

第二步,设置聚类分析方法和区间参数。

如图2所示界面选择变量和输出内容,如图3所示界面上选择区间。

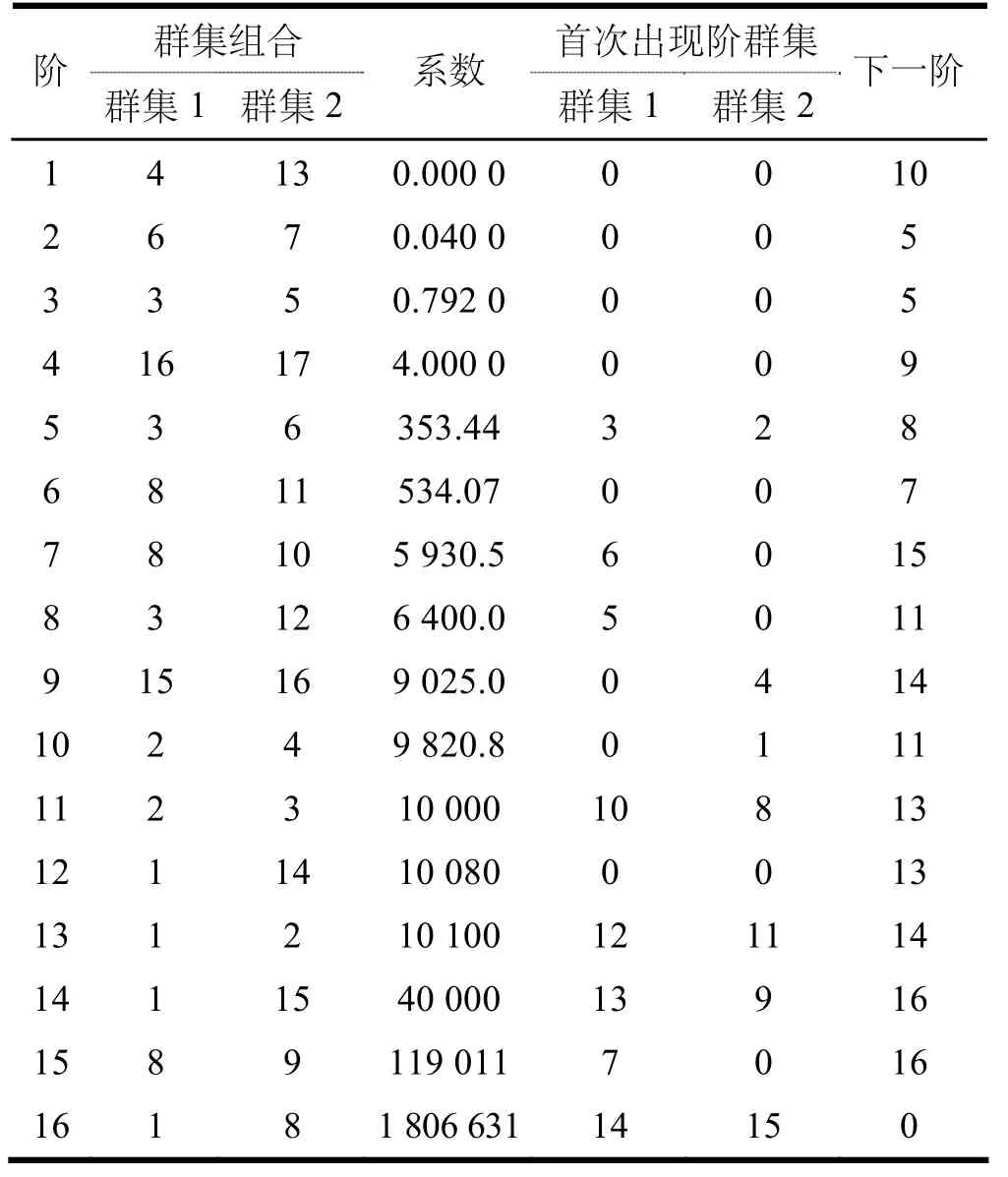

钢坯重量数据经SPSS统计分析计算的分类结果如表2所示。

图2 SPSS系统聚类分析界面图

图3 SPSS系统聚类分析方法界面图

表2 聚类表

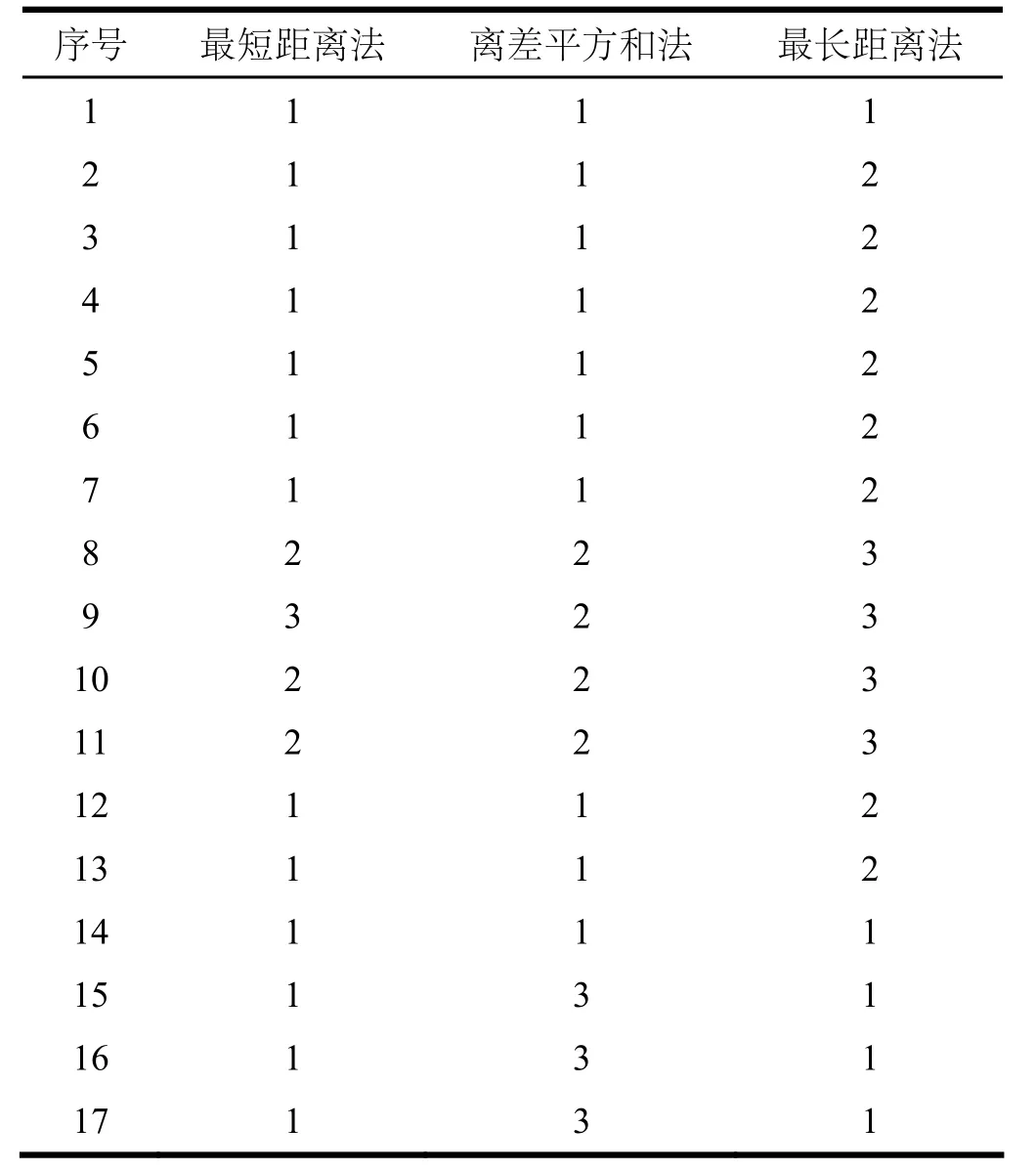

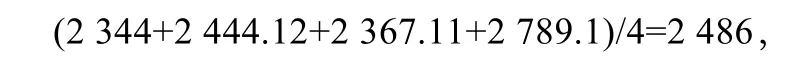

第三步,三种方法数据对比分析,见表3。

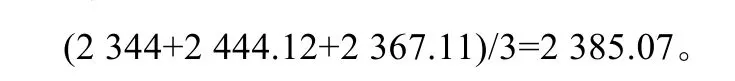

如表3所示,应用最短距离法,17个数据可分为三类,其中1-7号数据和12-17号数据为第一类,8,10,11号数据为第二类,9号数据为第三类。经过分析基本可以认为第一类数据为在钢坯与电子秤在接触时的缓冲过程中电子秤读取的重量数据,会从0开始连续增长,此时的数据小于钢坯实际重量。第二类数据为钢坯稳定时的称重数据,为钢坯的真实重量。第三类数据为在钢坯从捞钢车上滑落到电子秤上时受重力影响获取的数值,往往大于真实的钢坯重量的数据。所以将第二类数据进行平均值计算得到该钢坯的重量

参考唐山第二炼钢厂连铸车间规定的标准连铸坯重量的区间值为2 370~2 390,该测定值与此区间相吻合。

表3 三种方法的群集成员表

应用离差平方和法,1-7号数据和12-14号数据归为第一类,8-11号归为第二类数据,15-17号归为第三类数据。可以看出这种分类方法没有将受重力冲击影响产生的异常数据分选出来,得到的钢坯重量为

所得到的测量值明显大于标准坯重量指标(2 370~2 390),因此离差平方和法不适用于对钢坯重量数据的处理。

应用最长距离法,该分类方法归纳的第一类钢坯重量数据明显小于钢坯正常重量。第二类钢坯重量数据也是小于实际钢坯的重量数据,只是相对来说与钢坯标准重量接近。前两类的数据都属于钢坯与电子秤接触时的缓冲数据。第三类还是没有将缓冲数据与受重力下落冲击影响的钢坯重量数据进行有效区分。第三类数据平均值为

大于标重范围,因此最长距离法不适用对钢坯重量数据的分类处理。

此外,将以上三种聚类分析方法继续对多个钢坯定重数据进行对比分析研究,结果与上述钢坯定重分析结果一致,因此可确定最短距离法为处理钢坯重量数据的最合理方法。随后将最短距离法的算法编制成应用程序用于连铸坯定尺定重切割数据采集系统的数据处理。

4 结论

将三种聚类分析方法应用到钢坯定重数据选取过程,通过分析和比较,得出最短距离法分析出的数据与实际钢坯定重的数据一致,因此确定最短距离法为处理钢坯重量数据的最合理方法。该方法克服了重力冲击和压力变形对钢坯重量数据测量的不稳定因素,并为以后大重量物体测重提供了良好范例。将该方法应用于唐山钢铁公司第二炼钢厂5号连铸机的定尺定重切割连铸坯重量数据采集系统,取得了良好的经济效益。

[1] 江楠.定重切割技术在定重系统中的应用[J].山东冶金, 2009,2(31)∶34-35.

[2] 杨家冕.信钢连铸坯定尺切割系统的技术改造[J].江西冶金,2003,5(23)∶12-14.

[3] 肖宜滨.聚类分析的理论及其应用[J].江苏统计,2001 (11)∶13-15.

[4] 郭志刚.社会统计分析方法——SPSS软件应用[M].中国人民大学出版社,1999.

(责任编辑、校对:赵光峰)

The Application of Classification Analysis Method on Limited Length and Limited Weight Cutting System on a Billet Caster with PLC Data Collection

ZHAN Sheng1, ZHOU Shu-gong1, MU Jing-qin2

(1. Department of Mathematics and Information Science, Tangshan Teachers College, Tangshan 063000, China; 2. Department of Computer Science, Tangshan Teachers College, Tangshan 063000, China)

The classification analysis method is applied to analyze the data which were collected by the programmable logic controller (PLC) from the fifth billet caster in Tangshan iron and steel company. According to experimentation and data comparison, the proper and useful classification analysis mathematic model is build to get the real weight data. Then it is applied to the limited length and limited weighting cutting system with obtaining good profit.

classification analysis method; limited length and limited weight cutting; data collection

TP311.52

A

1009-9115(2013)05-0033-04

10.3969/j.issn.1009-9115.2013.05.010

河北省高等学校科学技术研究指导项目(Z2011256)

2013-03-18

詹胜(1980-),男,河北卢龙人,硕士,讲师,研究方向为信息管理与软件工程。