质量负载对气缸缓冲性能的影响分析

2013-03-09王海涛孙长乐关广丰熊伟

王海涛,孙长乐,关广丰,熊伟

(大连海事大学交通运输装备与海洋工程学院,辽宁大连 116026)

质量负载对气缸缓冲性能的影响分析

王海涛,孙长乐,关广丰,熊伟

(大连海事大学交通运输装备与海洋工程学院,辽宁大连 116026)

为了减小行程终点撞击,一般气缸内部都设有气缓冲装置。改变质量负载,会破坏已调定的良好缓冲,因此研究质量负载破坏缓冲的机制有重要的实用价值。通过建立缓冲实验台,在不同负载下,测量位移、速度、加速度及各个腔室的压力,阐明缓冲效果的变化;通过计算缓冲过程各能量,分析了质量负载变化破坏缓冲的机制。

质量负载;缓冲性能;影响;气缸

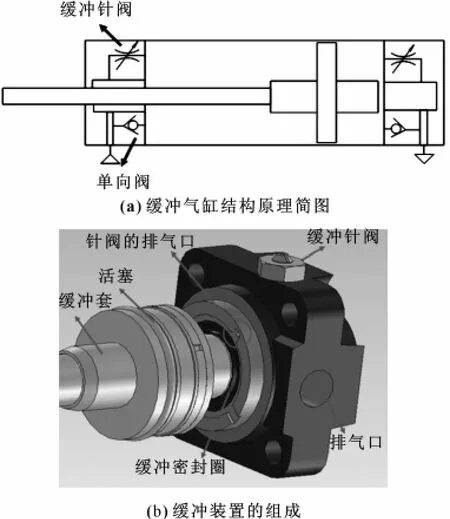

气缸是气动自动化系统中使用最为广泛的一种执行元件,是一种将压缩空气的能量转化为机械能,实现直线运动的传动装置。当气缸活塞接近行程终点时,为了避免活塞撞击气缸端盖,一般气缸内部都设有气缓冲[1-2]。气缸背压腔密闭一定容积的气体,使其通过很小的节流面积排出,活塞继续前进,压缩这部分气体,使其压力升高形成气垫吸收冲击动能。所密闭气体部分气缸的行程称为缓冲行程,它由安装在活塞上的缓冲柱塞长度决定,通常缓冲行程为15~30 mm。排气节流方式有多种,例如,气缸端盖内设置缓冲阀,缓冲柱塞上按一定规律开沟槽等等。气缸的缓冲原理和构成如图1所示[3-4]。

在自动化生产线上,气缸的负载主要是质量负载。当在某一质量负载调整好合适的缓冲后,一旦负载发生变化,原来良好的缓冲就会被破坏[5]。作者将通过实验,分析质量负载破坏缓冲的机制,这对于气缸的使用和自动缓冲的设计有重要的意义。

图1 气缸的缓冲原理

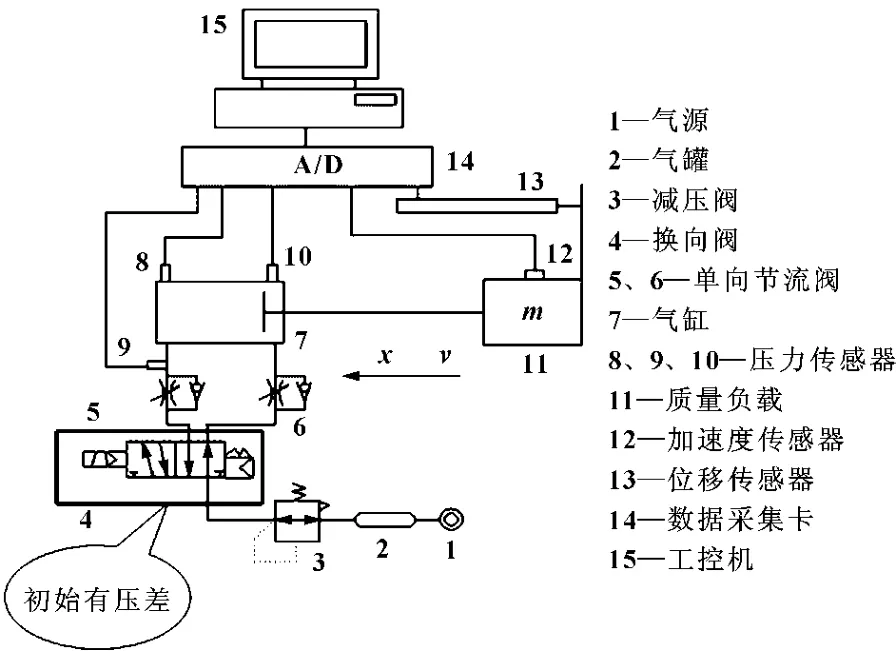

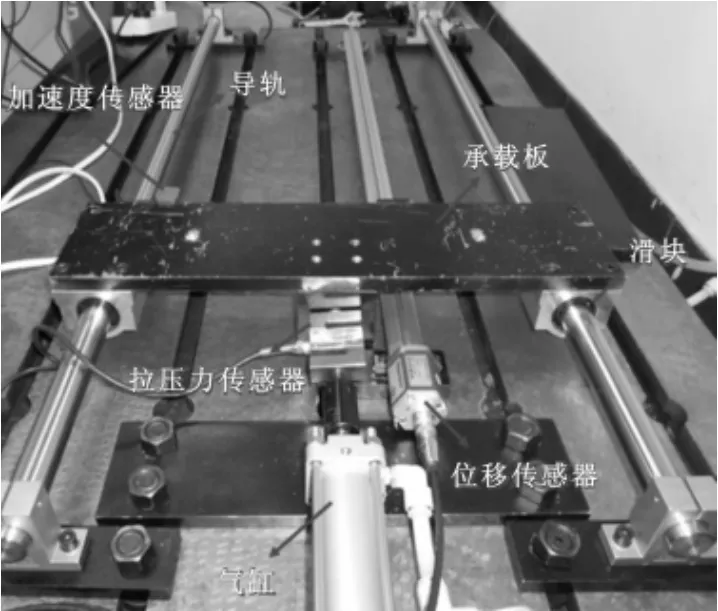

1 气缸缓冲性能实验系统

气缸缓冲性能实验台由气动系统和测试系统构成,如图2和图3所示。气动系统主要包括:气源、减压阀、换向阀、单向节流阀、气缸、质量负载及管路。测试系统主要包括:位移传感器、压力传感器、加速度传感器、数据采集卡及工控机[6]。

图2 气缸缓冲性能实验台回路原理图

图3 气缸缓冲性能实验台照片

2 质量负载对缓冲性能影响的实验

在相同的供气压力 (0.5 MPa)及调速阀开度(排气节流开度1.5圈)下,改变质量负载,记录位移、速度、气缸各腔压力缓冲。实验中,在质量负载为16.48 kg下将气缸调整为行程终点无反弹、无爬行、无撞击的良好缓冲状态,然后将负载每隔5 kg减小到6.48 kg,再每间隔5 kg增加到31.48 kg。实验对象为SMC公司的气缸,型号CDA2L40-800-M9BW,缸径40 mm,行程800 mm。

2.1 速度及位移变化曲线

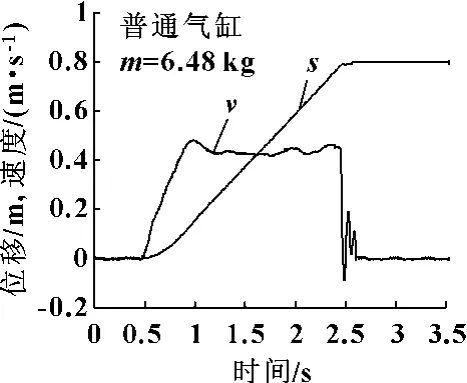

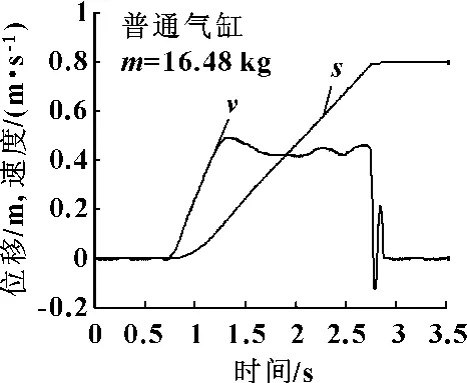

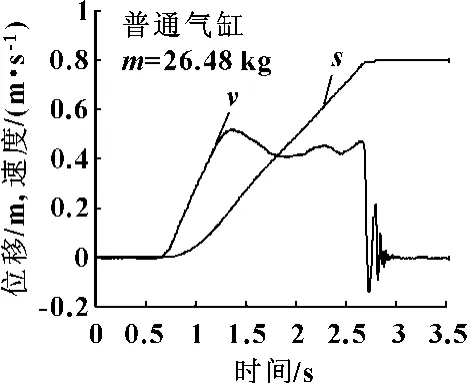

实验测得速度与位移变化曲线如图4—6所示。

图4 m=6.48 kg时速度与位移曲线

图5 m=16.48 kg时速度与位移曲线

图6 m=26.48 kg时速度与位移曲线

从曲线可以看出:气缸在进入缓冲行程之前的速度变化趋势几乎不受质量负载的影响。这是由于气缸进入缓冲行程前各腔室的压力都比较稳定,腔室间的相互作用力比较平衡造成的。但是当气缸进入缓冲行程后,其缓冲性能受负载变化影响较大,这是由于气缸进入缓冲行程后,负载的变化影响缓冲腔压力的波动,腔室间的相互作用力出现不平衡造成的。当缓冲腔的作用力大于进气腔的推动力及摩擦力之和时,活塞反弹且速度为负。质量负载越大,气缸进入缓冲行程后缓冲腔的作用力就越大,而进气腔推动力的变化率小于缓冲腔作用力的变化率,从而导致活塞的反弹量与质量负载成正比。

2.2 各腔室压力变化曲线

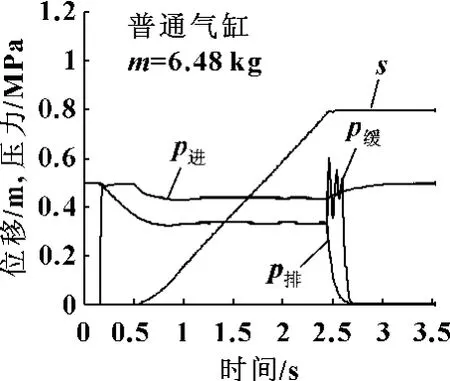

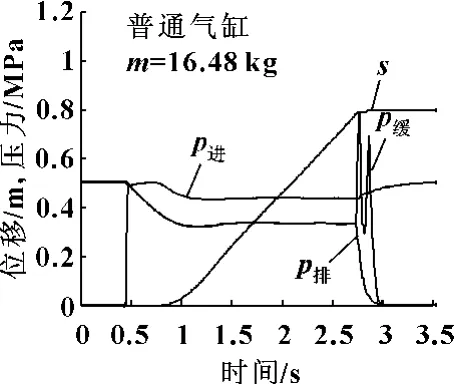

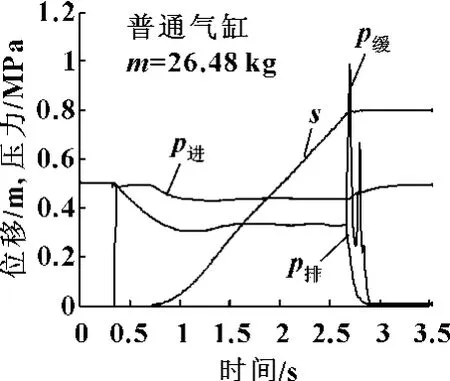

实验测得速度与位移变化曲线如图7—9所示。

图7 m=6.48 kg时各腔室压力曲线线

图8 m=16.48 kg时各腔室压力曲线曲线

图9 m=26.48 kg时各腔室压力曲线

从各腔室压力曲线及数据中可以看出:负载变化时,对气缸进气腔、排气腔压力的影响很小,这是由于进气腔的压力主要由气源压力决定,而排气腔的压力主要由调速阀的开度决定;但当负载变化后,气缸进入缓冲行程后的缓冲腔压力变化明显,这是由于当气缸进入缓冲行程后,负载的变化使得气缸活塞的冲击动能不同,负载越大,活塞冲击动能越大,压缩缓冲腔气体越剧烈,缓冲腔压力上升得越快,缓冲腔最高压力越大。

3 缓冲性能计算与分析

3.1 缓冲阶段各腔室的能量分析

气缸各腔室的能量关系实际上决定了负载变化时气缸的缓冲性能。只有当气缸缓冲腔吸收的能量与冲击能量无限接近时,气缸才可达到无撞击、无爬行的缓冲状态。

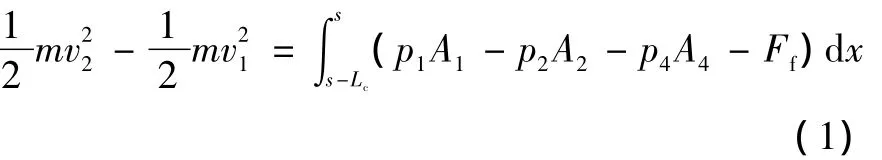

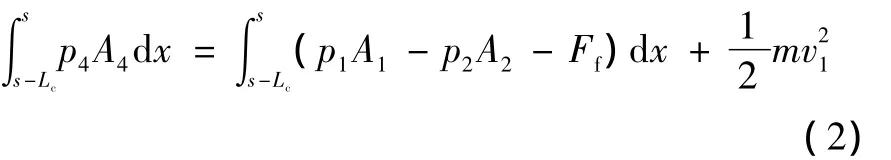

根据动能定理的内容,气缸活塞在缓冲过程中应该遵循公式 (1):

其中:p1为气缸有杆侧压力即气源压力,MPa;p2为气缸排气腔的压力,MPa;p4为气缸缓冲腔的压力,MPa;Ff为活塞做缩回运动时的摩擦阻力,N;Lc为气缸活塞的缓冲套长度,m;s为气缸的总行程长度,m;v1、v2分别为活塞在缓冲过程中的末速度与初始速度,m/s;x为气缸活塞位移,m;m为活塞、滑块及负载的质量,kg;A1、A2、A4分别为p1、p2、p4相对应的各腔室的有效作用面积,m2。

理论上气缸到达行程终点时的速度应为零,即活塞在缓冲行程终点的末速度应为零。若将式 (1)中的p1看成推动活塞前进的推动力,而p2、p3、Ff看成是阻碍活塞运动的制动力,则式 (1)可改写成:

式 (2)左侧可以看作是气缸缓冲腔气体受压缩所做的功,即气缸在缓冲阶段缓冲腔吸收的能量Ec;式子右侧包含两个部分:第一部分是进气腔的气体克服制动力对活塞所作的推动功Ed,第二部分是整个缓冲阶段的动能增量Ek,两项之和可称作气缸的冲击能量。因此式 (2)也可分解为以下几个部分:

理论上式 (6)代表了气缸在缓冲阶段的最佳缓冲状态,但由于气缸在实际运动过程中会受到各种工况变化的影响,因此式 (6)常以不等式的方式出现:

实际中ΔE越小,则气缸在缓冲行程中的缓冲状态就越好;若ΔE较大,说明气缸在缓冲阶段缓冲腔吸收的能量Ec已远远小于气缸的冲击能量,若仍有部分冲击能量未被吸收,则此部分的能量便会导致气缸出现撞击、反弹的现象。若要深入分析负载变化对缓冲性能破坏的机制,首先应计算出气缸在缓冲阶段各腔室压力所作的功及动能的变化量,从而分析出气缸在整个缓冲阶段吸收能量与冲击能量的关系。

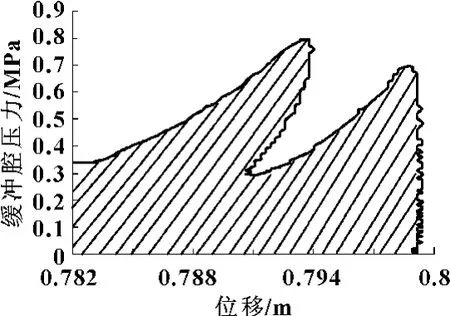

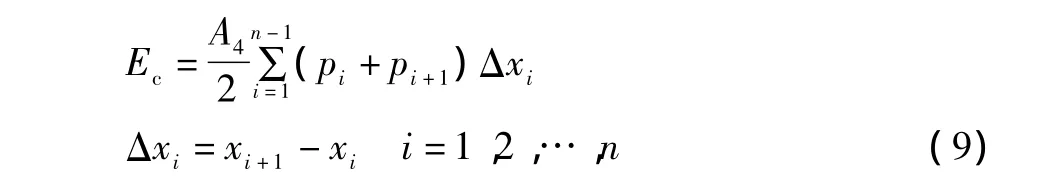

计算方法:先将实验采集到的缓冲行程各腔室压力数据进行积分,再将得出的积分数据乘以气缸相应腔室的有效作用面积,其结果便是各腔室所作的功。根据图10所示,以气缸缓冲腔为例,其缓冲腔能量的计算公式为:

图10 进入缓冲行程后的缓冲腔压力积分图

其中:Δxi为积分的步长,m;pi为点 xi的压力,MPa。

3.2 缓冲阶段能量计算

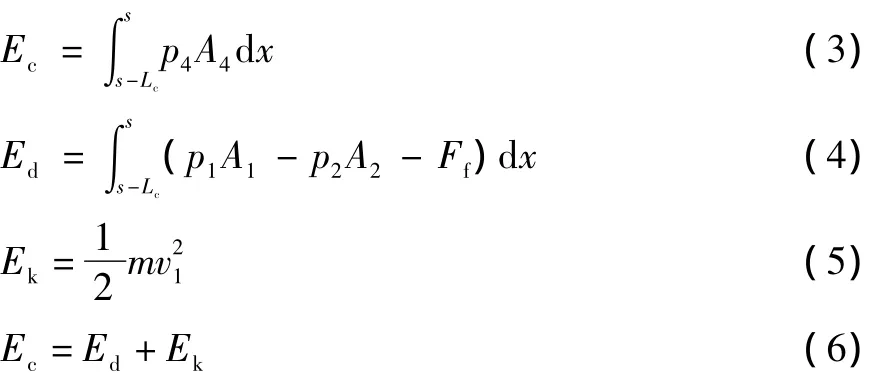

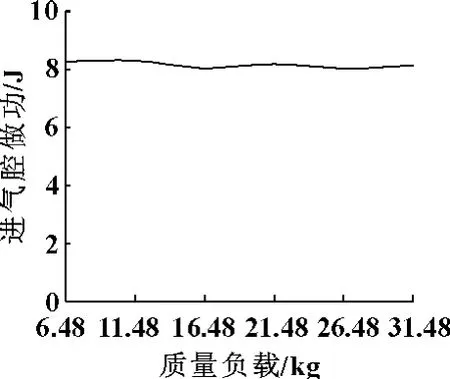

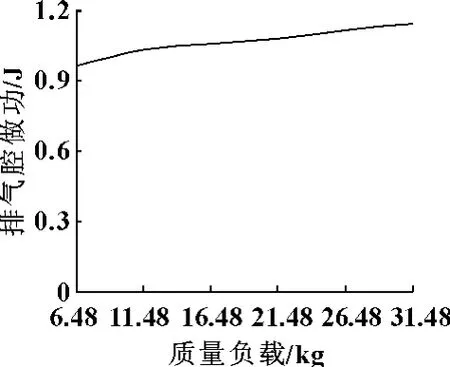

不同质量负载下气缸的进气腔做功、排气腔做功、缓冲腔做功、动能增量如图11—14所示。

由于p3(x)函数积分后得出的并不是解析解,而是一系列的离散数据,因此可以使用MATLAB中的trapz函数对梯形积分法进行计算。计算公式如下:

图11 负载变化对进气腔做功的影响

图12 负载变化对排气腔做功的影响

图13 负载变化对缓冲腔做功的影响

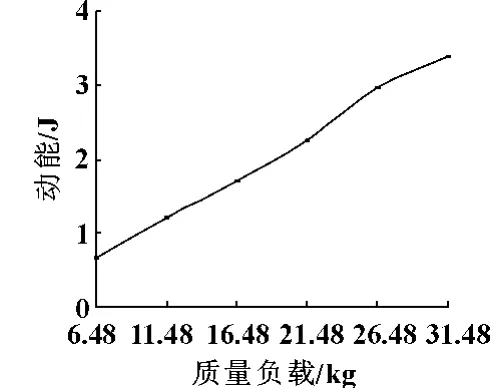

图14 负载变化对动能增量的影响

从以上图中可以看出:质量负载在6.48~31.48 kg内变动时,对进气腔做功几乎没有影响,进气腔做功只在8~8.2 J内波动,这是因为进气腔的压力几乎不受质量负载的影响;而排气腔、缓冲腔做功及动能的增量则与负载变化有很好的线性关系,且成正比;但几种能量的变化斜率却明显不同,其中动能的变化斜率最大,即动能对冲击能量的影响占据主要地位。

根据实验分析,缓冲腔做功的增加是由于缓冲腔压力的波动导致的,即气缸缓冲腔的最高压力与质量负载呈良好的线性关系且为正比。

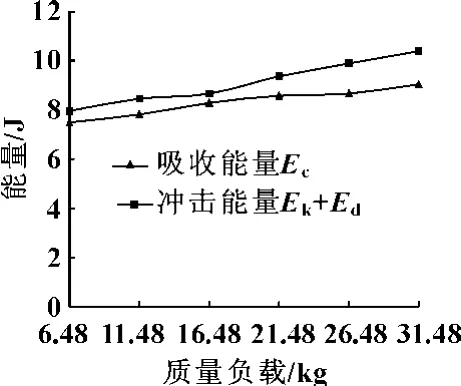

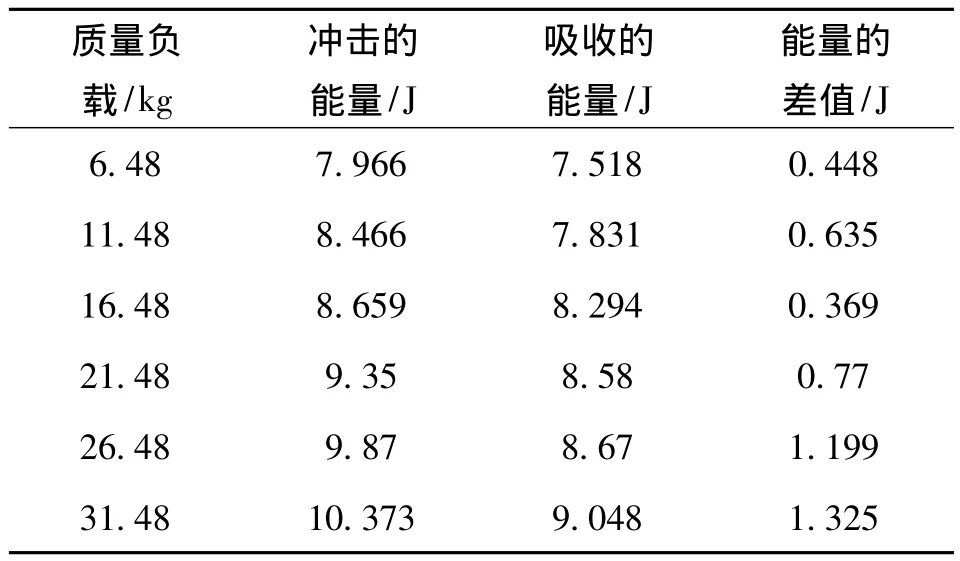

从上述实验结果可以看出:质量负载变化时,排气腔、缓冲腔、动能增量均与质量负载成正比。若想探讨质量负载变化破坏气缸缓冲性能的原因,需要对能量变化 (吸收能量与冲击能量)的内在关系做进一步的分析,如图15及表1所示。

图15 负载变化对吸收能量与冲击能量的影响

表1 负载变化对缓冲气缸能量关系的影响

通过气缸内在能量关系的图形及实验数据可以看出:质量负载波动时,冲击能量与吸收能量均与质量负载有良好的线性关系,且成正比。但吸收能量与冲击能量随质量负载变化的速率却明显不同,在质量负载变化的整个范围内,气缸冲击能量的变化速率高于吸收能量的变化速率,这是由于负载的变化对气缸的冲击动能影响很大,动能对冲击能量的影响占据主要地位。以负载16.48 kg作为缓冲状态的对比基准,即此时气缸的冲击能量与吸收能量的差值为最小,活塞会无撞击、无爬行地到达行程终点。当质量负载减少时,虽然冲击能量与吸收能量都会相应地减少,但吸收能量下降的速率高于冲击能量下降速率,气缸缓冲腔不再能完全吸收冲击能量,能量差值 ΔE比16.48 kg缓冲状态下的ΔE稍大,因此导致气缸出现爬行现象,最后以一定的速度撞击气缸端盖。当质量负载增加时,虽然冲击能量与吸收能量都会相应地增加,但冲击能量上升的速率明显高于吸收能量的上升速率,气缸缓冲腔不再能完全吸收冲击能量,能量差值ΔE比16.48 kg缓冲状态下的ΔE大很多,因此导致气缸出现严重的撞击现象,撞击后导致反弹,最后以较高的速度撞击气缸端盖。

4 结论

质量负载改变后,原来良好的缓冲会遭到破坏,表现为撞击或者反弹,这对于实际应用是不利的。作者通过实验和理论分析,从能量平衡的观点解释了负载对于气缸缓冲的破坏机制,为气缸缓冲的选用和设计提供了依据。

【1】吴振顺.气压传动与控制[M].哈尔滨:哈尔滨工业大学出版社,1995.

【2】KAWAKAMIY,SATOH K,NAKANO K.Study on Built-in Cushion with Relief Valve for Pneumatic Cylinder[C]//Proceedings of the 3rd International Symposium on Fluid Power Transmission and Control(ISFP’1999),Harbin,China,1999:359 -364.

【3】王海涛.供气压力波动自调整缓冲高速气缸的研究[D].哈尔滨:哈尔滨工业大学,2003.

【4】SMC(中国)有限公司.现代实用气动技术[M].3版.北京:机械工业出版社,2008.

【5】李建潘,邓晓星.惯性负载对气缸动态特性的影响[J].液压与气动,1987(4):6-9.

【6】张百海,贾媛媛,柴森春,等.气缸气缓冲特性的实验研究[J].北京理工大学学报,2002,22(3):321 -324.

Influence of Mass Load on Pneumatic Cylinder Cushion Performance

WANG Haitao,SUN Changle,GUAN Guangfeng,XIONGWei

(College of Transportation Equipments and Ocean Engineering,Dalian Maritime University,Dalian Liaoning 116026,China)

In order to avoid impact on the stroke end,some cushion devices are generally set inside the pneumatic cylinder.Mass load change will destroy the good cushion,so study on the destroymechanism has practical value.The cylinder cushion experiments system was set up.Under differentmass load,displacement,speed,acceleration and pressure in the different chambers were measured,which showed the change of cushion performance.With the computation of differentenergy in cushion process,the destroy mechanism was analyzed.

Mass load;Cushion performance;Influence;Pneumatic cylinder

TH137

A

1001-3881(2013)9-014-4

10.3969/j.issn.1001 -3881.2013.09.004

2012-02-05

国家自然科学基金资助项目 (51175053,50175048);中央高校基本科研业务费专项资金资助项目 (3132013058)

王海涛 (1973—),男,博士,副教授,主要研究方向为气压传动与控制。E-mail:wht810@vip.sina.com。