甘蔗砍装工艺改革的探讨

2013-03-06阳康春梁如陈桂兰韦开军周忠凤蒋业钊

阳康春,梁如,陈桂兰,韦开军,周忠凤,蒋业钊

(1.广西农科院桂中分院/柳州市农业科学研究所,柳州545003;2.广西华盛集团露塘糖业有限责任公司,柳州545111)

甘蔗砍装工艺改革的探讨

阳康春1,梁如2,陈桂兰1,韦开军1,周忠凤1,蒋业钊1

(1.广西农科院桂中分院/柳州市农业科学研究所,柳州545003;2.广西华盛集团露塘糖业有限责任公司,柳州545111)

为了最大限度地提高我国甘蔗生产机械化应用水平,降低种植成本和劳动强度,解决劳动力不足的问题。专门对甘蔗的带叶砍收到糖厂集中剥叶、甘蔗运输车辆统一配载装车设备机械化装车的砍装工艺改革进行探讨。分析其实际应用的可能性和经济效益,为甘蔗砍装工艺革新提供参考。逐步采用甘蔗的带叶砍收到糖厂集中剥叶、甘蔗运输车辆统一配载装车设备机械化装车的砍装工艺,改变我国甘蔗的砍收、装车作业长期以来基本上一直是依靠人力手工来完成的、非常耗时费力、劳动强度大、劳动效率低的现象,使蔗农保持种蔗积极性,促进甘蔗糖业产业稳步发展。

甘蔗;砍装工艺;机械化

甘蔗砍装包括对甘蔗砍伐、削叶、去尾、扎绑、搬运、装车等工序,整个环节作业量占甘蔗生产全过程总作业量的55%左右,依靠人工作业劳动强度大,效率低,作业成本高。机械砍装可大幅度提高劳动效率,减轻劳动强度,降低生产成本,而且,砍装机械化技术是实现甘蔗生产全程机械化的关键。我国甘蔗砍装一直依靠人力手工来完成,投入劳动力多,劳动强度非常大,生产效率低,作业成本高。尤其近年来,随着农村劳动力大量向城市转移,蔗区砍装甘蔗的劳动力严重不足,砍蔗请工难、费用高的问题日益突出,不但增加了甘蔗生产成本,挫伤了农民种蔗的积极性,同时由于甘蔗收获期时间跨度长,气候变化复杂,雨雪天气、传统节日以及其他作物春播都对甘蔗收获有所影响。人工收获进度慢,原料蔗砍收质量良莠不齐,造成糖厂吊榨、断槽、停机现象时有发生,不能满负荷运转,榨季无效延长,后期产糖率明显下降,增加制糖企业生产成本,降低经济效益。甘蔗生产面临强劲的国际竞争,我国虽然有大量劳力,但手工作业的高成本、低效率使我国的蔗糖缺乏竞争力,甘蔗生产中必须考虑采用机械化。目前,我国甘蔗砍装作业机械化普及率很低,是因为这些机械一方面要适合我国家庭经营规模小、甘蔗种植在复杂多变的地块和自然条件、不同品种和行距等多项因子,而收割机械功能越来越多,结构越来越复杂,其价格也越来越高。如美国凯斯A4000甘蔗收割机(动力130kW)售价160多万元,日本HC-50NN甘蔗收割机(动力56.6kW)售价180多万元。不说一般蔗农买不起,就是有能力购买的农场、科研单位,通过试用,得出15年都难以收回成本的结论。另一方面这些机械还要千家万户的蔗农购买使用,实际推广就很不容易。如使用甘蔗装载机可以减少人工1/2以上,比人工装载提高效率1倍以上。其中提升式装载机结构简单,配置小型柴油机,3~4个人就可以操作使用,省工省时省力,特别是价格便宜,每台几千元,蔗农一户或者几户合伙购买都行,本来应该很有推广使用价值,但因机型较庞大,装车地点变来变去,移动很麻烦,每个榨季使用的时间很短、使用的次数很少,所以实际购买使用数量不多。要改变目前这样的自然环境和社会环境来普及砍装机械化是非常困难的,我们是否可以改革甘蔗砍装工艺,改变传统的砍装机械的使用方法和普及对象。把复杂的、耗时长的、劳动强度大的收割工序转移到制糖企业工厂内完成,减少自然环境的影响因素;把需千家万户购买的装载机械改为由甘蔗运输车辆统一搭载装载机械,免除蔗农支出,减少设备的购买数量,提高设备的使用效率。

1 甘蔗砍收工艺改革的内容

1.1甘蔗砍收的工序

1.1.1 手工砍收的工序砍伐→削叶→去尾→扎绑→搬运→堆放→装车。

手工砍收劳动强度大,砍收效率低,但砍收灵活,不受地块和种植管理情况的影响,蔗头破损率低,甘蔗原料含杂率低,符合糖厂的要求。

1.1.2 切段式联合收获切梢→扶倒→切割→喂入→输送→切段→分离→输送→装车。

切段式联合收割机作业效率很高,在国外被广泛使用,它在世界市场中占优势地位。但切断的甘蔗必须直接送至糖厂压榨,我国的糖厂由于没有具备与之相配套的压榨机制,无法推广使用。

1.1.3 整杆式联合收获切梢→扶倒→切割→喂入→剥叶→输送→蔗茎蔗叶分离→集堆。

整杆式联合收割机是在传统的手工整杆式收获基础上实现机械化收获,适用于目前国内糖厂的制糖工艺;结构较为简单,易于实现机型小型化,成本较低,收获质量较好;但其收获效率低,不适用于产量较高的甘蔗,不适用于倒伏严重或交叉倒伏的甘蔗收获,种植规模较小的地块或复杂的地块很难使用;价格虽然比切段式联合收割机便宜很多,但十几万元、几十万元一台,是绝大多数种植户不可能买得起的。

1.1.4 分段式收获分为割铺与剥叶。

割铺:扶倒→切割→输送→铺放。剥叶:人工切梢→人工喂入→剥叶→蔗茎蔗叶分离。

分段式收获机是甘蔗割铺机与剥叶机配套使用,分别完成甘蔗割倒、剥叶作业,与联合收割机相比,结构简单、价格低、适合于地块小、经济不发达的地区使用,但由于其工作程序和所需辅助工较多,剥叶作业工作效率低,推广应用困难。

1.2目前甘蔗砍收存在的问题

1.2.1 劳动力问题近几年农村劳动力大量向城市转移,农村剩下老弱人员,农村蔗区砍收甘蔗的劳动力严重不足,很大程度上影响和挫伤了农民种蔗的积极性,有些农民因家中没有强壮劳力,已改种其他劳动强度较小的作物;规模种植经营的农场、种蔗专业大户,砍蔗请工难、费用高的问题日益凸显,甘蔗生产成本增加、利润减少,也影响其种蔗的积极性和管理资金投入。劳动力不足问题,先是影响甘蔗的砍收,扩大后影响到甘蔗种植,继而波及到整个甘蔗糖业产业。

1.2.2 砍收机械化应用普及切段式联合收割机功率大、作业效率高、功能齐全、自动化程度高和适应性强,是较为成熟和稳定的收获机具。但由于其机型庞大、价格昂贵,糖厂压榨机制与之不配套,此类收割机目前我国只能作为试验和展示用。分段式收获机由于其工作程序和所需辅助工较多,剥叶作业工作效率低,工序比人力砍收复杂,费用与人工砍收持平,甚至高过人工砍收的费用,实际生产中不可能推广应用。剩下就只有整杆式联合收割机,它具有采用传统的手工方法基础上实现机械化收获,结构较为简单,成本较低,收获质量较好,易于实现机型小型化,价格相对较低等优点,本来在我国应是很有推广价值,但因还存在:①整机的适应性问题,如机型过长、过宽会造成作业困难,甚至无法工作;整机重量3~5t,这么重的机器进入甘蔗地,农民就会埋怨机器把他的甘蔗地压实了,对机械的接受程度大打折扣;适应甘蔗生长的复杂状况能力还有待提高。②剥叶的问题,剥净率和堵塞没有得到很好解决,下雨天的剥净率和堵塞更是使收割机无法工作。③切梢的问题,切梢装置安装在机器的前上方,在甘蔗的根部没有切割前先进行切梢,这些装置工作都很可靠,问题是切梢的部位是否符合糖厂和农民的要求,而这两者对切梢的要求是相互矛盾的,糖厂希望切梢部位往下移,农民则希望切梢部位往上升,要满足双方的要求并不容易,根据国家的规定要求,在甘蔗生长点以下10~15cm处切除蔗梢,而机器切梢装置很难这么准确地切梢;目前应用在甘蔗收割机上切梢装置高低位置的调整主要通过人工操作来完成,在收割过程中并不能根据甘蔗的高低很灵活、快捷地调整切梢装置的位置,这就造成了在收割过程中切梢位置时而偏高时而偏低时而合适,而且在切梢装置位置确定之后,低于切刀的蔗梢将得不到切割,如何设计更合理的切梢装置,尽可能满足糖厂和农民的要求,在目前来说依然是一个难题。④甘蔗叶缠绕的问题,甘蔗联合收割机工作过程中,旋转的机件很容易缠绕上甘蔗叶,特别是雨天和早晨,甘蔗叶潮湿后,更容易缠绕到机械上,使收割机将无法长久工作。因此,整杆式甘蔗联合收割机的研制在我国已进行了多年,虽然取得了较大的成果,但由于甘蔗生长和种植等方面的多样性和复杂性,致使整杆式甘蔗联合收割机的实际应用还遇到不小的困难。

甘蔗土壤深耕深松机械、甘蔗种植机械、甘蔗田间管理机械,可以独立完成本阶段的田间作业,并能单独发挥最大的工作效率,而所有的甘蔗砍收机械都需要与装载和运输设备同时配套使用,才能发挥其最大的工作效率,这又在一定程度上影响了砍收机械化应用普及。

1.2.3 规模种植、农机社会化服务当前,蔗农种植经营规模小,甘蔗种植地形复杂、田块小,有些人认为这是制约甘蔗产业化与机械化发展的主要原因之一。因此,他们提出,要改变这一状况,各级政府要根据本行政区内的实际情况,制定行之有效的甘蔗生产经营规模化鼓励政策。如制定鼓励社会能人连片承包土地,扩大经营规模的发展甘蔗政策;鼓励农民以土地作为股份参与甘蔗生产规模化经营,让农民得到实惠。这些想法倒是蛮好的,只是不符合实际情况,试想,种植甘蔗有多大的利润空间?农民既有土地股份分红,又有做工的工资,企业和老板就没有利润了。不是所有的规模经营都可以提高产量、降低成本、获得高效益,何况要农民以土地参股,也是很难办到的。

发展农机社会化服务是解决农业机械规模化生产与农业生产家庭联产承包小规模经营之间矛盾的有效途径。但甘蔗砍收机械都需要与装载和运输设备同时配套使用,才能发挥其最大的工作效率;我国甘蔗的砍运进厂制度,蔗地分散,加上砍收机械较庞大笨重,又要经常变换砍收地点,转移费工费力,跑路费用大,使得砍收成本提高,农机社会化服务谈何容易。

1.2.4 甘蔗叶遗留处理不管是人力手工砍收甘蔗,还是应用机械化砍收甘蔗,甘蔗叶都会遗留在蔗地里面,按照传统的蔗叶通常会在蔗田里晒干后就地烧掉,这样蔗叶中的灰分可以还田,补充部分无机营养,同时也可以烧死蔗叶和土壤表面中的病原菌和害虫,有一定好处,但其中的有机质和氮、硫等元素则全部损失,造成土壤养分不平衡。甘蔗收获时绿色的梢头和蔗叶都是养牛、养羊的优质饲料,特别是作冬季的饲料更有重要意义。蔗叶也是很好的燃料,在地里就地烧掉不但很可惜,还会造成环境污染。如果要另外专门收集蔗地的蔗叶,则成本过高,又划不来。

1.3甘蔗砍收工艺的革新

1.3.1 革新的具体做法由手工砍收的工序:砍伐→削叶→去尾→扎绑→搬运→堆放,简化为:砍伐→扎绑→搬运→堆放。减少了削叶、去尾两个工序,实际上相当于砍收全茎甘蔗种。把削叶、去尾到糖厂剥叶车间一次完成。

1.3.2 革新操作的可能性

①这种革新实际上相当于砍收全茎甘蔗种,蔗农具体操作不存在任何问题。

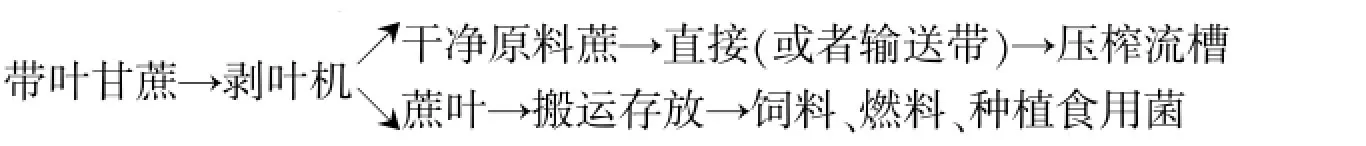

②糖厂需增加剥叶车间,增加设备和资金投入,当前,大型剥叶机技术日趋成熟,生产效率高,剥叶干净,剥叶去尾一次完成,不需另行去尾。其工艺流程为:

整个工艺流程简单,投资也不大,糖厂投资应该没有问题。如果蔗叶利用、经营得好,还会有一定的经济回报。

2 甘蔗装车工艺改革的内容

2.1目前甘蔗装车存在的问题

2.1.1 人力手工装车人力装车最直接的表现,就是在整个甘蔗砍装作业中劳动强度最大,所用时间也较长,请人工装车的费用占全部砍收作业费用的30%左右,如果是雨雪天气或者是夜晚装车会高达50%以上。一些农户因没有强壮劳力装车,而放弃种植甘蔗。装车问题已成为甘蔗生产的瓶颈。

2.1.2 机械化装载机械化装载可大幅度减轻劳动强度,提高劳动效率,降低作业成本,使用甘蔗装载机可减少人工1/2以上,比人工装载提高效率1倍以上。装载机械主要类型:

①料斗式装载机,安装在拖拉机使可升降的专业用料斗,紧随着甘蔗剥叶机一起前行,承接削叶机构切断后的甘蔗段,装满后卸入地边的包装袋中。我国使用很少。

②抓吊式装载机,安装有升降机构和行走装置,把成堆的甘蔗抓吊入运输车辆。该机可自行行走、移动,不需其他车辆运输,一人即可操作,装车效率高。但该机外形较大、比较重、配套动力大,价格高,装车费用高,难以实际应用。如山东昊特的ZL12G型抓吊式装载机,外形为5.8m×1.7m×2.7m,自重3600kg,配套动力44kW,售价18多万元,一般蔗农买不起,也用不起。另外,该机装车时需要较大的场地,供其前进、后退,转弯、调头,田间地头不一定有这种条件,这也是影响抓吊式装载机普及应用的重要因素。

③提升式装载机,采用双链式提升结构,配置小型柴油机,多数是移动式,重量轻,方便转移。结构简单,价格便宜,属于半机械化设备,需要3~4人配合方能使用,可一定程度减轻劳动强度、提高劳动效率。如广西南宁农机推广总站的7TS-15型甘蔗装载机自重100kg、外形尺寸0.9m×0.7m×3.3m、配套动力1.47kW,价格就几千元钱,便宜实用,有一定的推广普及价值。但因为甘蔗种植户绝大多数每年就使用1次,装1~2车的甘蔗而已,使用率很低,就是几户人一起共用,使用次数也不多,有时候要在2~3个地点才装好一车甘蔗,装载机要在田野里搬来移去,也很麻烦,所以购买使用很少。

2.2甘蔗装车工艺的革新

2.2.1 革新的具体做法把全部运蔗车辆安装上抓吊式装载设备,或者配备提升式装载机。来个换位,把原来的“种植户在地面,从下往上装车”,变成“糖厂在车上,直接往车上抓吊”。可以做到任何时间、任何地点,都是用机械装车的。

2.2.2 革新操作的可能性①蔗农可以从繁重的体力劳动中解脱出来,又不用购买装车机械,他们肯定是接受和欢迎的。②糖厂的运蔗车辆应优先考虑安装上抓吊式装载设备,也就是把“固定式抓吊装载机”,视车厢长短,安装在车厢的前部或者中部,以最大限度地减小装载机的体积和重量。如果能研制出装载机的重量在1000kg左右、配备动力在10kW以内,每次抓吊200kg左右,价格为5~8万元左右,结构简单,经济适用,使运输车辆在一个榨季基本上能收回装载机成本,运输车主是可以接受的。

如果因为没有合适的固定式抓吊装载机,或者是运输车辆不好安装固定式抓吊装载机(例如拖拉机),又或者运输车主难以接受几万元的一次性投资,也可以考虑配置几千元1台半机械化的提升式装载机。它结构简单、重量轻、价格便宜,每辆运蔗车都配置1台不存在任何困难。但使用该机械装车,需要简单的搬动和安装,并要蔗农3~4人配合,比较麻烦。

经济条件允许的情况下,尽可能安装固定式抓吊装载机,一步实现机械化装车的目的。

3 经济性分析

3.1砍装工艺革新主要指标的变化

3.1.1 重量的变化在传统人力砍收、运输作业工序中:砍伐→削叶→去尾,是带蔗叶的;扎绑→搬运→堆放→装车→车辆运输,是干净的原料蔗,不带蔗叶。而砍装工艺革新后,扎绑→搬运→堆放→装车→车辆运输,都是带蔗叶的,重量综合考量为增加20%。

3.1.2 作业时间的变化根据相关资料显示,传统收获作业各道工序时间比例为:砍伐17.2%、剥叶59.3%、清理扎绑10.9%、搬运堆放12.8%;砍装工艺革新后,免除剥叶工序,时间可减少59.3%,但应该扣除清理扎绑、搬运堆放工序因带蔗叶增加重量20%,而相应增加时间20%,即(10.9+12.8)×20%=4.74%;实际减少时间为59.3%-4.74%=54.56%。装车工序扣除带蔗叶因素的影响,用提升式装载机可减少时间50%以上,用固定式抓吊装载机可减少时间60%以上。总之,通过砍装工艺革新,砍装的劳动时间至少减少50%以上。

3.1.3 劳动强度的变化砍装工艺革新后,免除剥叶工序,其劳动时间综合减少54.56%,加上劳动强度最大的装车工序采用机械化或半机械化,整个砍装劳动强度估计可减少50%以上。

3.2砍装工艺革新的效益分析

3.2.1 装车工艺革新的效益分析①安装固定式抓吊装载机,每辆甘蔗运输车投资5~8万元,如果每个榨季每辆运输车装运蔗3000t,装车费30元/t,共计9万元。1个榨季基本上可收回装载机成本。②如果安装提升式装载机,每辆甘蔗运输车投资0.6万元,如果每个榨季每辆运输车还是装运蔗3000t,装车费5元/t(另25元/t为配合装车人员的人工费),共计1.5万元。1个榨季不但收回装载机成本,还有一定的利润。

3.2.2 砍装工艺革新蔗农的效益分析砍装工艺革新是否创新、是否可行、是否有效,都应该以不损害、不牺牲蔗农的利益为原则,损害蔗农的任何甘蔗产业革新,都是不好的、失败的。甘蔗的价格是蔗农最直接、最主要的利益反应,如何定价,非常重要。以往甘蔗是削叶干净的原料蔗过磅进厂,工艺革新后,以带叶甘蔗过磅进厂,甘蔗价格确定应考虑如下因素:

①甘蔗蔗茎和蔗叶的比例。②投资费用变化情况。革新前,从砍伐→削叶→去尾→扎绑→搬运→堆放,以及装车的费用是蔗农负责的;革新后,蔗农免去了削叶→去尾工序的费用,但在扎绑→搬运→堆放以及装车工序中,却因增加了蔗叶的重量和体积而增加费用。③工艺革新对砍装过程减少劳动时间量和减轻劳动强度量。④糖厂统一剥叶所需的费用。⑤蔗农提供副产品——甘蔗叶的价值。

3.2.3 砍装工艺革新糖厂的效益分析砍装工艺革新,糖厂虽然只是增加了“剥叶”一道工序,但却要增加厂房、车间,购置包括大型剥叶机、输送带、厂内运输车辆、蔗叶打包机等机械设备,蔗叶放置仓库、场地,投资比较大;要增加工人和管理人员,进行车间作业和生产管理、蔗叶销售。以年榨100万t规模的糖厂匡算,需投资500万元,按20%含叶量计,可产出20万t蔗叶;估计剥叶每吨用电及设备折旧费为10元、人工及管理费也为10元、因带叶运输增加20%蔗叶重量加运费6元、付蔗农蔗叶产品款10元,共计成本36元;100万t剥叶成本3600万元,产出的20万t蔗叶直接用作锅炉燃料或作饲料和食用菌材料,如果价值或售价每吨为150~200元,则可收回成本3000~4000万元,基本与剥叶成本持平。

3.2.4 环境效益分析由于甘蔗砍伐后,连叶一起运至糖厂统一剥叶,蔗地基本上没有留下甘蔗叶,既不用清理、翻晒蔗叶,又避免因焚烧蔗叶造成环境污染。

糖厂统一剥叶是采用单一的机械式剥叶,不使用任何化学制剂和水洗方法,剥出来的蔗叶没有受污染,对水体和土壤也不会造成污染。但生产中会产生少量粉尘,要做好降尘工作,防止空气污染。

4 讨论

4.1甘蔗砍装工艺改革的可行性、科学性

甘蔗砍装作业量占甘蔗生产全过程作业量55%以上,砍装作业机械化对甘蔗生产中减轻劳动强度、减少劳动时间、提高劳动效率具有重要意义。但一提及农业机械化,一些人就会提出“土地要集约化、生产经营要规模化、农村土地要流转”,内容很宽泛的问题来进行探讨和研究,其结果是,现实操作很难行得通。最起码在甘蔗砍装机械化上是行不通的,要不然原来的国有、集体农场早就实现甘蔗砍装机械化了,因为它一直都“土地高度集中,也有相当规模”!还有之前大家研究的是,蔗农买得起、用得上的,既适合复杂多变的地块和自然条件,又适合我国种蔗家庭的数量庞大、经营规模小的机械,这实际上是很困难、很难做得到的。我们都知道,甘蔗剥叶工序在甘蔗生产中用的时间最长、劳动强度大,要做到剥叶机械化,如果去研究适合所有蔗地的剥叶机械,从设计到制造,再到推广使用,都是十分困难的。而把不同地块的所有甘蔗运到糖厂进行统一剥叶,剥叶实现机械化就会容易得多。当然,糖厂这就需要投资,带叶的甘蔗也增加了运输费用,增加了剥叶工序,增加了蔗叶的销售和利用等许多麻烦。但是,如果一家糖厂的投资和麻烦,能使其整个蔗区3~4万种植户减轻劳动强度,10多万亩的蔗地实现砍收机械化,那是很划得来的。再有,一提及农业机械化,有些人马上就会提出要“农机社会化服务”,就甘蔗装车而言,就是叫人们组织起来,买上数量很多的十几万元的甘蔗装车机,满地去找甘蔗运输车装甘蔗,这是很不现实的。其实,糖厂的“社会化服务”已经做了多年,管理运作很成熟和成功,那就是糖厂统一组织、统一调度、统一服务的甘蔗运输系统。只是功能和作用少了,如果在每一辆车都安装上抓吊装车设备,做到装车、运输“二合一”,这么一改,一个糖厂的两、三百辆运输车,一下子就使整个蔗区几十万、上百万吨甘蔗得到了“社会化服务”,实现了机械化装车。运输车辆虽然需要投资装车设备,但1个榨季收取的装车费,基本上就能收回设备的成本,运输车辆车主可以接受,况且,糖厂还有组织管理的权力和先垫支一部分设备款的能力。

4.2甘蔗进厂价格的确定、计算

因为砍收工艺的改革,甘蔗是带叶进厂的,与糖厂原来以干净的原料蔗收购,很多因子发生变化,并且影响着价格结构。比如,蔗农免除了剥叶、去尾工序,但增加了搬运、装车过程中蔗叶部分的工作量,蔗叶也交给糖厂;糖厂要投资,运输费也部分增加,但得到了蔗叶。不过,这些因素基本上可以互相抵消,即蔗农和糖厂这些方面互相有得失,而且大致相当。为了计量上简单、方便,并且糖厂现在主要是加工利用蔗茎的,因此,甘蔗带叶进厂的价格,还是以蔗茎(即干净的原料蔗)的重量来计算,比较合理和便于操作、把握。例如, 2011/2012榨季,广西柳州市原料蔗收购价500元/t,假如是带叶甘蔗进厂,怎么计价?就是以其含蔗茎的比例多少来确定,如果经检验蔗茎为80%,则这一车(或批次)的带叶甘蔗价格为:500元/t×80%=400元/t;如果经检验蔗茎为75%,则这一车(或批次)的带叶甘蔗价格为:500元/t×75%=375元/t。

4.3甘蔗砍装机械的研发

甘蔗剥叶机原来的研发为了适应野外作业,注重轻便、小型化、移动灵活、剥叶干净,而忽略产量、效率。改变到糖厂剥叶,其数量巨大,速度要快,因而要研发大型的、效率高的剥叶机。机器的重量不重要,在不影响产糖量的情况下,剥叶干净度也可以忽略。当前,所谓的甘蔗装载机,实际上就是通用工程装载机,比较先进的,也就是改进一下抓爪而已。安装在运输车上的抓吊机械,因其属车载设备,又要在野外作业,研发时要注重小型轻便、结构简单、操作灵活、皮实耐用,价格便宜,配套动力可以小一些,抓吊的重量也不要大。抓吊的重量大了,配套动力就要跟着变大,整个机型也会变大、变重,车载运输成本就会增加,价格也随之增高。

4.4甘蔗叶的利用

目前,糖厂产出的甘蔗叶,最直接、最可行的利用,就是糖厂的锅炉做燃料,但使用量不是很大。如果全部由糖厂剥叶,1个糖厂1个榨季可产出二、三十万吨,甚至更多的甘蔗叶,仅作燃料是远远消耗不了的。

实践证明,用甘蔗尾、叶喂牛、羊,有促长、增膘、泌乳量持续增长及润肺止咳等功效,是冬春枯草季节难得的优质青绿饲料。经测定每千克甘蔗尾叶(干物质)含水量消化能5.68MJ、粗蛋白质3%~6%,含糖量高,适口性好,是一种发展畜牧业很好的饲料资源。青贮、氨化、微贮处理甘蔗叶质地松软、气味香醇,适口性增强,贮存时间长,饲喂肥育牛、羊后采食量显著提高。推广青贮、氨化、微贮甘蔗叶养牛、羊,不但可以节省粮食、发展畜牧业,而且可以改变农村传统牛、羊群分散放牧为舍饲或半舍饲方式,利于植被保护生态环境平衡,意义深远。

蔗叶含水量少,甘蔗收获后就地凉晒2~3d即可收藏备用,不易发霉,是一巨大的可再利用资源。现已有很多人,利用丰富的甘蔗叶资源,在原试验配方基础上优化培养料结构,提高产量,为推广应用提供理论依据,为食用菌栽培开辟一条新的原料之路。

随着科学研究的进一步深入和实用技术的不断推广,甘蔗叶的利用率会越来越高,甘蔗叶的价值也会越来越高,生产、经营甘蔗叶的效益也会越来越好。

4.5工艺改革的投资方式

甘蔗砍装工艺改革需要大量的投资,其中,装车工艺改革涉及运输车辆,而原来给糖厂运输原料蔗的车辆,都是属个人所有和运营,在榨季时由糖厂组织管理、安排调度、统一有序地进行甘蔗运输服务。其运行管理模式已相当完善和成熟,并且甘蔗的运输费是由糖厂确定和支付的,运蔗车辆的利润空间比较大,糖厂管理、使用车辆上有主动权,车主也有期望值。因而,每辆运蔗车改革安装抓吊装车设备的投资,车主可以承担和愿意承担;或者作为糖厂的要求,车主也必须承担。况且,每辆甘蔗运输车投资5~8万元,1个榨季基本上可收回装载机成本。1个糖厂的两、三百辆运输车,装车工艺改革两千万左右的投资,“化整为零”解决了。

剥叶工艺改革的投资除了糖厂单独投资,也可以由其他企业、老板投资,投资后,可收取加工费,也可免费剥叶而只要甘蔗叶,然后销售甘蔗叶,或者是作饲料、食用菌原料,发展下一个经济链。大家联合投资也行,只要在投资方式上是灵活的,投资资金问题不难解决。

4.6甘蔗砍装工艺改革应循序渐进

甘蔗砍装工艺改革投资大,涉及面广,很难一步到位解决好。我们可以考虑分几步走:

①先进行装车工艺的改革,它运作起来比较简单,把研制好的、适合甘蔗装车的抓吊机械安装在一个糖厂所有的运蔗车辆上,司机经过简单的培训,就能操作装车。改革的投资“化整为零”由车主解决,以收取装车费逐步收回成本。而帮蔗农解决了甘蔗生产作业中,劳动强度最大,时间限制最严(不管刮风、下雨,就是下雪,只要是运蔗车一到,必须马上装车!)的工序,解决了大问题。提升式装载机技术含量不高,档次低,使用操作麻烦,不适合我国甘蔗产业现阶段的技术水平,不考虑改革使用。

②进行剥叶工艺改革,一个糖厂只进行一部分统一剥叶(相应蔗区,有一部分带叶砍装甘蔗),原有的干净原料蔗进厂做法同时保留。主要是摸索统一剥叶的经验,减少投资。

③有了经验后,或者是资金雄厚、条件较好的蔗区糖厂,可以一步到位完成砍装工艺改革。

④甘蔗砍装工艺改革不应“只说不干”,老是停留在理论研究上,但不能急于求成,盲目进行,一哄而上。应该通过小范围的试验,有一定经验后,以点带面,逐步推广,以免造成不必要的损失。

总之,为了降低种植成本和劳动强度,解决劳动力不足等问题,只要我们做到“政府鼓励支持,科研院所研发,企业积极行动,蔗农乐于参与”,我国甘蔗生产机械化应用水平会有一个新的、更大的提高。

[1]李杨瑞.现代甘蔗学[M].北京:中国农业出版社:2010:433-474.

[2]肖凌.2种甘蔗收割机在甘蔗收获中的应用[J].甘蔗糖业,2012(3),2012(3):56-60.

[3]黎家金.整杆式甘蔗联合收割机研制若干问题浅探[J].广西农业机械化,2009(3):8-9.

[4]江明生,邹隆树,林泉.氨化与微贮处理甘蔗叶饲喂山羊试验[J].饲料博览,2000(11):23-24.

[5]黎金锋,姚晓华,邱丰文,等.甘蔗叶栽培平菇配方优化试验[J].中国食用菌,2009,28(4):69-70.

[6]孙悦平,吴有明.甘蔗装载机应用的探讨[J].广西蔗糖,2010(1):22-24,28.

S566.1

:B

1007-2624(2013)02-0074-06

2012-11-28

广西农科院科技发展基金项目(桂农科2012HM0);现代农业产业技术体系建设专项柳州综合试验站(nycytxgxcxtd-02)。

阳康春(1963-),男,农艺师。