丰田制造平顺化模式的思考

2013-02-28

(邯郸职业技术学院机电系,邯郸056005)

丰田制造平顺化模式的思考

张庆良

(邯郸职业技术学院机电系,邯郸056005)

丰田公司为适合用户需求及减少库存而采用的2种平顺化方法:总产量平顺化和每种车型产量平顺化。对这2种模式进行了分析和探讨,同时给出了每种车型产量平顺化的具体案例及分析。总结了制造平顺化的2层含义:月调整、日调整,提出了通过制造平顺化来利用企业产能及考虑顾客需求的理念。

丰田 制造平顺化 产量 计划

1 前言

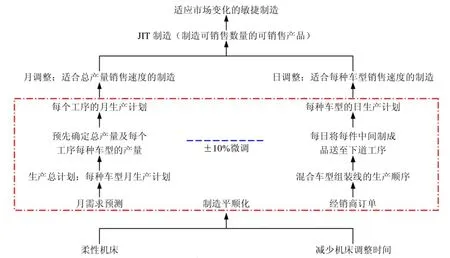

丰田制造系统通过减少支出来提高利润水平。减少支出可通过消除浪费实现,消除浪费则通过即时生产(Just In Time,JIT)实现。对于丰田销售系统而言,JIT的含义在于为市场提供可销售数量的可销售商品;对于丰田制造系统而言,这种理念的特征为由需求变化决定生产变化。在这种理念的支持下,应最大程度减少产品的过量库存。丰田公司将生产变化适应需求变化称为平顺化制造,目的在于缩小生产线上的产量波动。平顺化制造包括2层含义:总产量平顺化和每种车型产量平顺化。

2 总产量平顺化

总产量平顺化的目标在于减少2个连续阶段的产量波动,使每个阶段,尤其是每天都生产相同数量的产品。

随着季节不同,汽车需求量可能会有很大波动,进而影响汽车制造的月产量,但平顺化制造可保证某一段时间内相对稳定的日产量。例如,根据需求预测而确定某车型的月产量,然后将其分解为日产量,使用这种方法使每日只生产需求数量的汽车成为可能。但是考虑到在同一个月内需求可能会波动:月初时需求量大,月末时需求量减少。在这种情况下,如果每日都制造同样数量的汽车,在月初时需要足够的预留库存满足市场需要,月末时由于需求减少而生产过量库存。由上例可知,生产计划的周期越短,越能使总产量平顺化:半月计划优于月计划,最好是周计划。但是,如果总计划涵盖的时间段过短,那么总产量平顺化的意义将不复存在。也就是说,如果根据每日实际订单来组织生产,总产量平顺化的功用就在于确保每小时的平均产量,而非是平衡整月产量。加之考虑到日产量的波动,迫使工厂每日改变员工数量,从而导致人力资源

浪费。特别是对于那些每日调配员工不可行的企业而言,这种做法无法实际操作。总之,总产量平顺化在于通过预测高峰和低谷来均衡产品的日产量,在整体生产系统中避免全局性的浪费现象。

来稿日期:2013-07-25

通常存在着2种工作类型的浪费。第一,企业生产的不同产品,其产量各不相同,而企业的设备、人员、库存及其他相关生产要素均为适应高峰要求而设置。其结果为在生产低谷期间,企业内有大量浪费,这种形式的浪费由需求阶段性不均衡而导致;第二,浪费产生于那些尚未实施总产量平顺化的制造工艺中,因而制造过程中产量不均衡,在总装线上的情况更为明显。在这种“拉”式系统中,前道工序按照下道工序需求进行生产,中间产品为下道工序接受;如果前道工序按照高峰情况进行生产,则需要更多人力资源,并且生产过量的中间产品,在此过程间有浪费。

总装线上的产量波动迫使相应的配件制造商要保持一定数量的峰值员工及冗余库存。为了实现总产量平顺化,并且不在工序间产生过程浪费,总装线以及所有配件生产工序必须根据产品循环周期来进行制造,这样即可实现工序间同步:所有工序以相同的平均循环速度生产,平均循环速度为总装线产量与每日工作时间之商。

2.1 适应需求增加

依据月计划,生产工序制造出所需数量的产品。每两周中央生产控制部门对下半个月的平均日产量计划进行一次调整,因而各工序可作相应调整,以适应新的生产安排。就人员调配而言,每两周调配操作人员一次:确定劳务派遣人员的数量,提前安排作业时间及加班。

机床负荷通常设置为容量的90%,丰田公司熟练的多技能员工可操作多达10台机床。当需求增加时,新进的劳务派遣人员操作机床数量可能会少于10台,从而达到机床容量利用率100%。当然在上述情况下,机床是便于操作的,即使是新入厂、不熟练的操作人员也可在3天内达到熟练水平。在组装线上,如果操作人员在设定产品循环周期内可完成某项工作,当新加劳务派遣人员后,他可在更短时间内完成此项工作,从而增加产量。这种做法同样适用于对操作人员及机床容量的长期安排。

丰田公司还通过提前作业时间及加班来适应短期的需求增加,例如通过填充白班(8:00~17:00)及夜班(21:00~6:00)之间的作业时间,可增加产量的1/4。更进一步的是,当需求增加后,各工序进行的不同改进活动也可节约作业时间。

2.2 适应需求减少

适应需求减少比适应需求增加要困难得多。在部件制造工序,由于劳务派遣人员数量减少,每个作业人员操作的机床数量增多;在总装线上,由于需求减少,循环周期增长,那么如何安置冗余工作人员?丰田公司认为让他们休息比制造不必要的产品更好一些。市场需求减少后,如果减少劳务派遣人员、减少加班仍不足以解决问题时,员工可进行下列活动:调配到其他有需求的生产线上;职工休假;进行相关质量管理改善活动;检修设备;制造、改进工具及设备;保持厂区容貌;制造原来要购置的部件。

虽然改进制造工艺水平可以用最少数量的员工来满足市场需求,但丰田公司不采用将设备数量降为最低水平的做法。丰田的理念为:拥有符合高峰需求的机床数量,但不以全负荷运转;在有需求时,使用劳务派遣人员或季节工以扩张产量。

3 每种车型产量平顺化

每种车型产量平顺化是总产量平顺化的拓展。由于车型千变万化,因此总装线不能只是连续生产某种车型。如果某日生产自动版、次日生产手动版、第3日生产尊贵版,那么自动版的上游工序会在1天内有工作,2天内无事可做,同样现象也发生于手动版及尊贵版的上游工序。反之,如果所有上游工序均按照自己的生产能力作业,那么制成品可能由于无法总装而造成巨大库存,进而造成巨大浪费,所以有必要将每种车型产量平顺化。

每种车型产量平顺化的目标在于寻找每种产品在循环周期内流动时的差异,以便使其在循环周期内消耗的配件及制成品均衡化。因为如果某个特别部件消耗量巨大时,那么此部件的生产线将会有巨大库存及大量的储备劳动力。

3.1 序列计划模型

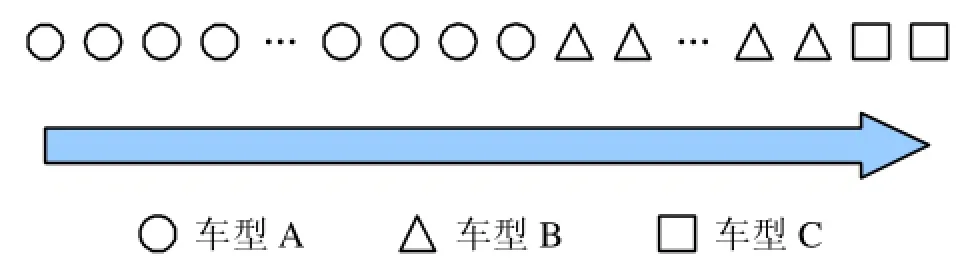

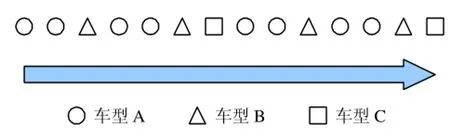

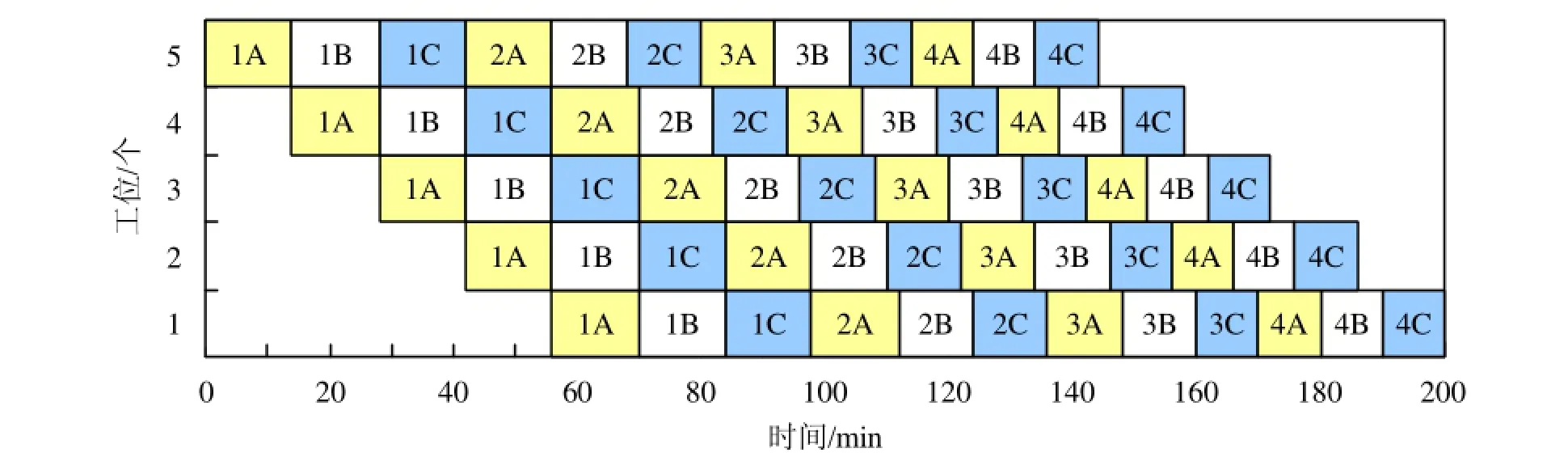

假定某车有3种型号A、B、C共线生产,如果生产线按照自己的速度,而非市场需求速度进行批量生产时,则车型排序如图1所示。

图1 批量生产序列

图1所示的生产模式会导致所需的组装部件数量差异巨大。然而确实也有诸多公司通过批量生产实现每日计划产量,然后将产品每日发送给经销

商。同时要求供应商按时将配件送来,并以此保证配件与产品的均衡。但这种批量生产的公司从未实现制造平顺化,也未能对市场上销售的产品做出即时反应。真正平顺化做法应当是确定每种车型排序时,考虑它们各自的循环周期,并能根据产品平均循环时间制造各种类型产品,即将图1所示批量生产序列应改为图2所示的制造平顺化的排序。

图2 制造平顺化的排序

为了更好地理解这种思路,应考虑下述原因。某企业使用批量生产模式,要求它的协作商每小时送货1次。由于该企业批量生产,因此需求配件波动极大,而协作商也会因为每小时的供货量波动而烦恼。除非需求相对稳定,否则协作商必须准备额外库存以适应小时化订单的要求。

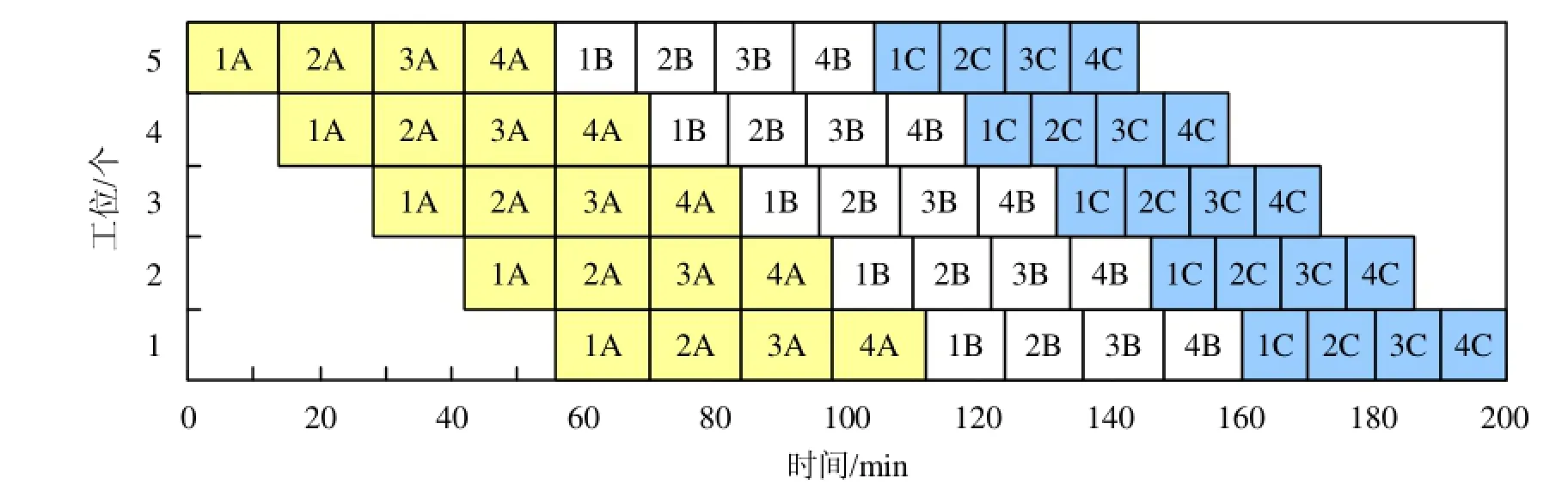

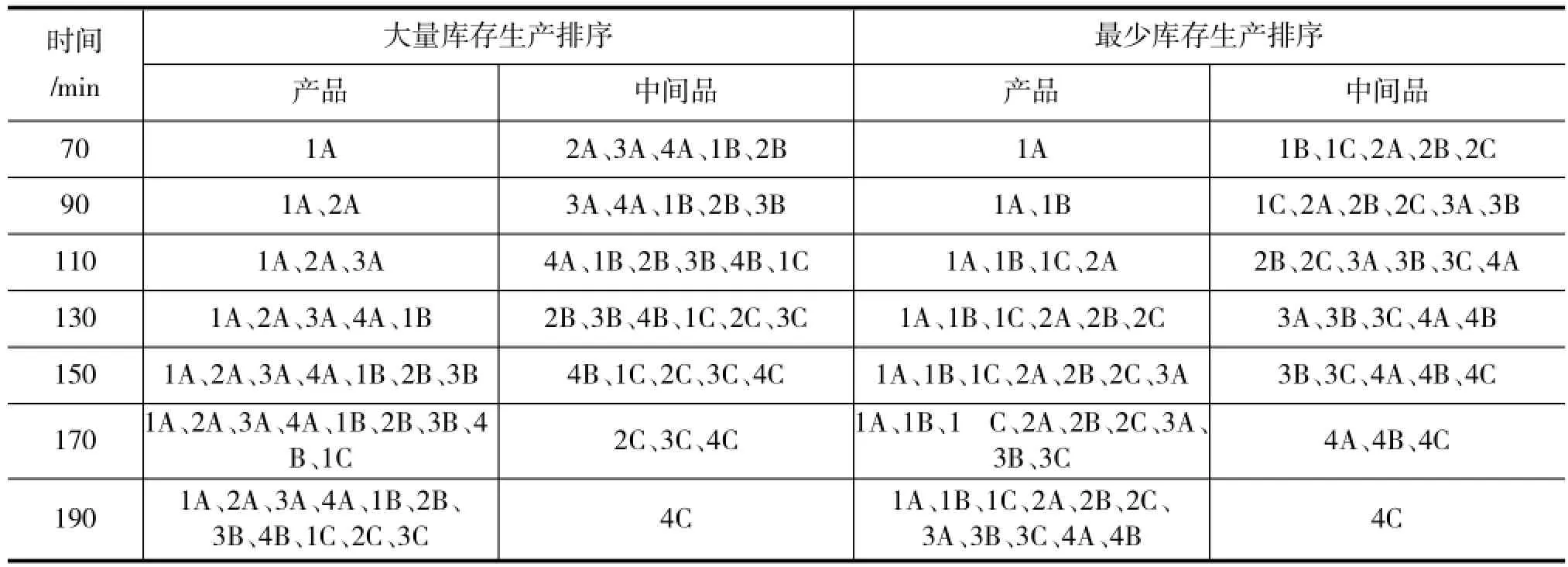

在丰田公司,制造平顺化理念同样适用于在同一条生产线上制造不同车型时的工时差异。丰田公司将生产线上不同类型的汽车根据工时长短分为长、中等、短,并将其用颜色区分开来。例如某条生产线上制造A、B、C车型,工时分别为70 min、50 min、60 min。如果以A、B、C的顺序生产,假如此生产线上有5个工位,每个工位制造每种车型所用时间均等。采用批量生产方法时的作业程序如图3所示,采用平顺化生产方法时的作业程序如图4所示。

图3和图4所示生产排序在总时间上没有差异,均为在200 min时间内制造出A、B、C三种车型各4件产品。但其生产过程不同,表现于同一时刻生产出产品的数量不同,中间品的库存数量有差异,比较如表1所示。

图3 大量库存的批量生产排序

图4 最少库存的平顺化生产排序

在此应当指出,每种车型产量平顺化模式是顺应市场多样化需求的制造模式。如果市场同时需要A、B、C车型各1辆,则由表1可知大量库存生产时,到170 min分钟才能满足此需求,并且库存和中间品为2A、3A、4A、2B、3B、4B、2C、3C、4C;而在最少库存生产时,到110 min即可满足此需求,并且库存和中间品为2A、3A、4A、2B、3B、2C、3C,即后者比前者少2辆。反之而言,如果市场不需要多样化汽车时,仅将总产量平顺化即可满足需求。因为随着车型增多,每道工序的调整次序也随之增多。即随着车型规格的不断增多,每种车型产量均实现平顺化生产就越来越困难。

3.2 制造平顺化的步骤

丰田制造平顺化分为2个层次,其过程如图5所示。第1层次为适应每月需求变化而进行的月调整,

第2层次为在某月内进行调整以适应每种车型销售速度的日调整。月调整可由当月生产计划实现:根据每个工序的平均日生产水平而准备月计划,并考虑月需求预测而得。日调整可由每日产品发送实现:下道工序只接受上道工序合格的产品,并考虑经销商订单而得。

表1 大量库存与最少库存生产排序的产品与中间品比较

图5 丰田制造平顺化框架

3.3 制造平顺化的设备支持

每天要在同一生产线上制造不同种类的产品,加之市场推崇产品多样化,因而组织平顺化制造越发复杂和困难。丰田公司开发了特有设备用于解决市场需求多样化与制造平顺化之间的矛盾,即在生产线上采用多用途机床。专用机床是解决大规模生产成本的最佳方法,但它不适用于种类繁多的短期化生产行为。因此只需将此种机床加以改造,辅助以其他设备和工具,可把它们改变为多用途机床。

其他支持这种制造平顺化的系统为柔性制造系统(Flexible Manufacturing System,FMS)。FMS的引入使得企业通过硬件支持对多品种、短周期的制造模式反应更快,然而采用这类硬件需要投入巨额资金,而这又显然不适合于中小企业。

4 结论

本文指出了丰田公司的生产变化适应需求变化的2层含义:总产量平顺化和每种车型产量平顺化。归纳了需求增加和需求减少时总产量平顺化的方法。以工时各不相同的3种车型为例,给出了每种车型产量平顺化的排序方法。分析了大量库存、最少库存时不同生产排序对市场需求的满足情况,总结了丰田制造平顺化的理念在于将需求预测与经销商订单相结合,混合车型组装,每道工序只接受上道工序的合格品。

Thinking of Toyota Manufacture Smoothing Mode

Zhang Qingliang

(Mechatronics Department,Handan Polytechnic College,Handan 056005,China)

Two smoot hing methods adopted by Toyota to suit for changing demand and reducing inventory are stated.They are total quantity smoothing and each model quantity smoothing.Methods to achieve total quantity soothing are summarized and each model quantity smoothing method is also stated. Examples of each model quantity smoothing method and its analysis are provided.Two layers of monthly adjustment and daily adjustment of manufacturing smoothing are summarized.Making full use of enterprise capacity and customer's demand through manufacture smoothing is put forward.

Toyota,manufacture smoothing,quantity,plan

张庆良(1972-),男,讲师,主要研究方向为车辆工程教学与实训。

10.3969/j.issn.1671-0614.2013.04.012