精益生产评价体系的构建及应用

2013-02-28

(上海柴油机股份有限公司,上海200438)

精益生产评价体系的构建及应用

张洪亮

(上海柴油机股份有限公司,上海200438)

目前国内许多企业导入了精益生产,但是对于精益生产的实施水平和实施效果,并无较为完善的评价体系。针对制造型企业,构建了一个相对完整的评价体系,确定了定性和定量相结合的指标项及评价标准,并给出了2个应用实例。该评价体系能够全面客观地衡量企业精益生产的实施情况,具有较强的理论意义和实用价值。

精益生产 评价体系 构建 应用

1 引言

近年来,精益生产在国内许多企业得到广泛的应用。但是,对于企业精益生产实施水平和取得效果,公开发表的、可实际应用的评价体系尚不多见。文献[1]和文献[2]提出了基于因子分析和ANP-SPA的精益生产评价模型,有一定参考价值,但其评价指标的数量较少,且评价过程较为繁复。

参考精益生产的理论和实践成果[3~5],借鉴国内外精益生产评价方式,在笔者多年推进精益生产实践的基础上,构建了制造型企业精益生产评价体系。该评价体系由指标设计原则、指标体系、评价标准、评价方法(过程)构成。本文首先介绍指标设计原则,然后给出指标体系和评价标准,最后是评价方法(过程),并给出2个应用实例。

2 指标设计原则

精益生产本身涉及的内容非常多。如何在诸多的内容中,选取能够真正说明企业精益生产推行状况的指标?本文提出评价指标选取的四项原则:

(1)相关性:该评价要素是精益生产的一部分,或者该评价要素可以促进精益生产的推进,或者推进精益生产可以直接得到该结果。

(2)代表性:面面俱到的评价,会使指标体系过于庞大,不仅增加评价工作量,而且不利于突出重点。所以在精益生产的诸多要素中,要选取具有代表性的要素,选取出来的要素要能够全面体现精益生产的基本要素。

(3)独立性:各指标互相不重叠,不出现重复或等价指标,每个指标都要从不同侧面反映精益生产实施情况。独立性并非指标间不存在任何联系,而是指相对独立。

(4)评价性:不管是量化或非量化的指标,指标定义及评价标准都应清晰准确,既便于主观和客观

评判,又便于定性与定量的分析。

来稿日期:2013-09-02

3 指标体系和评价标准

本指标体系包含9个部分,每个部分由6个评价指标项构成。对于每个评价指标项,给出一个4级的评价标准。

3.1 人员、培训和组织机构

A1:精益生产在您的企业里处于什么地位?

(A)总裁或总经理负责;(B)副总裁或副总经理负责;(C)部门领导负责;(D)小于以上等级。

A2:您的企业中,是否有专门推进精益生产的正式的组织机构?

(A)有,成立时间超过2年;(B)有,成立时间在2年以内;(C)现在没有,准备成立;(D)现在没有,也不准备成立。

A3:您的精益生产执行团队(推进小组、专职人员等)平均每人已接受了多少小时的培训?

(A)大于等于60 h;(B)40~60 h;(C)20~40 h;(D)小于20 h或没有执行团队。

A4:总的来说,员工的精益生产培训效果如何?

(A)非常有效;(B)有效的;(C)不太有效,有时需要重复培训;(D)没有任何效果或不知道或者没有评估培训。

A5:精益生产培训时间累计超过8 h以上的员工占总体多少百分比?

(A)大于等于67%;(B)33%~67%;(C)15%~33%;(D)小于15%。

A6:在过去的6个月中,有多少百分比的员工参与到改善团队中?

(A)大于等于80%;(B)40%~80%;(C)15%~40%;(D)小于15%或没有改善团队。

3.2 市场、研发和工艺规划

B1:您对客户短期需求波动反映的难易程度(根据行业确定具体时间)

(A)能轻易对付25%的变动;(B)能轻易对付15%的变动;(C)能轻易对付10%的变动;(D)不太容易调整。

B2:生产不同型号产品的难易程度?

(A)根本没问题;(B)能做,对效率有一定影响;(C)严重影响效率;(D)非常难。

B3:您产品的研发周期/同行业平均水平?

(A)小于等于0.33(或不需要研发);(B)0.33~0.5;(C)0.5~0.8;(D)大于0.8。

B4:产品设计时已经考虑设备的换模时间,并且使所需零部件最少化。

(A)完全同意,或者不需要应用到我们的工作中;(B)基本同意;(C)基本不同意;(D)完全不同意。

B5:下面哪一个答案很好地描述了您的制造过程进度安排?

(A)只用单件流;(B)单件流和看板(Kanban)混合;(C)批量,先进先出;(D)每一批有它自己独立的进度。

B6:零部件配送采用看板的比例?

(A)大于等于90%;(B)50%~90%;(C)10%~50%;(D)小于10%。

3.3 制造过程和现场管理

C1:操作工是否有权利在发现问题时停止生产(线)?

(A)是,发生所有问题时;(B)是,发生大部分问题时;(C)是,发生严重问题时;(D)没有该权利。

C2:作业标准和标准作业是不同的概念,您的企业中有多少人知晓?

(A)大于等于90%;(B)50%~90%;(C)10%~50%;(D)小于10%。

C3:您怎样评价作业指导书的品质和效果?

(A)优秀,所有作业指导书都有效;(B)良好,大部分有效;(C)一般,部分有效;(D)较差,极少有效或者没有作业指导书。

C4:标准化作业覆盖率?

(A)大于等于90%;(B)50%~90%;(C)10%~50%;(D)小于10%。

C5:工具、零部件及原材料有组织放置,且标记清晰,操作者可以轻易辨识并且拿到。

(A)完全同意;(B)基本同意;(C)基本不同意;(D)完全不同意。

C6:通过实施5S,现场有很大改善,安全事故明显降低。

(A)完全同意;(B)基本同意;(C)基本不同意;(D)完全不同意。

3.4 订单到交货过程控制和信息化

D1:有多少百分比的订单被准时发运?请根据流水线/单件生产来选择。

(A)大于等于97.5%/大于等于80%;(B)92%~97.5%/60%~80%;(C)85%~92%/40%~60%;(D)小于85%/小于40%。

D2:您订单的订货至交货时间/同行业的平均水平?

(A)小于等于0.5;(B)0.5~0.75;(C)0.75~1.0;(D)大于1.0。

D3:您的存货周转率?

(A)大于等于10;(B)7~10;(C)3~7;(D)小于3。D4:您的产品BTS(按排程生产)率?

(A) 大 于 等 于 0.85;(B)0.75~0.85;(C)0.60~0.75;(D)小于0.60。

D5:平常是否有因设备或者物流或者质量等原因导致的加班、拖期及未交货等情况?

(A)从来没有;(B)是的,不过很少;(C)是的,偶尔;(D)是的,经常。

D6:信息化在经营管理、设计、制造过程中发挥了较好的作用。

(A)完全同意;(B)基本同意;(C)基本不同意;(D)完全不同意。

3.5 设备管理、预防性维修

E1:您设备的管理、保养与安全处于什么级别?

(A)优秀,洁净,无事故;(B)良好,某些地方需要改进;(C)一般,有很需改进之处;(D)薄弱,有很多问题。

E2:您的设备的目视化管理处于什么级别?

(A)优秀;(B)良好;(C)一般;(D)薄弱。

E3:针对下列哪个分类,有预防性的维修计划以及保养表单?

(A)所有办公以及生产设备;(B)所有生产设备;(C)所有关键设备;(D)极少或没有。

E4:下面哪一条描述了你们设备信息的记录情况(指正常运行时间、修理历史、备件清单、操作手册等)?

(A)所有设备、完整详尽;(B)大部分设备有;(C)某些设备有;(D)几乎没有。

E5:无计划的或者应急的修理占维修工作量的百分比?

(A)小于等于10%;(B)10%~25%;(C)25%~40%;(D)大于40%。

E6:关键生产设备的OEE(设备综合效率)?

(A) 大 于 等 于 0.85;(B)0.75~0.85;(C)0.60~0.75;(D)小于0.60。

3.6 供应商管理

F1:我们有一个正式的供应商战略,从中获取成本和交货时间的优势,它包括了书面的目标、任务和职责。

(A)完全同意;(B)基本同意;(C)基本不同意;(D)完全不同意。

F2:我们使供应商尽早参与到采购过程。

(A)完全同意;(B)基本同意;(C)基本不同意;(D)完全不同意。

F3:我们定期对供应商的表现进行回顾总结,并把结果同该供应商分享。如果需要的话,为发现的问题制定纠正和预防措施。

(A)完全同意;(B)基本同意;(C)基本不同意;(D)完全不同意。

F4:每个原材料、服务、采购项目平均有多少个供应商?

(A)小于等于1.2;(B)1.2~1.6;(C)1.6~2.1;(D)大于2.1。

F5:有多少百分比的采购件是直送工位的?

(A)大于等于90%;(B)60%~90%;(C)20%~60%;(D)小于20%。

F6:通常,需求量较大的采购件送货频率是多少?

(A)每天一次及以上;(B)每周1~4次;(C)每月1~3次;(D)每月1次或更少。

3.7 设备切换、防错

G1:有多少百分比的生产人员(操作工、组长、主管)已经接受了至少8 h的单分钟快速换模(SMED)培训?

(A)大于等于50%;(B)33%~50%;(C)15%~33%;(D)小于15%。

G2:设备的采购或设计中包括换模时间这一参数,参数包括“最大换模时间”并且有换模过程说明。

(A)完全同意;(B)基本同意;(C)基本不同意;(D)完全不同意。

G3:所有的生产设备平均切换时间是多少?请根据流水线/单件生产来选择。

(A)小于等于15 min/小于等于30 min;(B)15~25 min/30~50 min;(C)25~50 min/50~100 min;(D)大于50 min/大于100 min。

G4:关键设备或生产瓶颈设备切换平均需要多少时间?请根据流水线/单件生产来选择。

(A)小于等于9 min/小于等于1 h;(B)9~15 min/1~4 h;(C)15~25 min/4~8 h;(D)大于25 min/大于8 h。

G5:有多少百分比的操作使用手工或机械设备的防呆防错(poka-yoke)装置来防止错误?

(A)大于等于70%;(B)50%~70%;(C)15%~50%;(D)小于15%。

G6:员工平均每人每年防呆防错合理化建议有多少条?

(A)大于等于3.0;(B)1.5~3.0;(C)0.3~1.5;

(D)小于0.3。

3.8 质量体系

H1:我们有一个正式的、书面的质量体系、过程和政策,并且所有的组织成员都理解和执行。

(A)完全同意;(B)基本同意;(C)基本不同意;(D)完全不同意。

H2:有多少百分比的生产过程受监控并且有统计过程控制(SPC),或100%自动检测?

(A)大于等于70%;(B)50%~70%;(C)15%~50%;(D)小于15%。

H3:有多少百分比的零件被报废、返修、降级回用或处理?

(A)小于等于1%;(B)1%~3%;(C)3%~6%;(D)大于6%。

H4:全体员工中有多少百分比的人已经接受过正式的统计过程控制(SPC)培训?

(A)大于等于50%;(B)25%~50%;(C)15%~25%;(D)小于15%。

H5:几乎没有客户抱怨以下情况:不良产品或服务、零件缺陷、交货拖期、可靠性差?

(A)完全同意;(B)基本同意;(C)基本不同意;(D)完全不同意。

H6:全体员工中有多少百分比的人已经接受过正式的“问题解决办法(如5W1H)”培训?

(A)大于等于50%;(B)25%~50%;(C)15%~25%;(D)小于15%。

3.9 精益生产实施成果评价

I1:我们有这样的一个评价体系来衡量以的下内容;财务、营运、客户满意度和质量,且评价体系紧紧地围绕着企业成功的关键要素和战略目标。

(A)完全同意;(B)基本同意;(C)基本不同意;(D)完全不同意。

I2:作为一个直接的结果,您的精益生产执行到目前为止,降低了多少成本?

(A)15%或更多;(B)10%~15%;(C)5%~10%;(D)小于5%。

I3:作为一个直接的结果,您的精益生产执行到目前为止,提高了多少毛利?

(A)增加了大于10的百分点;(B)增加了6~10百分点;(C)增加了2.5~6百分点;(D)增加小于2.5百分点。

I4:作为一个直接的结果,您的精益生产执行到目前为止,提升了多少员工满意度?

(A)大于等于70%;(B)50%~70%;(C)20%~50%;(D)小于20%。

I5:作为一个直接的结果,您的精益生产执行到目前为止,提高了多少客户满意度?

(A)大于等于70%;(B)50%~70%;(C)20%~50%;(D)小于20%。

I6:作为一个直接的结果,您的精益生产执行到目前为止,供应商交货期平均缩短了多少?

(A)大于等于70%;(B)50%~70%;(C)20%~50%;(D)小于20%。

4 评价过程及应用实例

4.1 评价过程

评价方法(过程)是指,根据指标体系和评价标准,对企业的实际情况进行打分。

对于定量化的指标,以客观数据为依据,选(A)得10分、(B)得7分、(C)得3分、(D)得0分。定量化的指标要有严格的数据支持,如果数据不存在,要选择最后一个选项。

对于定性化的指标,根据实际情况确定落在哪个分数区间,可以根据(A)得10分、(B)得7分、(C)得3分、(D)得0分的原则给出10、7、3、0得分,也可以对比实际情况和指标标准给出10~0的得分。

每一项的得分确定后,计算每部分的得分和总计得分。各项指标权重相等,最终均可折算为百分制得分。

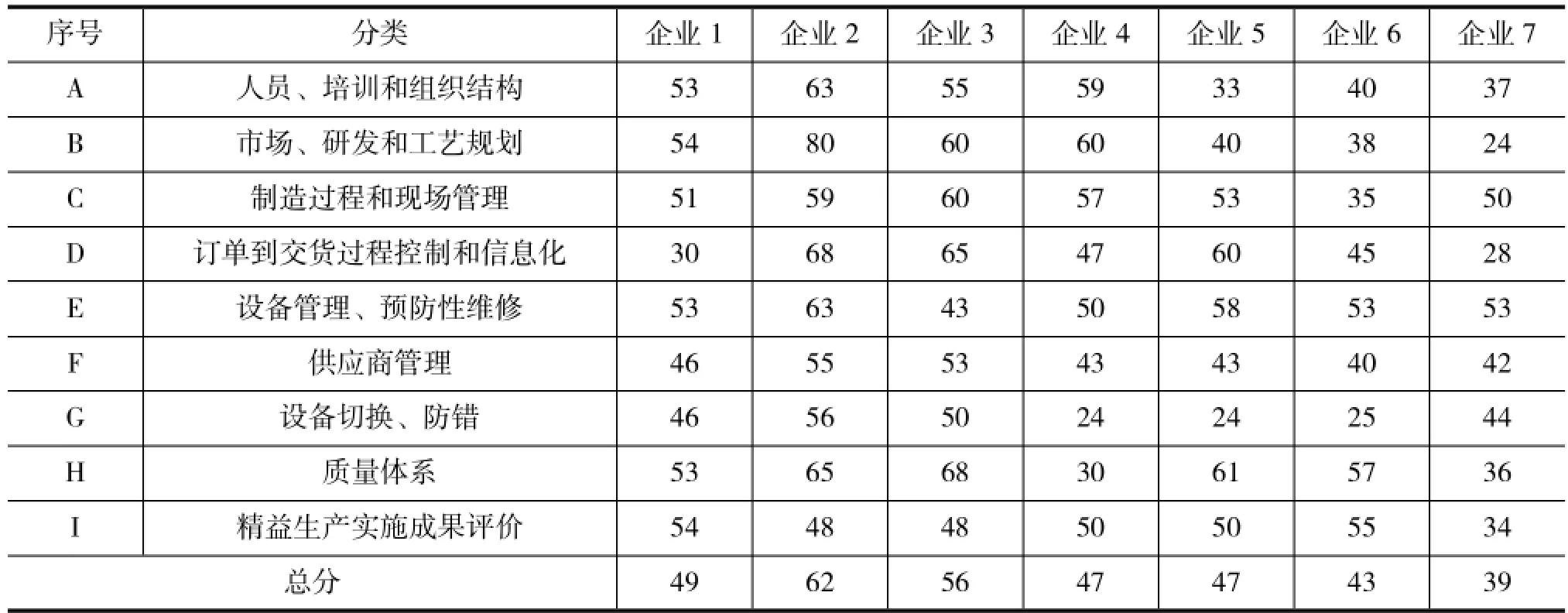

4.2 应用实例:横向对比

用本文建立的精益生产评价体系,某集团下属7家企业(其中2家是中日合资企业)进行了自我评价。这7家企业均是制造型企业,人数都在500人以上,其中有3家企业员工的人数超过2000人。评价结果如表1所示(表中得分已换算为百分制)。

该评价结果比较客观地反映了这几家企业精益生产推行的情况,其中得分最高的是2家中日合资企业。

4.3 应用实例:纵向对比

应用本文建立的精益生产评价体系,对某企业2008年和2012年精益生产实施情况进行企业自我评价。评价结果见表2(表中得分已换算为百分制)。

由评价结果可以看出,经过4年的时间,该企业的精益生产取得了比较明显的进步,在“人员、培训和组织结构”、“设备切换、防错”等方面的提升尤为突出。从2012年的评价结果来看,在“供应商管理”和“质量体系”方面,该企业还存在着较大的差距,有进一步提升的空间。

表1 某集团下属7家企业精益生产评价结果

表2 某企业精益生产不同时期评价结果

5 结论

本文构建了相对完整的精益生产评价体系,对企业精益生产的测评和提升提供了比较科学、客观、全面的依据。企业可以应用该评价体系进行纵向自我评价,以及与标杆企业进行横向对比,从而明确自身的优势和不足,进一步确定精益生产推进的方向和目标。

本文建立的评价体系,其评分过程及结果是比较严格的。即使企业在某一个单项指标上有非常大的改善,总得分也不会有较大的提升。只有全面推进精益生产,才能获得比较好的评价结果,这对企业提出了比较高的要求。应用本文的评价体系时,企业可以根据自身的情况和需要,赋予指标项不同的权重,或者对指标项及评价标准进行适当的修订。

1牛占文,褚菲,张洪亮.基于因子分析的生产过程维度下精益实施能力分析及评价研究[J].科学学与科学技术管理,2011(09):111-116.

2张洪亮,牛占文.基于ANP-SPA的精益管理实施水平系统性评价[J].工业工程,2013,16(2):97-103.

3门田安弘.新丰田生产方式(第二版)[M].王瑞珠,胡跃隆,毛杰等译.保定:河北大学出版社,2006.

4刘树华,鲁建厦,王家尧.精益生产[M].北京:机械工业出版社,2009.

5詹姆斯P.沃麦克,丹尼尔T.琼斯.精益思想[M].沈希瑾,张文杰,李京生译.北京:机械工业出版社,2012.

Construction and Application of Evaluating System for Lean Production

Zhang Hongliang

(Shanghai Diesel Engine Co.,Ltd.,Shanghai 200438,China)

At present the lean production has been introduced into many domestic enterprises.But there is no comparatively perfect evaluation system for the implementation of the lean production.A relatively complete evaluation system is built for manufacturing enterprises.Qualitative indexes,quantitative indexes and evaluation standards are put forward,and two application examples are given.The Evaluating system can comprehensively and objectively measure the implementation of lean production in enterprise. The system possesses of strong theoretical significance and practical value.

lean production,evaluating system,construction,application

张洪亮(1974-),男,博士,研究方向为工业工程与现代管理、精益制造、制造系统性能评价。

10.3969/j.issn.1671-0614.2013.04.011