轻型电动汽车新型制动能量回收系统的研究

2013-02-28王新彦张胜文李忠国

王新彦,赵 培,桂 天,张胜文,李忠国

(1.江苏科技大学机械工程学院,江苏镇江212003)(2.University of Mississippi,Department of Computer Science,Oxford,MS 38655,U.S.A.)

随着社会对汽车节能要求的日益提高,制动能量回收技术(再生制动)已经成为电动汽车节能技术研究的热点.当前汽车的制动能量主要是以摩擦的形式转化为热能消耗掉了,制动能量没有得到回收利用.有关文献表明,在城市工况下驾驶,制动能量占总驱动能量的50%左右[1].如果将这部分的能量加以回收利用,电动汽车的续驶里程可以增加10%~30%.电动汽车制动能量回收技术不但能避免车辆制动系统过早磨损,还会降低汽车的使用成本、减小制动噪声、改善车辆制动安全性等作用[2-5].对电动汽车制动能量回收技术,各高校、研究院所多以理论研究及建模仿真为主,实验研究和实车应用并不多.国外对电动汽车制动能量回收技术的研究比较深入,除大量理论研究成果外,实车应用也比较成熟,例如丰田的Prius,其能量回收效率为20%左右[6-8].电动汽车普遍采用电化学储能形式,制动能量回收时,由于蓄电池本身的特性,车载蓄电池的充电性能有限,同时存在能量二次转化现象;不仅如此,制动时间短暂,导致瞬时电流过大、产生急充电现象,会对车载电池的性能和使用寿命有一定的影响,这些直接导致了能量回收和利用率偏低[9-12],使得电动汽车制动能量回收率仅在10%~30%之间.为了提高制动能量回收效率,文中采用了制动能量回收和实时利用并举的解决方案,即电动汽车制动时,把发电机/电动机转化的一部分电能,经变压转换装置实时提供给工作中的车载电器(例如第三制动灯、加热座垫),使一部分电能不再向车载电池充电,而是直接转换利用.

1 新型制动能量回收系统的设计

1.1 新型制动能量回收系统的结构

目前电动汽车制动能量回收普遍采用向车载电池充电方式,即由发电机/电动机一体机(ISG)转化的制动能量,以电能形式经过转换器向车载电池充电.该制动能量回收方式单一,同时由于电池组自身充放电性能的影响,使得回收利用效率低.为了解决上述问题,提高制动能量回收效率,文中以长安奔奔mini轻型纯电动汽车为设计样车(其主要参数见表1),设计了一种新型制动能量回收系统.

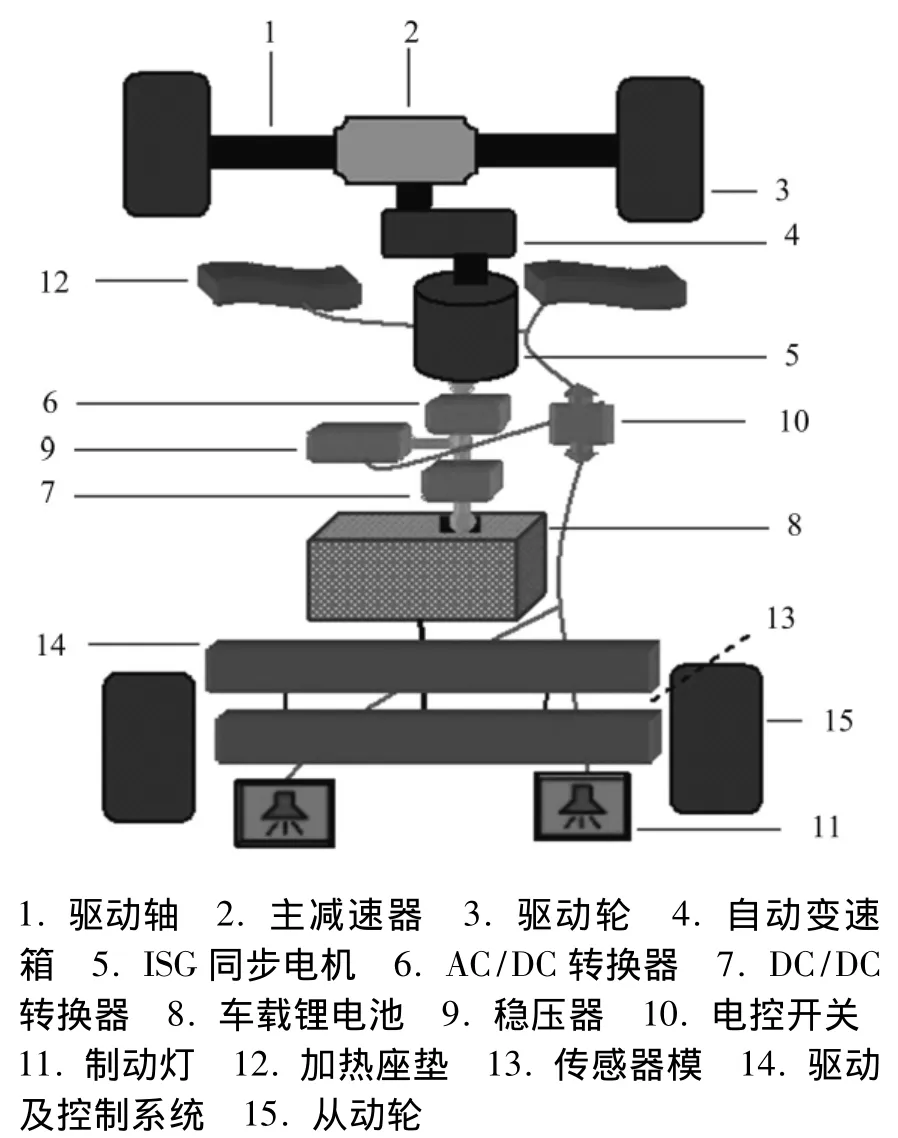

该制动能量回收系统由传动系统(变速器,驱动轮,主减速器)、能量存储装置(电化学电池)、能量转换装置(电动机/发电机一体机、AC/DC转换器、DC/DC转换器)、控制器、车载电器(加热座垫、制动灯、散热风扇等)和电子器件等组成(图1).

图1 新型制动能量回收系统结构Fig.1 Structure of the new braking energy recovery system

1.2 新型制动能量回收系统的工作原理

如图1,当电动汽车匀速或加速行驶时,此时电动机/发电机一体机(ISG)起电动机的作用,传感器模块把轮速传感器和加速踏板位置传感器信号传向驱动及控制系统,经过判断和计算来控制车载电池的通断和输出电流大小,进而调节永磁同步电机的转速和转矩为汽车提供动力.

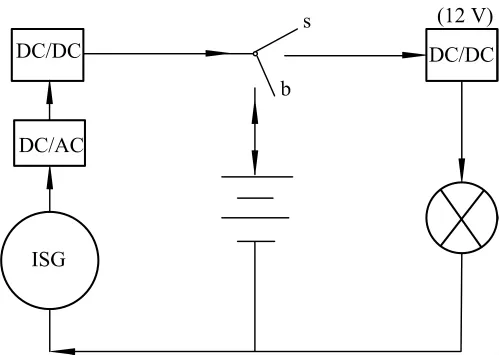

当电动汽车制动时,由于车身及其负载的惯性,驱动轮带动驱动轴旋转、通过主减速器等传动装置的传动和调速作用,将转矩传向永磁同步电机,并拖动电机转动,使转子成为一个旋转磁场,定子线圈做切割磁力线的运动,从而产生感应电动势,在闭合回路中产生感应电流,电动机/发电机一体机(ISG)进入发电状态,起发电机的作用[13-15].如图2,当开关s、开关b同时闭合时,车载电池和电器处在并联模式下(车载锂电池相当于负载).经过ISG转化的一部分电能通过DC/DC转换器升降压到锂电池的工作电压以上,开始向锂电池充电.另一部分电能经过12 V的DC/DC转换器置换成12 V的车用直流电,输送给车载电器.此时车载电器的电能由ISG电机和车载电池共同提供.当车载电池SOC=1时,开关b断开,开关s闭合,ISG转化的电能全部提供给开启车载电器.而当开关b闭合,开关s断开,ISG转化的电能单独向车载锂电池充电.

图2 制动能量回收与利用示意图Fig.2 Sketch of braking energy recovery and utilization

随着车速、电机转速的减小,永磁同步发电机的输出功率减小,向车载锂电池和车载电器输送功率减小.当车速、电机转速降到某一数值区后,感应电动势过低,永磁同步电机就无法向车载锂电池充电.而可以继续向额定电压为12 V的加热座垫、制动灯、散热风扇等车载电器输送功率.直到车速、电机转速降低到临界转速时,永磁同步电机不再向外输出电能,加热座垫、制动灯、散热风扇停止利用电机制动回收的能量,完全由车载锂电池为其提供电能、制动能量回收和利用结束.

制动能量回收时,由于发电机输出电压变化范围较大(336~0 V),所以转换器以及电压调节器需要有较大的电压调节范围,以便在发电机输出电压变化较大的情况下,能够向车载电池和车载电器提供适当的充电压和工作电压.电控开关分别与加热座垫和制动灯连接.车载加热座垫、制动灯、散热风扇具有良好的工作特性,稳定性要求较低,功率、电流、电压的适应性较强(14~9 V)[16].即使在低速制动能量回收状态下,也能有效地利用发电机回收的制动能量.

2 可回收的制动能量及回收利用效率

2.1 电动汽车总制动能量的确定

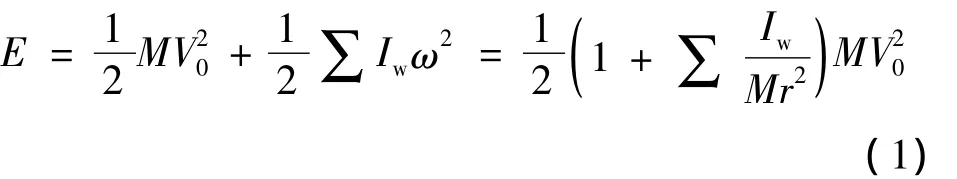

在典型路面(混凝土、沥青路面)上行驶的电动汽车,制动时总制动能量等于制动初始时,车辆平移质量产生的动能与旋转质量产生的动能之和,即:

式中:E为总制动能量(J);M为电动汽车整备质量(kg);V0为制动初始车速(m/s);ω为车轮角速度;Iw为车轮转动惯量(kg·m2);r为车轮半径(m).

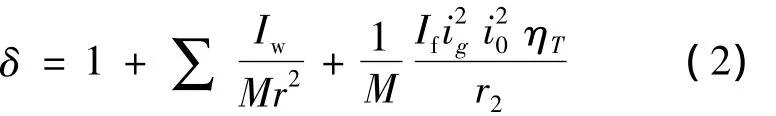

根据汽车理论中动力性分析,为了便于计算,一般把车辆旋转质量的惯性力偶矩转化为平移质量的惯性力,并以系数δ作为计入旋转质量惯性力偶矩后的电动汽车旋转质量换算系数

式中:If为发动机飞轮的转动惯量,ig为变速箱传动比,i0为主减速器传动比,ηT为传动效率.

电动汽车依靠电机和电池机组驱动,没有发动机组,发动机飞轮的转动惯量为If=0,于是得到

一般进行汽车动力性计算时,汽车的旋转质量只考虑车轮,其他传动装置的影响都很小,通常取δ=1.04.把式(3)代入式(1),得到电动汽车制动初始总能量为

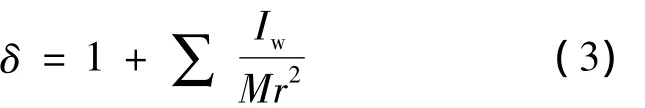

总制动能量与制动初始车速的关系如图3.

图3 制动初始车速与总制动能量的关系曲线Fig.3 Relationship between the original braking velocity and total braking energy

2.2 可回收的制动能量的确定

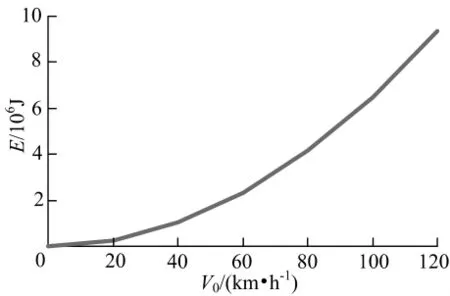

汽车在典型路面(混凝土、沥青路面)上正常制动时,驱动力Ft=0,行驶方程式为[17]

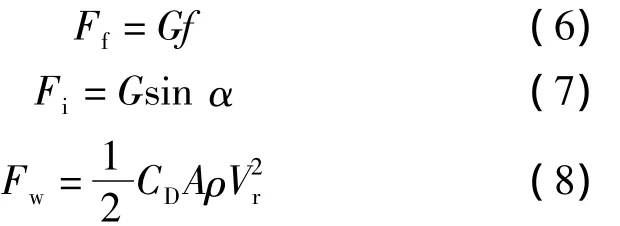

式中:∑F为行驶阻力之和,Ff为滚动阻力,Fi为坡度阻力,Fw为空气阻力,Fj为减速阻力,Fz为运行阻力.

行驶方程式(5)中:

取 ρ=1.225 8 N·s2·m-4时,

式中:G为汽车重力(N),f为滚动阻力系数,α为道路坡度角(°),CD为空气阻力系数,A为迎风面积(m2),ρ为空气密度(NS2·m-4),Vr为相对速度,Va为汽车行驶速度(km/h).

显然,电动汽车无风状态下,在水平路面上运行阻力为:

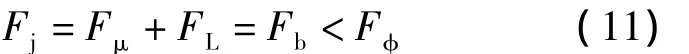

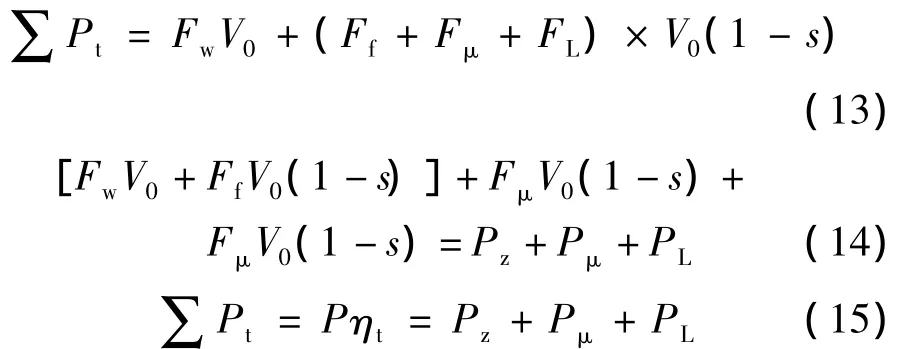

制动过程中,运行阻力Fz变化较小,减速阻力Fj由制动器和车载电机提供,即式中:Fμ为制动器制动力;FL为车载电机制动力;Fb为地面制动力;Fφ为地面附着力.

把式(10,11)代入式(5)得

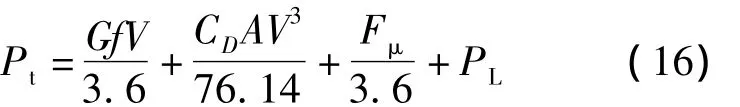

在式(12)两边同乘以车速V,得到整车的有效制动功率:式中:Pt为有效制动功率(W),P为车辆制动总功率(W),ηt为传动效率,Pz为行驶阻力制动功率(W),Pμ为制动器制动功率(W),PL为电机制动功率(W),s为滑移率.

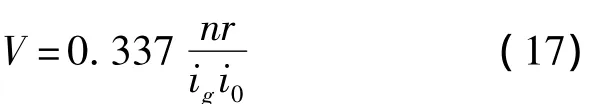

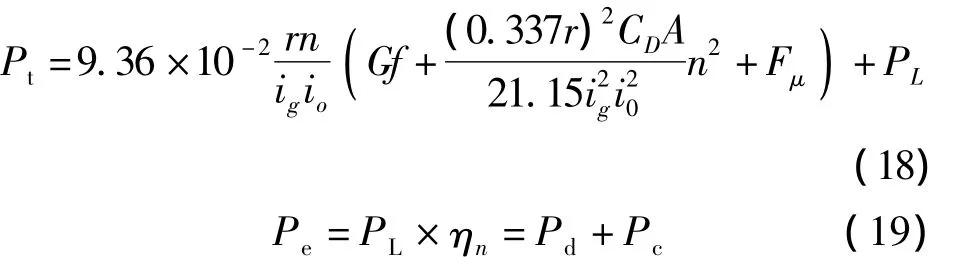

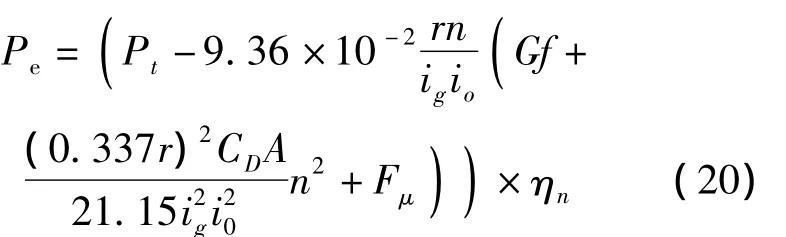

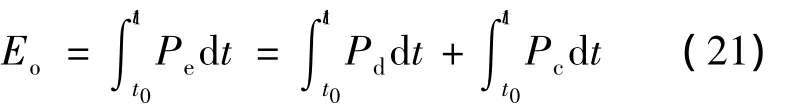

从式(15)看出,要有效提高制动能量回收利用率就要充分利用电机制动功率PL.式(15)经过单位换算得[18]

车速与发电机转速关系,同样适用于车速与发电机/电动机的转速关系:式中:V为车速(km/h),n为电机转速(r/min),r为车轮半径(m).从式(18)和式(19)可知,发电机/电动机的发电功率Pe与转速n之间的关系如下式所示:

式中:Pe为发电机/电动机的发电功率(W);ηn为发电机/电动机的发电效率;Pd为能量回收时车载电池充电功率(W);Pc为能量回收时车载电器用电功率(W).

回收利用的制动能量等于电池的充电量与车载电器的用电量之和.将式(19)两边对制动时间t积分,得到:

式中:E0为回收利用的制动能量(J);t1为电机制动结束时间(s);t0为电机制动初始时间(s).

从式(19,20)不难看出,要获得更多的制动能量,就要充分地利用电机反馈功率PL.在制动器制动力Fμ一定的前提下,一般来说电机的转速越大,电机反馈功率PL越大,制动能量回收就越多.

2.3 制动能量回收利用效率的确定

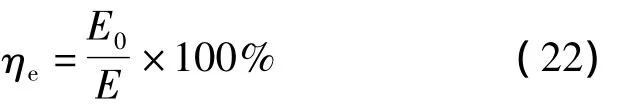

制动能量回收效率等于车辆制动后,回收利用的制动能量与制动初始时总制动能量的百分比.即:

式中:ηe为制动能量回收效率;E为总制动能量(J);E0为回收利用的制动能量(J).

3 新型制动能量回收系统实验验证与分析

3.1 实验平台结构

为了验证上述新型制动能量回收系统设计方案的可行性及其有效性,确定其可回收利用的制动能量以及制动能量回收利用效率,设计了如下模拟实验平台(图4).各实验设备及其参数见表2.

图4 轻型电动汽车新型制动能量回收系统模拟实验平台Fig.4 Simulating experiment platform of new braking energy recovery system for light electric vehicle

表2 电动汽车制动能量回收模拟实验设备Table 2 Simulating experiment equipments of braking energy recovery for the electric vehicle

3.2 实验方法

该实验包括2个模式:①只向锂电池充电,该模式是目前电动汽车制动能量回收普遍采用的方式;②并行模式,即通过控制开关同时向锂电池和车载电器充电,该模式是上述设计的新型制动能量回收利用新模式.然后比较二者的回收效率.

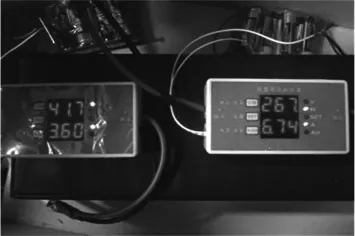

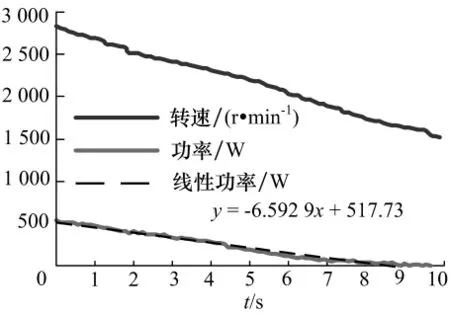

实验步骤为:首先通过调速电机控制器12调节发动机4转速来间接控制永磁同步电机2转速,从而模拟出不同车速或电机转速工况下,制动能量回收的过程.由汽油发动机4直接驱动永磁同步电机旋转并发电,从2 830 r/min开始制动,采用并行制动控制策略,使发电机2转速逐渐降到1 380 r/min(低于1 400 r/min时,电压、电流很小,制动能量回收基本结束).由高精度转速仪7实时测量发电机2转速,同时由双显电压、功率显示器8实时测量发电机2向车载锂电池9、车载电器输入的功率等参数.图5,6为电机2制动时输出的功率、电流.利用高清摄像机可以记录该工况下制动能量回收时发电机的转速n及其对应的输出功率Pe,并且还能显示和记录时间变化.

图5 制动能量回收时,通过锂电池回收的电流、功率Fig.5 Braking energy recovery,charging current and power of the lithium batteries

图6 制动能量回收时,车载电器利用的电流、功率Fig.6 Braking energy recovery,used current and power electrical equipments

读取录像,记录下发电机转速及其对应的功率和时间,采用Excel软件对读取的数据整理,得到了转速和功率的时间历程曲线.运用Excel对功率曲线进行整理,得到功率曲线的拟合方程,然后运用公式(20)对功率曲线进行积分后计算出回收利用的制动能量.

3.3 再生制动时的控制策略及实现

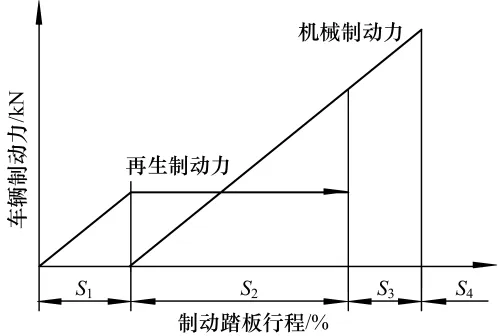

电动汽车总制动力是由前后轮制动器产生制动力和电动机产生的再生制动力组成.采用并行制动控制策略能实现在原有机械制动系统进行较小改动情况下,从驱动轮分离出再生制动力.由于电动汽车满载和空载时的I曲线很接近,只需用比例阀就能够实现制动稳定性和附着系数利用率的要求.并行制动是指再生制动与机械制动以固定的关系提供驱动轮制动力[19].

再生制动决策时,应遵循尽量保证整车的安全性与舒适性,同时尽可能回收更多能量的原则[20].如图7,当制动减速较小时,由再生制动系统单独工作(S1段);当需求的制动力增大到接近电动机最大再生制动力时,机械制动系统开始起作用,并与再生制动系统共同作用(S2段);当机械制动与再生制动之和大于一定数值时意味着是一个紧急制动(S3段);抱死时,再生制动力减小到零(S4段),机械制动提供所有制动力.

图7 并行制动控制策略示意图Fig.7 Schematic diagram of parallel braking control strategy

根据我国汽车行业标准规定:对于Φ=0.2~0.8 的车辆,要求制动强度 z≥0.1+0.85(Φ -0.2).(其中Φ为地面附着系数,z为制动强度.)

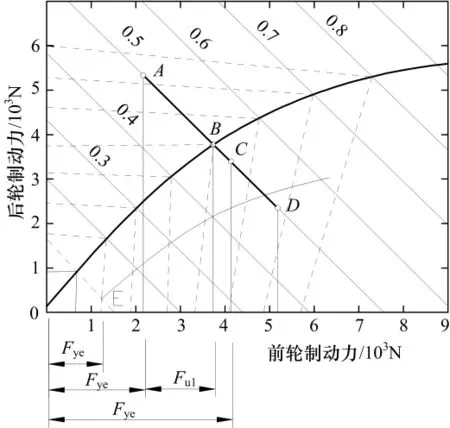

图8 制动能量回收控制策略Fig.8 Control strategy of braking energy recovery

图8 中,Φ =0.8,z=0.65,在满足地面附着条件的情况下,前后轮的制动力可在一定的范围内变化,这个范围用AD线段表示.当现有的最大再生制动力在AD段,例如点C,并且在横坐标的投影范围内,则作用在前轴上的制动力由电动机单独提供,而制动力控制器将后轮制动力控制点C对应的纵坐标上;当再生制动力在点A的左边,电动机应该运行在最大制动力处,并且要使前、后轮制动力达到B点;当需要的总制动力较小(制动强度z较小)且再生制动能满足要求时,无需机械摩擦制动,只用再生制动.

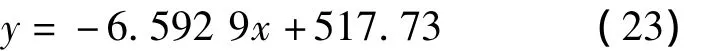

不同制动工况下制动能量回收与利用的效果也会不同.在NEDC循环工况下,本实验假设电动汽车总制动力一定,即最大再生制动力在AD段时,以大于额定转速的电机转速(2 830 r/min)为制动初始转速,检测出永磁同步发电机向车载锂电池、车载锂电池和车载电器(额定功率P=105 W)输出的功率及其对应的电机转速.

3.4 实验结果分析及验证

根据上述实验方案进行实验,利用Excel整理数据,得到的实验结果如图9,10(t为再生制动时间).永磁同步电机在转速2 830 r/min工况下开始制动,图9为单独向车载锂电池充电时,电机的转速和充电功率随制动时间而变化的曲线.图10为同时向车载锂电池和车载电器供电时,电机的转速和充电功率随制动时间而变化的曲线.实验结果表明:

1)随着电机转速的减小制动能量输出功率也随之减小.

2)当电机转速为2 620 r/min时,图9,10的能量回收功率分别为451 W和458 W,当电机转速降到1 710 r/min时,图9,10的回收功率分别为23.3 W和48 W.实验测量结果表明:图9的功率总是比图10的功率低,随着电机转速的降低,图9的功率比图10的功率减小的更快.

图9 单独向锂电池充电时,电机转速和充电功率Fig.9 Motor speed and charging power when only recharging lithium batteries

图10 同时向车载锂电池和电器供电时,电机的转速和充电功率Fig.10 Motor speed and charging power when supplying electric power to lithium batteries and electrical appliances

3)图9中,当转速低于1 540 r/min时,发电机已开始停止向车载锂电池充电,制动能量回收结束;图10中当转速达到1 444 r/min时,电机仍然可以输出(向车载电器)功率.实验测量结果显示,图10比图9制动能量回收利用的时间更长,适用的转速范围更大.

根据上述分析,制动能量回收利用过程中,同时向车载锂电池和汽车电器的供电功率比单独向车载锂电池的充电功率更大,时间更长,适用的转速范围也更大.

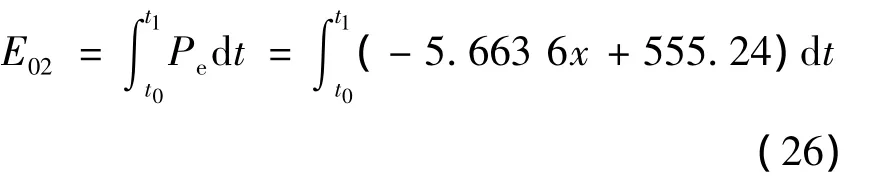

2种制动能量回收模式下发电机输出功率与制动时间呈现一定的线性关系.单独向锂电池充电时,其功率曲线的拟合方程为

同时向车载电池和电器充电时,其功率曲线的拟合方程为

式中:y为发电机供电功率Pe,x为制动时间t.

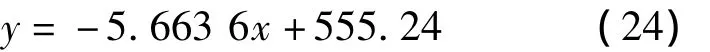

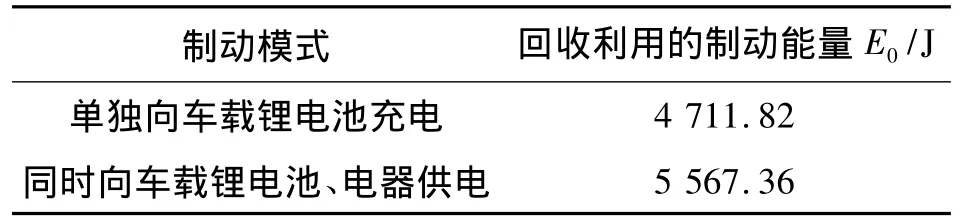

对功率曲线的拟合方程(23),(24)积分得到:

式中:E01为单独向车载锂电池充电时回收的制动能量;t1=9.7s,t0=0.

式中:E02为同时向车载锂电池、电器供电时回收利用的制动能量;t1=10.6s;t0=0s.

由公式(25),(26)计算得出以上2种能量回收模式下回收利用的制动能量(表3).

表3 2种制动能量回收模式下回收利用的制动能量Table 3 Recovered energy of two braking energy recovery modes

从表3可以看出,所回收利用的制动能量在同时向车载锂电池、电器供电模式下远远大于单独向车载锂电池充电模式.

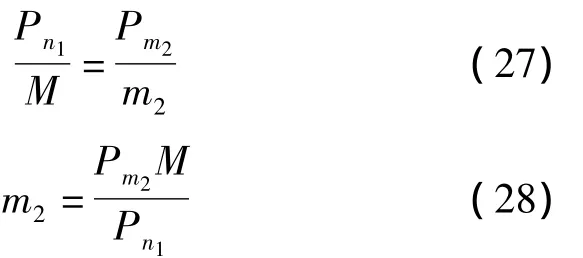

电动汽车的功率密度是衡量其加速能力、爬坡能力等各项性能的基本指标.以长安奔奔电动汽车的功率密度为标准,即有

式中:Pn1为车载电机额定功率(21 000 W);M为电动汽车整备质量(1 250 kg);Pm2为实验电机额定功率(700 W);m2为实验模型车质量.

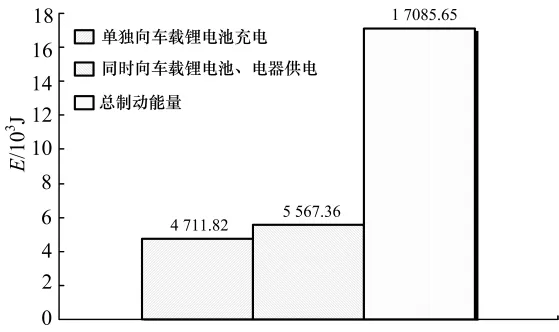

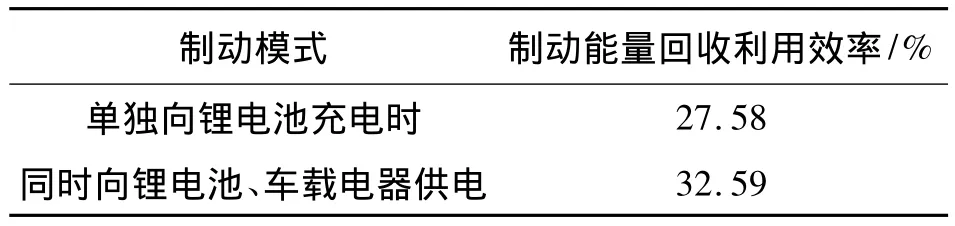

由公式(28)得到:m2=41.67 kg.发电机是从2 830 r/min开始再生制动,由公式(17)可得到制动初始速度.这里已知:igi0=2.5;n=2 830 r/min;r=0.265 m.得到制动初速度 V0=101.09 km/h.由式(3)得到电动汽车总制动能量E=17 085.65 J.制动能量对比如图11.由公式(22)结合表3得到2种再生制动模式下能量回收的效率(表4).

图11 再生制动能量对比Fig.11 Contrast of the regenerative braking energy

表4 2种制动模式下制动能量回收利用效率Table 4 Braking energy recovery utilization efficiency of two braking energy recovery modes

从图11及表4可看出,在制动能量回收过程中,采用新能量回收利用模式的新型制动能量回收系统能够回收利用更多的制动能量,能量回收利用效率比单独向锂电池充电的普通制动能量回收系统提高了5.01%.

以上实验证明,该新型制动能量回收系统所选用的车载电器(例如加热座垫、第三制动灯、散热风扇等)结构简单,工作稳定可靠,电动汽车正常行驶时,由车载电池为车载电器提供稳定的电压,电流.当电动汽车制动时,电控开关闭合,制动能量回收系统和车载电池通过AC/DC,DC/DC转换稳压装置共同为车载电器提供相对稳定的12 V电压、电流.因此,该新型制动能量回收系统可以很好地运用在长安奔奔mini轻型纯电动汽车上.

4 结论

1)针对电动汽车制动能量回收效率偏低的问题,分析了产生的原因,并提出了一种兼顾制动能量回收和利用的设计方案,该方案以长安奔奔mini电动车为样车,通过合理选配车载电器,直接利用一部分再生制动能量.这不仅能减小电池充电负荷,而且成本低、易实现,简单有效.

2)基于上述制动能量回收改进设计方案,构建了一种新型制动能量回收系统模拟实验平台,采用并行制动控制策略进行实验验证,测出了电机转速及其对应的功率、时间,整理数据后得到转速、功率随时间变化的历程曲线,并计算出制动能量回收利用效率.通过实验验证了新型制动能量回收系统的可行性、有效性.

3)该新型制动能量回收系统可以有效回收利用制动能量,并且结构简单,工作可靠.在高速行驶条件下制动,且制动器制动力一定时,能使制动能量回收利用效率从27.58%提高到32.59%.

References)

[1]罗禹贡,李蓬,金达锋,等.基于最优控制理论的制动能量回收策略研究[J]. 汽车工程,2006,28(4):356-360.Luo Yugong,Li Peng,Jin Dafeng,et al.A study on regenerative braking strategy based on optimal control theory[J].Automotive Engineering,2006,28(4):356-360.(in Chinese)

[2]唐鹏,孙骏.电动汽车驱动系统再生制动特性分析与仿真[J].移动电源与车辆,2006(4):37-40.Tang Peng,Sun Jun.Analysis and simulation of regenerate braking of driving system for electric car[J].Movable Power Station& Vehicle,2006(4):37-40.(in Chinese)

[3]杨忠颇,高惠民.电动汽车电力驱动系统浅析[J].汽车维修与保养,2011(10):24-30.Yang Zhongpo,Gao Huimin.Analysis of electric driving system for electric car[J].For Repair & Maintenance,2011(10):24-30.(in Chinese)

[4]谭元文,刘溧.电动汽车再生制动系统的结构与控制策略研究[J].北京汽车,2007(2):15-18.Tan Yuanwen,Liu Li.Analysis of the regenerative braking system for the electric car and study on its control strategy[J].Beijing Automotive Engineering,2007(2):15-18.(in Chinese)

[5]Ahn J K,Jung K H,Kim D H,et al.Analysis of a regenerative braking system for hybrid electric vehicles using an electro-mechanical brake[J].International Journal of Automotive Technology,2009,10(2):229-234.

[6]Cao J B,Cao B G.Neural network sliding mode control based on on-line identification for electric vehicle with ultra-capacitor-battery hybrid power[J].International Journal of Control,2009,7(3):409-418.

[7]周宏峰.纯电动城市客车再生制动能量回收系统浅析[J].上海汽车,2011(10):6-8.Zhou Hongfeng.Analysis of the regenerative braking energy recovery system on pure electric city bus[J].Shanghai Auto,2011(10):6-8.(in Chinese)

[8]钱劲.钟再敏.电动汽车电制动特点分析及其控制策略研究[J].上海汽车,2003(2):32-34.Qian Jin,Zhong Zaimin.Analysis of the electric braking features for the electric car and study on its control strategy[J].Shanghai Auto,2003(2):32-34.(in Chinese)[9]John B,Amulya R.Conversion and storage of electrochemical energy[M].Second edition.London:Springer Press,2004:1789-1901.

[10]Zhang Xi,Chris Mi.Management of energy storage systems in EV,HEV and PHEV:vehicle power management[M].London:Springer Press,2011:259-286.

[11]阳如坤.锂离子动力电池制造发展之路[J].新材料产业,2010(10):59-62.Yang Rukun.The development path of the lithium-ion battery manufacturing[J].Advanced Materials Industry,2010(10):59-62.(in Chinese)

[12]Richardson G,Denuault G,Please C P.Multiscale modelling and analysis of lithium-ion battery charge and discharge[J].Journal of Engineering Mathematics,2012,72(1):41-72.

[13]Peng D,Zhang Y,Yin C L,et al.Combined control of a regenerative braking and antilock braking system for hybrid electric vehicles[J].International Journal of Automotive Technology,2008,9(6):749-757.

[14]Giancarlo G,Lorenzo M.The automotive chassis[M].London:Springer Press,2009:231-245.

[15]Zhang J L,Yin Ch L,Zhang J W.Improvement of drivability and fuel economy with a hybrid antiskid braking system in hybrid electric vehicles[J].International Journal of Automotive Technology,2010,11(2):205-213.

[16]金云学,江 勇,成志方.新型节能型两段加热热泵开水器的研制[J].江苏科技大学学报:自然科学版,2011,25(2):140-143.Jin Yunxue,Jing Yong,Cheng Zhifang.The development of two section of new energy-saving heating heat pump of water boiler[J].Journal of Jiangsu University of Science and Technology:Natural Science Edition,2011,25(2):140-143.(in Chinese)

[17]陈焕江.汽车运用工程学[M].2版.北京:机械工业出版社,2010:60.

[18]张文春.汽车理论[M].2版.北京:机械工业出版社,2010:16.

[19] Zhang JingMing,Du WeiNan,Wang XiuHu.Development of parallel regenerative braking controller[C]∥International Conference on Information Science,Automation and Material System.Zhengzhou,China,Vols.219-220:1161-1164.

[20]魏海峰.轮毂电机驱动电动车复合制动控制实验研究[J].江苏科技大学学报:自然科学版,2011,25(2):154-157.Wei Haifeng.The composite brake control experimental research of electric vehicle with hub motor drive[J].Journal of Jiangsu University of Science and Technology:Natural Science Edition,2011,25(2):154-157.(in Chinese)