碳纤维/环氧树脂复合材料钻削温度场建模与试验

2013-02-28鲍永杰高航梁延德朱国平

鲍永杰,高航,梁延德,朱国平

(大连理工大学 机械工程学院,辽宁 大连116023)

0 引言

碳纤维/环氧树脂(C/E)复合材料具有质量轻、模量高、比强度大等诸多优点,已广泛地应用于航空航天、汽车等领域。制孔加工是在复合材料二次加工中最为常用的加工工艺,但是,由于复合材料呈现各向异性、热导率低、硬度高、层间强度低以及树脂基体对温度敏感等特点,导致钻孔时易产生分层、撕裂等缺陷,严重影响加工质量和精度[1-2]。

C/E 复合材料中,碳纤维和环氧树脂(AG80)的热膨胀系数有很大差别,尤其是环氧树脂的粘接强度受到温度变化的影响,钻孔时产生的切削热所形成的温度场具有很高的梯度,从而产生热应力,可能引起材料加工质量恶化。同时,受切削热影响软化的树脂,粘附在刀具表面严重影响刀具的切削性能,也使得缺陷产生的几率增加。尤其当加工区域的温度超过树脂基体的玻璃化温度(约为200 ℃)时,树脂的强度、弹性模量等力学性能出现急剧下降[3]。由此可见,钻削温度对C/E复合材料零部件的加工质量以及刀具耐用度有着至关重要的影响。

目前,对C/E 复合材料钻孔热影响方面的研究相对较少,Loewen 等[4]基于Jaeger 摩擦系数理论分析对刀具切削温度进行了研究。Agapiou 等[5]也基于前者的理论用于预测钻孔过程中的热现象。在激光钻孔方面,Cheng 等[6]运用有限差分法(FDM)来建立复合材料激光钻孔过程中的三维温度场模型,来预测激光照射复合材料下孔的形状、尺寸。Voisey 等[7]建立了复合材料激光钻孔过程中的二维温度场模型,以此研究钻孔过程中碳纤维膨胀的机制。鲍永杰等[8]针对金刚石磨料刀具建立了钻削温度场模型。这些工作丰富了钻削碳纤维复合材料热影响方面的研究。而对于麻花钻钻削碳纤维复合材料时的温度场分布规律和纤维方向对温度场的影响等方面仍鲜有报道,更无较准确的数值模型。

本文针对单向C/E 复合材料各向异性、成分不均匀等特点,通过对各组分材料热特性参数进行均匀化假设,采用FDM 建立钻孔过程中的温度场数值模型,分析钻孔温度场随纤维方向变化的分布规律。通过预埋热电偶和红外测温方法,对温度场模型进行试验验证,对比0°和90°纤维方向温度变化规律,分析出口侧温度场分布特点。

1 钻削制孔温度场模型的建立

1.1 热物理特性参数的假设

C/E 复合材料是通过将碳纤维预浸材料层铺热压成型的,纤维方向同一个方向排布称为单向纤维复合材料。由于C/E 复合材料各向异性,为了简化计算需要对其热物理特性参数进行假设。C/E 复合材料中的碳纤维和树脂材料在热物理特性上有很大的差异。针对二者之间热物理特性的差异以及叠层结构的特点,本文在建立钻削制孔温度场模型时对C/E 复合材料热特性参数进行了均匀化处理,并提出以下假设:

1)碳纤维均匀分布于树脂基体中,并假设材料内部不存在分层、夹杂、气孔等制造缺陷;

2)碳纤维与树脂基体紧密接触,其接触阻抗忽略不计;

3)在瞬变的温度场环境中C/E 复合材料的热特性参数保持恒定,不随温度的变化而变化。

在平行纤维方向,热传导过程中纤维、树脂均为连续相;在垂直纤维方向上树脂为连续相而纤维为离散相,对C/E 复合材料进行均匀化处理时的计算[9]如下:

式中:ρc、cc分别为碳纤维的密度与热容;ρr、cr分别为环氧树脂的密度与热容;ρ、c 分别为C/E 复合材料的密度与热容;kc、kr分别为碳纤维和树脂的导热系数;kh为C/E 复合材料在平行纤维方向上的导热系数;kl为C/E 复合材料在垂直纤维方向上的导热系数;Vc为碳纤维的体积含量。

1.2 钻削温度场导热微分方程的离散化模型

在C/E 复合材料钻削制孔过程中,温度场一直处于非稳态,随着钻头的深入,温度持续升高。根据传热和传质基本原理中的能量守恒定律和傅里叶公式,在直角坐标系上建立其三维、非稳态导热偏微分方程,如(5)式所示:

式中:q(x,y,z)为热源的热流密度;T 为相对温升。

钻削复合材料的温度场模型及边界条件示意图如图1 所示。其中:vf为进给速度;主切削刃和横刃在去除材料中起主要作用,产生的热设为q1;副切削刃产生的热q2很小,在此忽略不计。试件模型的上下表面为对流换热表面(钻头作用区域除外),前后左右4 面因为受热源影响较小设为绝热表面。相比于固体热传导与对流换热,热辐射影响很小,在此忽略不计。

图1 钻削制孔温度场模型Fig.1 The temperature field model of drilling C/E composite

在整个试件区域内进行网格划分,设网格在x,y,z 3 个方向上的步长分别为Δx,Δy,Δz,时间步Δt,Nx,Ny,Nz分别为3 个方向上的网格步数,Nt为时间步数。

对微分方程(5)式采用向前差分和中间差分法转化为有限差分形式的显式表达:

式中:

钻孔时,麻花钻的主切削刃和横刃所形成的热源可以看成一个圆锥形热源,并随刀具的进给向下移动,计算时令热源所经过节点的导热系数为0(材料被有效去除).由于纤维方向和切削线速度的影响,q1在沿投影圆的径向方向上与圆周方向上均存在一定的差异。图2(a)所示为切削方向相对纤维方向的角度变化关系。图2(b)所示为沿径向方向上热源q1的分布趋势图,由于径向方向上切削刃线速度与半径呈正比,刀具相对材料的摩擦距离亦与半径呈正比,故取热源大小也与半径呈正比。r0=r1/2,假设r0处的热源大小为平均热流密度q0.在r0圆周方向上q1的分布如图2(c)所示。在与纤维平行的方向上,刀具通过不断将切削层材料与基体材料分离形成切屑,以破坏树脂和纤维之间界面为主,所以所需切削力较小,产生切削热相应也较少。而在垂直纤维方向上,由于碳纤维强度和硬度高于树脂的粘接强度,因此所需切削力较大,产生的切削热相应也较多[10]。如图2(c)所示,在钻削单向C/E复合材料时,热源强度沿圆周方向上θ =90°时最高,而在θ=0°时最低,0° <θ <90°时的热源强度可线性插值得来。圆锥形热源区域的边界条件及其差分形式如(8)式所示:

钻孔所消耗的能量,绝大部分转换为热能。能量主要传递给试件、刀具、切屑以及周围环境。假设总消耗的能量中有η 传递给试件,则平均热流密度q0如(9)式所示[11]:

式中:η 为传递给试件的能量比例系数;M 为扭矩;ω 为角速度;Fz为轴向力。

温度场模型的四周侧面几乎不受钻削热源的影响,温度值趋近于环境温度,可视为绝热表面,其边界条件的有限差分形式如(10)式所示:

温度场模型中上、下表面为对流换热表面,边界条件及其有限差分形式如(11)式和(12)式所示:

图2 刀具圆锥形热源q1的分布Fig.2 Conical heat source q1 of drill

温度场模型中各节点初始条件如(13)式所示:

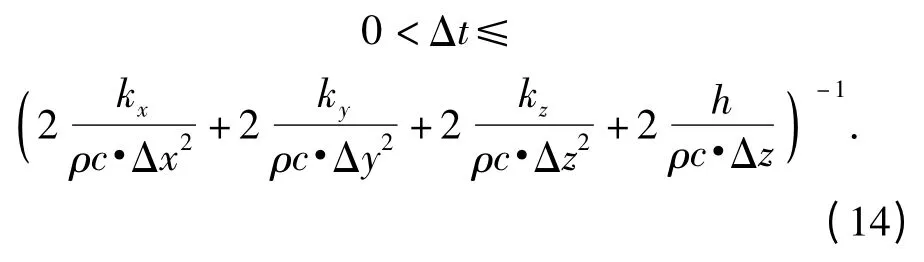

对于非稳态热传导问题有限差分方程的显示表达,模型离散化处理时其网格步长、时间步长的划分需满足方程求解时的收敛性和稳定性,因此模型中的时间步长Δt 的确定需满足以下条件:

2 试验条件

2.1 试验材料与刀具

试验中所使用材料为单向C/E 复合材料,型号为T300/AG80,纤维的体积比为60% ±5%,板材厚5.5 mm,其热物理特性参数如表1 所示[12]。试验刀具为标准的硬质合金麻花钻,直径10 mm.

表1 单向C/E 复合材料的热物理特性参数Tab.1 Thermophysical parameters of unidirectional C/E composites

2.2 试验系统

钻孔试验过程中,对切削力和切削温度进行数据采集,试验系统示意图如图3 所示。钻孔时,切削力由Kistler 9271A 测力仪检测,经Kistler 5007 电荷放大器后传输给USB8516 数据采集卡进行数据采集并储存在计算机中。同时,采用FLIR 公司生产的A40M 型红外测温仪对制孔出口处的温度场分布进行检测。为了获得钻头切削区域的温度值,采用预埋K 型热电偶的方式检测不同位置处切削区域的温度,热电偶分布如图3 所示,在试件的热电偶分布位置反向钻φ0.8 mm 盲孔,用于预埋热电偶,由于加工缺陷经常在试件出口处产生,因此热电偶的埋入深度为距出口表面1 mm.

图3 钻削制孔试验系统示意图Fig.3 The drilling experimental system

3 热源加载条件的确定

在干加工条件下,采用硬质合金标准麻花钻对单向C/E 复合材料进行制孔(主轴转速为3 000 r/min,进给速度为25 mm/min),其轴向力及扭矩的变化如图4 所示。从图中可看出,制孔过程中轴向力的稳定值为200 N,扭矩的稳定值为0.20 N·m.轴向力及扭矩的值是所建模型中所需的热源加载条件,用于(10)式中。不采用任何冷却方式可认为试件处于空气自然对流环境,对流换热系数 h =20 W/(m2·K).

能量比例系数利用K 型热电偶测量试件出口处各位置的温升,热电偶的位置示意图分别如图3中1 ~5 所示。

热电偶1 和2 所测值分别为149 ℃、142 ℃,热电偶3 和4 所测值分别为166 ℃、158 ℃,中心处热电偶5 所测温度为184 ℃.由于钻头中心处的横刃先于主切削刃出来,导致中心处的热电偶在横刃出来后就被切断而信号紊乱,因此热电偶5 所测的温度为横刃刚出来时刻的温度。将垂直纤维方向上所测的温升最高值输入所建模型中,并反求出此条件下传递给试件的能量比例系数。计算结果表明能量比例系数为17%.

图4 钻孔过程中的轴向力、扭矩Fig.4 The thrust force and torqe during drilling

依据试验所得数据以及能量比例系数,单向C/E复合材料钻削制孔温度场模型中的热源q1、对流换热条件的加载条件如表2 所示。

表2 温度场模型的对流换热、热源加载条件Tab.2 Convective and loading conditions of the temperature field model

4 结果与讨论

4.1 纤维不同方向上的温升

将利用温度场模型模拟计算的某处温升过程与试验测的温升曲线进行对比,如图5 所示,图5(a)、图5(b)分别为出口处纤维方向为0°和90°两个不同位置的模拟值和试验值的比较,图5(c)为中心处的温升对比曲线。从图中可知,采用温度场模型计算的温升曲线与实测温升曲线有较高的一致性,在平行纤维方向上温升要明显高于垂直纤维方向的温升,中心处温升与平行纤维方向温升相差不多。

4.2 出口处温度场分布

图5 出口处各位置的模拟值和试验值随时间变化曲线Fig.5 The time-temperature curves at different locations

复合材料钻孔过程中,分层、毛刺、烧伤等缺陷常集中在出口侧[12],因此选择出口处温度场作为研究对象。麻花钻钻孔时,横刃和主切削刃起主要的切削作用,因此选择横刃刚钻出试件底部和主切削刃全部钻出试件底部2 个时刻研究温度场的分布和变化规律。

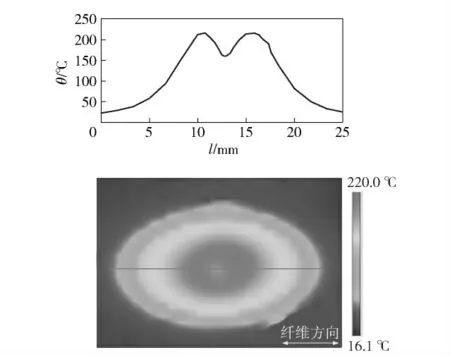

图6、图7 所示分别为横刃刚钻出试件底部时刻出口处模拟温度场分布和红外测温仪所测得的温度场分布。从两图中可看出,由于单向C/E 复合材料的出口处温度场均为椭圆形,在平行纤维方向上的温度要高于其他方向,垂直纤维方向处温度最低,这与上面针对平行纤维和垂直纤维2 点模拟计算和测温结果相一致。单向复合材料在平行纤维方向的导热系数为4.6 W/(m·K),垂直于纤维方向的导热系数为0.42 W/(m·K),加工过程中切削热主要沿碳纤维束方向传导,而在垂直纤维方向上热量则通过树脂以及树脂和碳纤维间的界面来传递。导热系数在不同方向上的巨大差异,使得在沿纤维方向上热量传输快,温度场分布广,而在垂直纤维方向上,热量传递较慢,温度场分布区域小,因此形成孔出口侧温度场椭圆形分布的特点。从椭圆长轴上的温度分布曲线可以看出,此时在钻头中心处的温度最高,形成单峰曲线。

图6 横刃刚钻出时刻出口处温度场的模拟结果Fig.6 The predicted temperature field distribution in the exit while chisel edge drills out of the workpiece

图7 横刃刚钻出时刻出口处温度场分布试验结果Fig.7 The measured temperature field distribution in the exit while chisel edge drills out of the workpiece

从模拟结果和试验结果比较来看,此时刻出口处温度场分布有较高的一致性,模拟结果的最高温为190.9 ℃,红外试验所测出口处最高温为201.0 ℃.

当钻头继续向下进给,主切削刃全部钻出材料底部,此时材料底部的温度场模拟分布和红外测温仪所测温度场分布分别如图8 和图9 所示。从图中可看到,此时由于主切削刃的作用,温度总体上升,宏观上也表现为温度场的椭圆形分布。但其分布规律与横刃钻出时刻略有不同,中心处不再是温度最高处,从图8 和图9 中均可看出主切削刃中点附近为温升最高处。从椭圆长轴上的温度曲线也可看出主切削刃中点处温度最高,中心处稍低,形成一个双峰的曲线。其原因为中心横刃和部分主切削刃不参与切削加工,而其余主切削刃部分仍在切削中,导致最高温出现在主切削刃上。

图8 主切削刃钻出时刻出口处温度场的模拟结果Fig.8 The predicted temperature field distribution in the exit while cutting edges drill out of the workpiece

图9 主切削刃钻出时刻出口处温度场的试验结果Fig.9 The measureded temperature field distribution in the exit while cutting edges drill out of the workpiece

从模拟和试验结果对比分析可知,二者温度场分布较好的一致性,从而验证了钻孔温度场模型具有良好的准确性。

5 结论

1)在对C/E 复合材料热物理特性均匀化假设的基础上,利用有限差分法建立了C/E 复合材料麻花钻制孔温度场数值模型。

2)利用所建模型计算所得钻孔时的温升和出口温度场分布与试验结果有较高的一致性,所建模型具有较高的精度和可信性。

3)采用麻花钻对C/E 复合材料钻孔时温升和温度场分布有明显的方向性,出口处温度场的分布呈椭圆形且椭圆的长轴与纤维方向一致。

References)

[1]Davis D C,Wilkerson J W,et al.A strategy for improving mechanical properties of a fiber reinforced epoxy composite using functionalized carbon nanotubes [J].Composites Science and Technology,2011,71(8):1089 -1097.

[2]Perret B,Schartel B,Stob K,et al.Novel DOPO-based flame retardants in high-performance carbon fibre epoxy composites for aviation[J].European Polymer Journal,2011,47(5):1081 -1089.

[3]Foreman J P,Porter D,Behzadi S,et al.Predicting the thermomechanical properties of an epoxy resin blend as a function of temperature and strain rate[J].Composite Part A:Applied Science and Manufacturing,2010,41(9):1072 -1076.

[4]Loewen E G,Shaw M C.On the analysis of cutting-tool temperatures[J].Transactions on ASME,1954,76(2):217.

[5]Agapiou J S,Devries M F.On the determination of thermal phenomena during drilling—part Ⅰ.analytical models of twist drill temperature distributions [J].International Journal of Machine Tools and Manufacture,1990,30(2):203 -215.

[6]Cheng C F,Tsui Y C,Clyne T W.Application of a three-dimensional heat flow model to treat laser drilling of carbon fibre composites[J].Acta Materialia,1998,46(12):4273 -4285.

[7]Voisey K T,Fouquet S,Roy D,et al.Fibre swelling during laser drilling of carbon fibre composites[J].Optics Andlasers in Engineering,2006,44(11):1185 -1197.

[8]鲍永杰,高航,马海龙,等.单向C/E 复合材料磨削制孔温度场模型的研究[J].机械工程学报,2012,48(1):169 -176.BAO Yong-jie,GAO Hang,MA Hai-long,et al.Research on temperature field model during grinding-drilling of unidirectional carbon/epoxy composites[J].Journal of Mechanical Engineering,2012,48(1):169 -176.(in Chinese)

[9]Korab J,Stefanik P,Sebo P,et al.Thermal conductivity of unidirectional copper matrix carbon fibre composites[J].Composites Part A:Applied Science and Manufaturing,2002,33(4):577 -581.

[10]Lasri L,Nouari M,EI Mansori M.Modelling of chip separation in machining unidirectional FRP composites by stiffness degradation concept [J].Journal of Composite Materials.2009,69(5):684 -692.

[11]Bono M,Ni J.A model for predicting the heat flow into the workpiece in dry drilling[J].Journal of Manufacturing Science and Engineering,2002,124(4):773 -777.

[12]Radcliffe D J,Rosenberg H M.The thermal conductivity of glassfibre and carbon-fibre/epoxy composites from 2 K to 80 K[J].Cryogenics,1982,22(5):245 -249.