DNAN 基熔铸炸药成型过程数值仿真

2013-02-28蒙君煚张向荣周霖

蒙君煚,张向荣,周霖

(北京理工大学 爆炸科学与技术国家重点实验室,北京100081)

0 引言

炸药熔铸过程是将熔融态炸药注入模具,然后冷却凝固为具有一定形状和尺寸药柱的工艺过程[1-2]。这种装药工艺容易导致药柱内部出现缩孔、缩松和裂纹等缺陷,而这些缺陷是产生弹药发射安全性等问题的主要诱因[3]。为此,必须设法改进浇注工艺,提高熔铸炸药装药质量。对熔铸炸药成型过程进行数值模拟研究,则有助于确定合理的相关工艺参数。

目前,铸造行业的常用计算软件ProCAST 已经被用于熔铸炸药成型过程的仿真计算[1-2,4-5],并给出了改进熔铸炸药装药质量的一些措施。但是,这些计算模拟都是基于非结构网格,无法得到液态炸药冷却凝固时清晰的固液界面。相对结构网格而言,非结构网格可以更好地适应复杂的几何边界,对大变形的处理能力强[6],这也是ProCAST 软件内部采用非结构网格的主要原因。另一方面,对于简单的几何外形,在模拟流动问题时,非结构网格在流线方向易引起数值上的虚假扩散[7],而结构网格能够很好地处理这一问题。在炸药熔铸成型计算中,大变形和虚假扩散问题都是重要的,前者涉及炸药冷却凝固过程,后者则与流动和传热过程相关。

DNAN 基熔铸炸药是当今国内外重点发展的一类不敏感炸药,可实现战斗部低易损性,提高战斗部的毁伤效能。但对于DNAN 基熔铸炸药成型机理方面的研究鲜有报道。因此,对DNAN 基熔铸炸药成型过程进行数值仿真具有重要意义。

1 计算模型

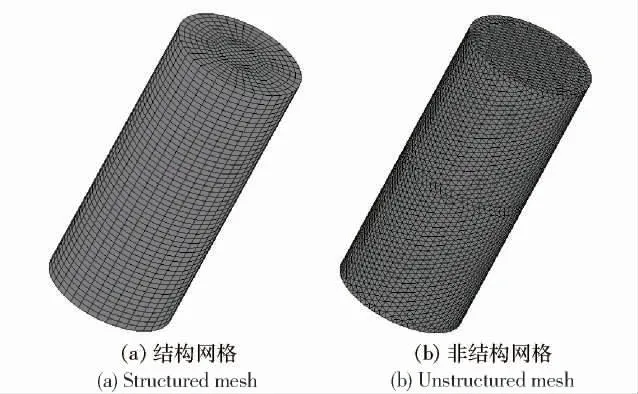

对于应力场的计算,由于采用非结构网格,较方便的建模方法是先在外部CAD 软件(如UG)中建立几何模型,然后在ProCAST 软件自带的MESHCAST 模块中剖分网格。对于流场和温度场的计算,由于采用结构网格,MESHCAST 模块不具有剖分结构网格的功能,只能从外部直接导入已经剖分好的结构网格模型。在这方面,ProCAST 软件的接口并不是很好,但可通过相对繁琐的方法来实现。例如可通过如下步骤:首先在TRUEGRID 软件中创建结构网格模型,并导出为NASTRAN 格式的数据文件;然后将该数据文件导入至PATRAN 软件中,单独导出各个子模型网格;最后在MESHCAST 模块中对各子模型网格进行合并得到最终的结构网格。图1 显示了剖分好的结构网格和非结构网格。这2 种网格各自包含了2 种材料,即模具和炸药。模具壁厚2 mm,内筒直径40 mm,高100 mm.为了便于研究工艺参数对熔铸炸药品质的影响,将模具分为上下两部分。对于结构网格和非结构网格,分别包含17 340 个单元和53 188 个单元,每个单元的典型边长均约2 mm.

图1 计算网格Fig.1 Computational mesh

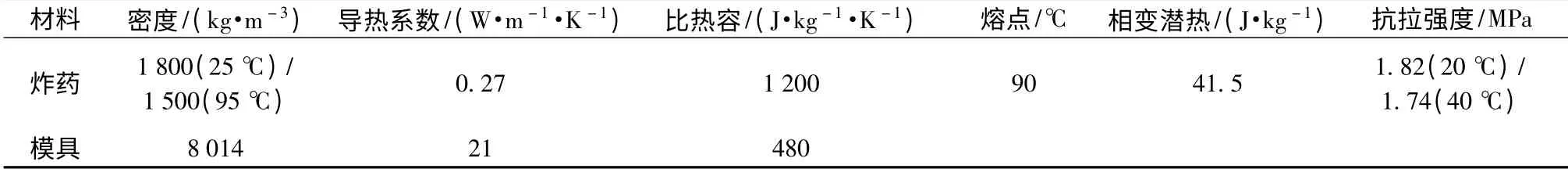

流场和温度场的控制方程相对简单,前者可用不可压流体Navier-Stokes 方程描述,后者可用包含相变潜热的导热方程描述。对于熔铸炸药成型过程中的缩松缩孔,采用固相率法和补缩距离相结合的方法进行预测[8],相关参数采用ProCAST 软件默认设置。对于裂纹,则通过计算炸药内部的应力场来进行预测,如果在凝固冷却过程中,炸药内部某位置处的等效应力值大于炸药的抗拉强度,则该位置可能产生裂纹。若要计算应力场,材料的本构关系必须给定。在炸药熔铸成型过程中,可忽略模具的变形,设定为刚体模型;根据炸药的力学性能随温度变化明显,且其应力变化曲线基本可分为2 段,在不同温度下采用弹塑性双线性硬化模型对其成型过程中的应力场进行计算[4]。材料的主要参数如表1 所示,表中炸药数据为实测结果。

表1 DNAN 基熔铸炸药和模具材料参数Tab.1 Material parameters for DNAN-based melt-cast explosive and mould

2 结果与讨论

2.1 不同网格凝固对比

图2 为熔铸炸药浇注凝固过程中典型固液界面随时间的变化规律,图中黑色表示液态,灰色表示固态,二者之间的界面即为固液界面。显然,结构网格能够比非结构网格更清晰地显示炸药凝固过程中的固液界面运动规律,尽管后者的网格密度比前者高2 倍(53 188∶ 17 340).

此外从图2 中还可看出,无论是结构网格还是非结构网格,液态炸药自由表面随凝固时间增加逐渐下降,最后形成一个下凹的固态炸药表面。这主要是由于炸药在固态和液态的密度差导致的。一般情况下,液态物质凝固后密度会增加,使得凝固后体积减小。

图3 为炸药内典型位置处的温度随时间的变化曲线。图中点1 至点5 为柱形炸药对称轴中点到外表面等距分布的5 个点。从它们各自的温度曲线可知,各点温度随时间不断下降,当凝固时间为18 000 s时,整个炸药已经基本凝固冷却至常温状态。其中,点1 和点2——即靠近整个炸药几何中心处的温度曲线,在90 ℃附近几乎是水平的。这是由于相变潜热以及远离炸药表面使得温度下降速率慢共同导致的。点5 为炸药外表面并与模具共界面的点,从温度曲线看,由初始温度20 ℃上升至65 ℃左右,然后开始降温。另一方面,由于模具外表面为常温状态,高温液态炸药在模具中的冷却凝固过程实际上就是一个高温热源向环境的散热过程,因而可以看到对于同一时刻,炸药从内部至外部的温度分布是从高到低的。

图2 结构网格(上一行)与非结构网格(下一行)计算的固液界面Fig.2 Interface between solid and liquid calculated by structured (previous line)and unstructured mesh(the next line)

图3 DNAN 基熔铸炸药内部典型位置温度随时间变化Fig.3 Temperature variation of typical locations in a DNAN-based melt-cast explosive

2.2 不同工况对凝固影响

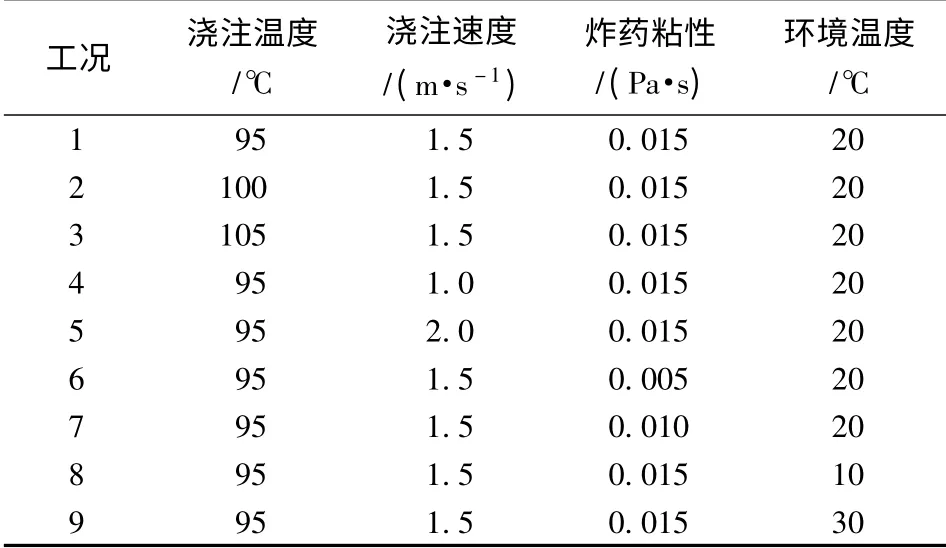

为了比较浇注条件、炸药粘性及环境温度对炸药凝固后其内部缩松缩孔及热应力分布的影响,对比研究了9 种工况,如表2 所示。其中,工况1 ~工况3 是为了比较在其余条件相同时,不同的浇注温度对模拟结果的影响;与此类似,工况1、工况4、工况5 对比研究不同浇注速度的影响;工况1、工况6、工况7 对比研究不同炸药粘性的影响;工况1、工况8、工况9 对比研究不同环境温度的影响。

表2 数值实验对比研究方案Table 2 Schemes for contrast simulation

图4 比较了9 种工况下炸药凝固冷却后的缩松缩孔剖面图(轴对称面)。图中深灰色区域表示没有缩孔现象,浅白色区域表示存在缩孔区域。总体上,图中9 种工况下的缩孔缩松差别不大,这说明仅通过改变浇注条件、环境温度和炸药粘度无法有效消除或减少缩孔缩松缺陷。

图4 DNAN 基熔铸炸药凝固后的缩松缩孔缺陷Fig.4 Shrinkage of DNAN-based melt-cast explosive after solidification

表3 为9 种工况下炸药的凝固时间及冷却过程中热应力极值。这里的凝固时间是指液态炸药完全凝固变为固态炸药时(固相率为100%)对应的时刻。从表中数据可知,浇注速度(工况1、工况4、工况5)与炸药粘性(工况1、工况6、工况7)对凝固时间和应力极值并无大的影响,而浇注温度(工况1、工况2、工况3)和环境温度(工况1、工况8、工况9)则对凝固时间和应力极值都有较大的影响。随着浇注温度升高,凝固时间增加,应力极值增大;当浇注温度从95 ℃升高至105℃时,凝固时间增加了约21%,应力极值增大了35%.另一方面,随着环境温度的升高,凝固时间增加,应力极值减小;当环境温度从10 ℃升高至30 ℃时,凝固时间增加了约33%,应力极值降低了约61%.因此,从避免熔铸炸药裂纹(减小热应力值)的角度,应当在较低的浇注温度下,尽量提高环境的温度,尽管这样会稍微延长凝固时间。

表3 DNAN 基熔铸炸药凝固时间和有效应力极值Tab.3 Solidification time and maximum effective stress of DNAN-based melt-cast explosive

2.3 炸药凝固过程优化

由前面分析可知,炸药内的缩孔缩松现象无法通过改变浇注条件、炸药粘度和环境温度来有效消除。实际上,缩孔缩松现象的产生是由于液态炸药在冷却凝固过程中,某些区域没有得到有效的补缩导致的,或者说补缩通道被堵死了。因此,为了保持补缩通道的畅通,应当在模具上部进行适当保温。

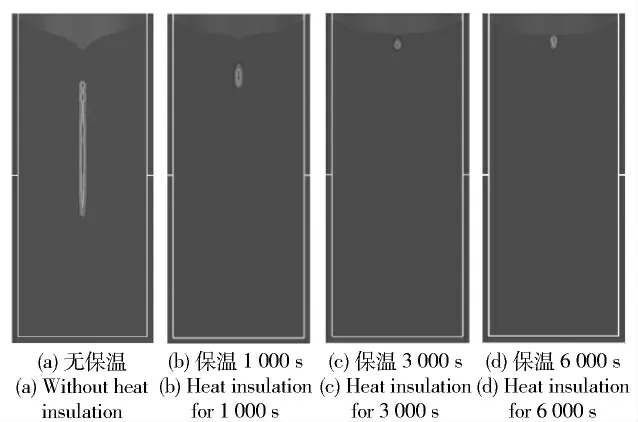

图5 对比了模具上部外表面在不同保温(95 ℃)时间下炸药内部缩孔缩松现象。除保温时间外,其余计算参数与前面的工况1 相同。图6 比较了保温对补缩通道的影响,图中显示了保温与否在1 300 s时刻的固液界面(图6(a)中棒形区域以及图6(b)中胡萝卜形区域表示液态)。由图6 可知,保温可以使补缩通道更宽、且保持更长时间,因而对消除或减少缩孔缩松具有重要作用。

图5 模具上表面保温时间对缩孔缩松影响Fig.5 Effect of heat insulation time on upper surface of the mould on shrinkage

图6 保温对补缩通道的影响Fig.6 Effect of heat insulation on feeding channel

图5表明,对上模作适当的保温处理,不但可以有效减小炸药内部缩孔缩松区域的体积,而且还可以使这些有缺陷的区域尽量地往自由表面位置移动,从而获得较高装药质量的熔铸炸药。另一方面,并不是保温时间越长越好。首先,从图中可知,保温6 000 s 与保温3 000 s 的效果区别不大,似乎更长的保温时间并不能完全消除缩孔缩松缺陷。其次,保温时间的增加,会导致整个熔铸炸药的冷却凝固时间延长。以整个炸药的中心点(图3(a)中点1)为例,图7 比较了上述4 种保温情况下该点的温度随时间的变化规律。当上模保温6 000 s 时,炸药中心点的温度冷却至20 ℃时需要18 000 s 左右,而无保温情况下只需15 000 s.这相当于保温100 min,中心点的冷却时间需要延长20%的时间(相对于无保温情形)。此外,随着保温时间的延长,中心点的温度冷却曲线上会出现2 个拐点,特别是对于保温6 000 s的情形。其中,第1 个拐点的出现与是否保温无关,主要是相变潜热以及远离炸药表面使得温度下降速率慢共同导致的;第2 个拐点则是由于上模保温导致的。

由前面的分析可知,减少浇注温度和模具外表面空气温度的梯度可以有效降低炸药内的热应力值,防止或减少热裂纹的产生;对上模具外表面进行保温处理,则可以有效减少炸药内的缩孔缩松现象。但是,上述措施都会带来另外一个问题,即炸药冷却凝固时间的延长。若改变下模具外表面的换热介质,不采用空气,而选用较高温度的水,同时上模具外表面进行保温处理,则可以兼顾解决上述3 个问题。例如,对上模具保温1 h,下模具采用30 ℃恒温水浴,经计算表明,缩孔缩松位置可以上移至自由表面附近(图8 中工况10);同时,冷却时间只需2 h,而不保温也不采取水浴时需要5 h(见图9).

图7 保温对炸药内部典型位置温度变化影响Fig.7 Effect of heat insulation on temperature variation at typical location of explosives

图8 保温和水浴对缩孔缩松的影响Fig.8 Effects of heat insulation and water bath on shrinkage

图9 保温和水浴对凝固时间的影响Fig.9 Effects of heat insulation and water bath on solidification time

3 结论

利用结构网格和非结构网格各自优点,通过ProCAST 软件数值模拟了炸药熔铸成型过程。对比研究了浇注温度和速度、炸药粘度、换热条件(包括模具周围介质种类和温度),以及保温等因素对熔铸炸药内部品质的影响规律。得出结论:

1)利用结构网格计算流场和温度场、非结构网格计算应力场的方法可以同时获得炸药浇注凝固过程中清晰的固液界面及合理的缩孔缩松、热应力分布。

2)降低浇注温度与模具外周围流体介质温度之间的梯度可以有效减小熔铸炸药内部的热应力值。对模具上表面进行保温处理,可以有效减少熔铸炸药内部的缩孔缩松现象。

3)针对文中的模具和装药尺寸,综合考虑DNAN 为基熔铸炸药品质和冷却凝固速率的初步优化方案为模具上表面保温1 h,模具下表面30 ℃恒温水浴。

References)

[1]李敬明,田勇,张明,等.熔黑梯炸药凝固过程的数值模拟与实验验证[J].含能材料,2009,17(4):428 -430.LI Jing-ming,TIAN Yong,ZHANG Ming,et al.Numerical simulation and experimental validation of RHT solidification process[J].Chinese Journal of Energetic Materials,2009,17(4):428-430.(in Chinese)

[2]李敬明,田勇,张伟斌,等.炸药熔铸过程缩孔和缩松的形成与预测[J].火炸药学报,2011,34(2):17 -20.LI Jing-ming,TIAN Yong,ZHANG Wei-bin,et al.Formation and prediction of shrinkage hole and shrinkage porosity in explosive during casting process[J].Chinese Journal of Explosives & Propellants,2011,34(2):17 -20.(in Chinese)

[3]陈锐.装药缺陷对发射安全性的影响研究[D].北京:北京理工大学,2006.CHEN Rui.Research on the effects of charge defects on launch safety[D].Beijing:Beijing Institute of Technology,2006.(in Chinese)

[4]田勇.炸药熔铸成型过程监测评价及数值模拟研究[D].北京:中国科学院研究生院工程热物理研究所,2010.TIAN Yong.Process monitoring/evaluation and numerical simulation during casting explosive solidification[D].Beijing:Institute of Engineering Thermophysics of Graduate University of Chinese Academy of Sciences,2010.(in Chinese)

[5]Wang D L,Xie Z Y,Sun W X,et al.Solidification simulation of melt-cast explosive under pressurization[C]∥Proceedings of the 6th International Conference on Physical and Numerical Simulation of Materials Processing.Guilin:Gulin University of Electronic Technology,2012:71 -75.

[6]Gremaud M,Rappaz M.Modeling of foundry processes:differences between various solutions[J].Transactions of the American Foundry Society,2001,109:1 -12.

[7]Patankar S V.Numerical heat transfer and fluid flow[M].New York:Hemisphere Publishing Corporation,1980.

[8]ESI Group,ProCAST 2010.0 User’s Manual [M].Version 2009.1.US:ESI North America,2010.