低温退火磷吸杂工艺对低少子寿命铸造多晶硅电性能的影响

2013-02-25姜丽丽路忠林张凤鸣鲁雄

姜丽丽 路忠林 张凤鸣 鲁雄

1)(西南交通大学材料先进技术教育部重点实验室,材料科学与工程学院,成都 610031)

2)(天威新能源控股有限公司,成都 610200)

(2012年9月8日收到;2012年12月10日收到修改稿)

1 引言

铸造多晶硅(mc-Si)是目前硅晶体太阳电池市场上常用的重要原料.mc-Si在生产过程中常常存在晶体缺陷(位错、晶界)和杂质(金属杂质和过度金属杂质),不仅影响mc-Si的少子寿命,还会影响多晶硅太阳电池的光电转换效率及电池质量[1,2].在mc-Si中,金属杂质,尤其是铁金属杂质(Fei)极易成为较强的电子复合中心.在能带理论中,Fei所形成的能级位于导带和禁带之间,靠近费米能级,属于深能级杂质.当光生载流子产生时,电子会在能级跃迁过程被Fei能级俘获,从而影响了mc-Si太阳电池的光电转换效率.而晶体缺陷处存在较多的不饱和悬挂键,也成为较强的复合中心,导致硅晶体太阳电池光电转换效率的降低,极大地影响硅晶体太阳电池的质量.

为了进一步改善mc-Si的质量,减少mc-Si中金属杂质及晶体缺陷,提高多晶硅太阳电池的光电转换效率,研究人员尝试在硅晶体太阳能电池生产过程中使用磷吸杂的方法来减少硅晶体中的金属杂质及晶体缺陷.该方法也因其可与扩散工艺同时进行的便捷性而得到人们广泛研究[3-7].P´erichaud等[8]采取磷吸杂方式,在900°C的高温进行2—4 h的扩散吸杂,实现了mc-Si中金属杂质的去除,提高了多晶硅太阳电池的光电转换效率.Khedher等[9]在mc-Si两面进行磷扩散,通过高温下的外吸杂作用去除金属杂质,提高了mc-Si扩散后的光诱导电流.Chen等[10]则使用两温度梯度扩散工艺进行磷吸杂实验,结果证明两温度梯度吸杂工艺磷吸杂效果较好.Pletzer等[11]用印刷磷源的扩散方法,研究磷吸杂作用对mc-Si太阳电池电性能的影响,结果表明该种吸杂方法可有效提高mc-Si扩散后的少子寿命.前人所做的大量研究都证明了扩散工艺中的磷吸杂过程可以实现mc-Si中金属杂质的去除,提高多晶硅太阳电池的光电转换效率,但大量磷吸杂工艺的研究都在高温(900—1000°C)下进行.高温过程具有很多的弊端,会影响P在mc-Si中的扩散长度,增加mc-Si中晶体缺陷,加剧了硅片中的内应力.因此高温磷吸杂工艺不仅不能达到较好的吸杂效果,还有可能造成太阳能电池质量及光电转换效率的降低.

还有一点值得提及的是在铸造多晶硅生产过程中,只有硅片少子寿命大于1.2µs的硅片才可以用于太阳能电池的生产和研究中.目前还没有研究考察普通磷吸杂方法对低少子寿命mc-Si性能的影响.本研究针对低少子寿命mc-Si,提出一种新型的低温退火吸杂工艺,去除低少子寿命mc-Si内部Fei杂质,降低了其内部的晶体缺陷.并实现了将该种硅片应用于太阳电池的批量生产,提高该种硅片产出太阳电池的光电转换效率和质量,增加了铸造多晶硅材料在太阳能领域的利用率,节约了铸造多晶硅的生产成本.

2 实验

2.1 硅材料

如前文所述,mc-Si在生产过程中以少子寿命1.2µs为分界,少子寿命小于1.2µs的硅片一般情况下作为不合格品处理,不应用于太阳能电池生产及其相关的研究工作,造成一定浪费.本文选择少子寿命小于1.2µs的多晶硅片(TWNE、China)1200片作为试样,并均匀分成三组.样品中包含同一硅锭上位置相邻硅片若干,以保证后续结果检测的可对比性.实验用多晶硅片规格为,厚度220µm、大小为156 mm×156 mm、电阻率为0.5—3 Ω/cm.

2.2 工艺及检测

实验通过以下过程完成:

1)首先采用微波光诱导衰减法(µ-PCD)对实验硅片进行少子寿命取样检测(WT2000,Semilab,Hangray).µ-PCD法是光伏行业中一种常见的测试少子寿命的方法,其主要原理是使用激光脉冲激发产生电子空穴对.随着电子空穴对的不断复合,电子空穴对浓度降低,硅片电导率下降,使得样品反射的微波能量也随着电导率的下降而不断降低.通过接收样品反射的微波,经计算得到被测样品的少子寿命.

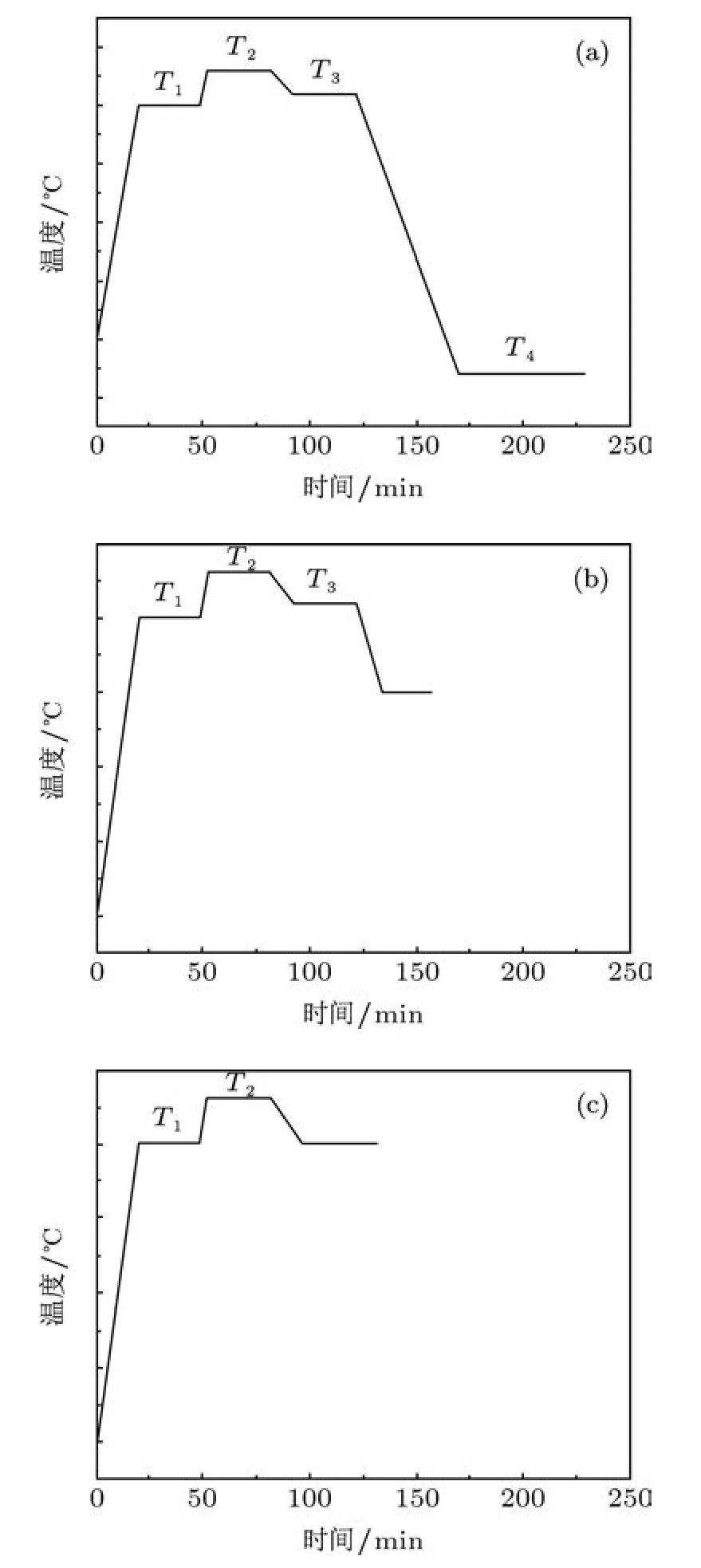

2)使用目前应用于大规模mc-Si太阳能电池的生产工艺将三组实验硅片分别生产成太阳电池.其中生产工艺的主要区别在于扩散工艺的不同.三实验组使用不同工艺温度曲线如图1所示.图1(a)为多温度梯度扩散结合退火工艺的低温退火磷吸杂扩散工艺(R1).工艺在温度稳定在T1=780°C温度时开始,在780°C进行20 min;随后以10°C/min的升温速率升温至T2=830°C,在此温度下工艺运行30 min后,以5°C/min的降温速率降温至T3=810°C,运行时间40 min,再以相同降温速率降温至T4=570°C进行低温退火,退火时间60 min;图1(b)为多温度梯度磷吸杂扩散工艺(R2).其T1,T2,T3温度及工艺时间与R1相同,无T4退火步骤;图1(c)为两温度梯度扩散工艺(R3).R3工艺没有T3及T4温度组.R3工艺中的T1,T2温度与R1相同,但工艺时间上略有区别,其中T1温度工艺时间为25 min,T2温度工艺时间为35 min,工艺时间不同主要是为保证实验条件的统一性,保证三种扩散工艺扩散得方块电阻相同,以减少其对后续实验结果的影响.R3工艺为工厂中常用的扩散工艺,在本研究中作为对比实验组.扩散采用设备为Horizontal Diffusion Furnace TS81003(Tempress,Holland).在扩散工艺完成后,每个工艺组选取5片测试片使用四探针法(4D Automatic four point probe metre 280,Plytec,Germany)进行方块电阻测试,结果取平均值.

3)使用WT2000少子寿命测试仪测试经磷扩散工艺处理后的硅片的少子寿命及Fe-B对(FeiBj).将预先准备的硅锭相邻位置硅片,分别放入三个实验组中,通过FeiBj及少子寿命的测试及表征,比较三组工艺对低少子寿命多晶硅中Fei的去除作用.在p型多晶硅里Fe元素以FeiBj形式存在,是强复合中心,会降低硅晶体太阳电池的效率.FeiBj可以在强光照射被打开,形成Fei和Bj.而Fei对少子寿命的影响远远小于FeiBj对少子寿命的影响.因此WT2000使用强光打开FeiBj键合,分别测试前后少子寿命,通过公式(1)计算,便可得到被测硅片中FeiBj浓度.又因为Fei在mc-Si中大多以FeiBj形式存在,所以FeiBj浓度一般可近似看成Fei浓度[12,13].

其中,C=3.4×1013µs/cm为常数,τbefore为未打开FeiBj键合前的少子寿命,τafter为打开FeiBj键合后的少子寿命,NFe为Fei浓度.

4)使用 IV-measurement(Halm,Gremany)对三实验组每片电池成品进行电性能测试,得到各个实验组电池的光电转换效率.IV-measurement使用模拟太阳光,在AM1.5(1000 mW/cm2)辐照下,通过连接太阳电池正负极测得电池的I-V曲线.

5)在电池成品中取样,进行电致发光(Electroluminescence,EL)成像检测,实验仪器为BT image LIS-RLV6,Australia.通过EL测试结果的比较,得到三种磷扩散工艺对低少子寿命硅片晶体内部缺陷的修复作用.

图1 磷扩散工艺温度曲线示意图 (a)多温度梯度扩散工艺结合低温退火工艺(R1);(b)多温度梯度扩散工艺(R2);(c)两温度梯度扩散工艺(R3)

3 结果

3.1 少子寿命,Fei浓度及方块电阻测试

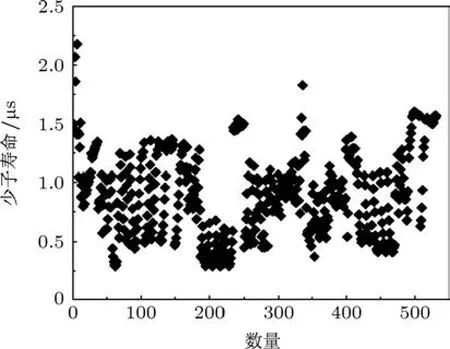

图2为硅片少子寿命测试,结果表明实验用硅片少子寿命平均小于1.2µs.

表1为所选取的相邻位置硅片S1,S2,S3扩散前由(1)式计算所测得NFe值.表2为同样测试方法所测得的 S1,S2,S3分别经 R1,R2,R3工艺扩散后测试所得NFe值,用SR1,SR2,SR3表示.两次测试均采用逐点扫描的方式进行,结果取整个面扫描结果的平均值.测试结果表明R1扩散工艺所得NFe值最低,R2工艺其次,R3工艺最高.

图2 硅片少子寿命测试数据分布图

表3为四探针法测得的三种扩散工艺所得方块电阻平均值,测试结果表明三种扩散工艺得到硅片方块电阻相等,保证了总体实验及测试结果的可对比性.

表1 硅片试样扩散前NFe测试值

表2 硅片试样扩散后NFe测试值

表3 扩散后三组工艺方阻测试值

3.2 硅晶体太阳能电池电性能测试结果

经磷扩散吸杂工艺处理的多晶硅片制成太阳电池后,测试其性能.图3为测试得到的典型I-V曲线图.曲线与横坐标电压(V)的交点,为开路电压Voc,曲线与纵坐标电流(A)的交点为短路电流Isc,Imp,Vmp分别为最大输出电流及最大输出电压,最大输出功率Pmp=VmpImp,即为I-V曲线内面积最大的矩形.定义VmpImp与VocIsc两个矩形的面积比为填充因子FF.太阳电池光电转换效率其中Pin为辐照光输入功率.同时,该测试方法还可以在测试效率的同时,通过计算得到太阳电池串联电阻Rs和并联电阻Rsh.

图3 经处理的硅片制成太阳电池后的典型I-V曲线

三组磷扩散吸杂工艺所产出太阳电池的电性能测试结果平均值如表4所示,R1工艺所生产的太阳电池光电转换效率最高,为16.07%,比R2工艺高0.2%,比R3工艺高1.26%.且R1工艺得到的电池电性能参数Voc,Isc及FF等参数均高于R2和R3工艺.R2工艺与R3工艺对比可得R2工艺所生产的太阳电池的各电性能参数均高于R3.电池电性能测试结果表明,在其他太阳电池生产工艺相同的情况下,R1扩散工艺比其他扩散工艺更能有效的提高低少子寿命硅片所产出的太阳电池光电转化效率及其他各项电性能参数.

3.3 EL测试结果

图4为相邻位置实验样品S1,S2,S3经三种扩散工艺所生产电池的EL图片,分别用SEL1,SEL2,SEL3表示.图 4(a),(b),(c)中,图片的下部都有较大的阴影区域,这主要是由于硅片所在硅锭在铸造生产过程中位于靠近坩埚的位置.通过比较三幅图片,可以发现,经R1工艺生产的电池,其阴影区域较其他试样已经明显减小,而且EL测试所反映的SEL1样品的晶体缺陷与位错也低于其他两个样品.同样的情况也可以出现在SEL2,SEL3的比较中,即SEL2也较SEL3有较低的位错和晶体缺陷.由此可得,低温磷R1工艺具有减少硅片本身位错和晶体缺陷的作用,R2工艺其次,R3工艺的作用最弱.

图4 不同工艺生产的太阳电池EL测试图片 (a)SEL1;(b)SEL2;(c)SEL3

表4 三组磷扩散吸杂工艺所产出太阳电池的电性能

3.4 讨论

本研究证明低温退火磷吸杂扩散工艺(R1)可以通过降低低少子寿命mc-Si中FeiBj的含量,减少硅片本身的晶体缺陷,使少子寿命小于1.2µs的硅片可直接应用于mc-Si太阳电池的生产,并得到较好的太阳电池光电转换效率.

在大量前人研究的基础上,人们对磷扩散吸杂的原理有了一个普遍的认识[10,14-16].首先,金属杂质在mc-Si中多以间隙位、替位和沉积等形态存在,总的金属杂质浓度在1×1014—6×1014左右,且大多数金属杂质以沉淀形式存在,也有一部分金属杂质存在于间隙位置,且只有间隙位状态的金属杂质才能通过吸杂的方式将其去除.吸杂过程需要一定的能量来激活金属杂质并使其在mc-Si内部扩散,最终到达吸杂终点.在mc-Si太阳电池工业生产领域,由于电池光电转换效率受表面少子寿命和体少子寿命共同影响,所以,在太阳电池生产中的金属杂质一般都经由外吸杂作用而得到去除.所谓吸杂终点,也就是硅片表面在扩散工艺进行时由于高浓度磷的引进而形成的缺陷,空位,位错或固溶度增强的区域.当杂质到达并被束缚在其中后,可通过mc-Si太阳电池的后续生产工艺将其去除.

本研究的磷吸杂扩散工艺在上述理论基础上,通过扩散层的外吸杂作用,达到去除Fei杂质为目的.由于扩散层在硅片表面,所以理论上,当Fe扩散长度LFe为硅片厚度的整数倍时,才能使Fe杂质最终被表面的扩散层俘获并形成稳定状态.LFe的计算公式为

其中DFe为Fe在mc-Si中的扩散系数,kB为玻尔兹曼常数,T为温度,Eact为Fe的激活能,约等于mc-Si中 Fe的迁移能,Emig·Fe≈ (0.67±0.02)eV[17,18].本文实验中所用硅片厚度为220µm,当LFe=220µm时,由(2)式及(3)式计算Fei扩散到硅片表面所需要的温度及时间.在以实际工业生产为前提条件下R1工艺低温T4=570°C,退火t=60min.实验结果证明该方法可以达到去除低少子寿命硅片中Fe杂质的目的.

R1和R2磷吸杂工艺与应用于常规生产的两温度梯度扩散工艺R3的区别在于使用多温度梯度的工艺曲线.实验结果表明R1及R2都能在一定程度上提高mc-Si太阳电池的光电转换效率和各项电性能,证明多温度梯度磷扩散工艺在一定程度上优于常规生产所用的两温度梯度扩散工艺.有研究结果表明多温度梯度扩散工艺可以调节磷在硅中的分布和pn结的深度,提高pn结质量[19-21].本研究结果进一步证明了多温度梯度扩散工艺对磷的分布及扩散长度具有重要作用.R1工艺的另外一个优点是增加了在570°C下的低温退火的过程.当温度为570°C时,磷不能被激活能而产生电活性,即在此温度下磷不能在Si内部扩散.但Fei却可以在此温度下被激活从而在mc-Si中运动.由实验结果可知,R1较R2工艺更具优势,其原因是R1中的低于扩散工艺温度的低温步骤T4的加入,使得低少子寿命硅片在一个较低的温度下保持了一定的时间,在不改变磷在mc-Si中的扩散长度和分布情况下,激活Fei扩散,同时给予mc-Si低温退火处理,进一步降低硅片生产加工过程晶体内部残留的应力,减少了低少子寿命硅片内部的位错,晶体缺陷等,增强了低少子寿命mc-Si的质量.

本研究采用一种将多温度梯度磷扩散吸杂工艺与低温退火工艺结合的新型低温退火磷吸杂工艺,有效的提高了低少子寿命多晶硅太阳电池光电转换效率、各项电性能参数及电池质量,其机理可以初步探讨如下.该工艺有效地去除Fei杂质,减少了mc-Si中的深能级复合中心,降低了光生载流子在扩散过程中被复合的概率,从而提升了Isc.低温退火工艺对晶体结构的修复作用也减小了光生电子在晶体缺陷处的复合,同样可以有效地提升Isc.Isc的提高及多温度梯度工艺对磷在pn结中分布的影响也使得Voc得到相应的提升[22].同时,低温退火磷吸杂工艺是利用磷的外吸杂作用,主要由扩散过程中在硅片表面引入高浓度磷来实现.这层高浓度磷主要存在于Si晶体结构中的间隙位,无电学活性,但却能在电池生产过程中促使金属电极与电池表面p-n形成更良好的欧姆接触,降低串联电阻,进而提高FF[23,24].

需要指出的是,低温吸杂步骤的加入有效地去除了Fe杂质,但是实验结果(表1)显示R1实验组试样少子寿命相对于其他实验组没有明显的提升,这可能是由于测试时选取单一样品测试所造成的误差,有待后续实验的进一步证明.也有文献研究表明,由于低少子寿命mc-Si晶体内部具有较多的晶界,缺陷和杂质.低温退火过程中,部分Fei可能会在扩散过程中被这些晶体内部缺陷俘获,而不能扩散到硅片表面而残留在硅片内部,从而使得少子寿命没有明显提高,但由于其对晶体结构的修复作用而直接影响了mc-Si太阳电池的光电转换效率及电池质量[14],这与本文结论有一定的相似性.

4 结论

本文针对少子寿命小于1.2µs的低少子寿命mc-Si,提出一种新型低温退火吸杂工艺.通过不同工艺的比较,验证了低温退火吸杂工艺具有更好的磷吸杂和修复晶体缺陷的作用,可以降低低少子寿命mc-Si中Fe杂质含量,减少硅片中晶体缺陷及加工过程中的残余应力,使原来不能应用于太阳电池生产的低少子寿命mc-Si可直接生产成太阳电池,并得到较好的太阳电池光电转换效率.本文的研究成果可直接应用于大规模太阳电池的生产,提高铸造mc-Si生产过程中的产品利用率,大大节约生产成本.

[1]Deng H,Yang D R,Tan J,Xi Z Q,Que D L 2007 Acta Energi.28 2(in Chinese)[邓海,杨德仁,唐骏,席珍强,阙端麟2005太阳能学报28 2]

[2]Shi X B,Xu Z Q,Shi Z R,Zhu T,Wang Y 2006 Journal of Sothern Yangtze University(Natural Science Edition)5(6)(in Chinese)[石湘波,许志强,施正荣,朱拓2006江南大学学报5 6]

[3]Min J,Li J H 1995 Research&Progress of SSE 15 3(in Chinese)[闵靖,陈一,宗祥福1995固体电子学研究与进展15 3]

[4]Ji X B,Zhou Q G,Liu B,Xu J 2009 Chinese J.Rare Metals 32 6(in Chinese)[籍小兵,周旗钢,刘斌,徐继平2009稀有金属32 6]

[5]Seidel T,Meek R,Cullis A 1975 J.Appl.Phys.46 2

[6]Tan J,Cuevas A,Macdonald D,Trupke T,Bardos R,Roth K 2008 Prog Photovoltaics 16 2

[7]Shabani M B,Yamashita T,Morita E.2008 Solid State Phenom 131

[8]P´erichaud I 2002 Sol.Energ.Mat.Sol.C 72 1

[9]Khedher N,Hajji M,Hassen M,Ben Jaballah A,Ouertani B,Ezzaouia H,Bessais B,Selmi A,Bennaceur R 2005 Sol.Energ.Mat.Sol.C 87 1

[10]Chen J X,Xi Z Q,Wu D D,Yang D R 2007 Acta Energi 28 2

[11]Pletzer T,Stegemann E,Windgassen H,Suckow S,B¨atzner D,Kurz H.2011 Prog Photovoltaics 19 8

[12]Shockley W 1952 Proceedings of the IRE 40 11

[13]Hall R N 1952 Physical Review 87 2

[14]Krain R,Herlufsen S,Schmidt J 2008 Appl.Phys.Lett.93

[15]Geranzani P,Pagani M,Pello C,Borionetti G 2002 Internal gettering in silicon:experimental and theoretical studies based on fast and slow diffusing metals Scitec Publications;1999 p381—386

[16]Istratov A A,V¨ain¨ol¨a H,Huber W,Weber E R 2005 Semiconductor Science and Tech 20

[17]Istratov A A,Hieslmair H,Weber E 1999 Appl.Phys.A-Mater 69 1

[18]Istratov A A,Hieslmair H,Weber E 2000 Appl.Phys.A-Mater 70 5

[19]Komatsu Y,Galbiati G,Lamers M,Venema P,Harris M,Stassen A F,Meyer C,van den Donker M,Weeber A 2009 24th European Photovoltaic Solar Energy Conference and Exhibition,Hamburg,Germany.,2009,1063—1067

[20]Komatsu Y,Koorn M,Vlooswijk A H G,Venema P R,Stassen A F 2011 Energy Procedia 8

[21]Manshanden P,Geerligs L 2006 Sol.Energ.Mat.Sol.C 90 7

[22]Nelson J 2003 The physics of solar cells Vol.57 2003:World Scienti fic.

[23]Green M A 1982 Englewood Cliffs,NJ,Prentice-Hall,Inc.,1982.288 p1

[24]Jha A Solar cell technology and applications 2009:Auerbach Publications