核电站用DN350爆破阀剪切盖的动力学分析

2013-02-24周劭翀

周劭翀

(上海核工程研究设计院 上海 200233)

核电站用DN350爆破阀剪切盖的动力学分析

周劭翀

(上海核工程研究设计院 上海 200233)

第3代非能动核电站中引入了DN350爆破阀。 爆破阀设计中需要计算开阀所需的活塞动能,以确定合适的火药量。使用LS-DYNA程序对活塞撞击切断剪切盖端板过程进行动态仿真计算。计算中建立多部件模型,材料模型考虑应变率影响及失效,应用动态松弛加载内压和螺钉预紧力,建立缓冲组件的等价材料模型,并合理设置接触。计算得到动能,速度和阀体载荷等结果。活塞速度与试验结果吻合较好。计算方法和模型可用于阀门结构的设计及定型。

爆破阀,动力学,LS-DYNA,弹塑性

在第3代非能动核电站中,DN350爆破阀应用于第4级自动卸压系统[1]。爆破阀用一体加工成型的剪切盖封住了主回路的压力边界,阀门的开启通过活塞撞击切断剪切盖端板实现。

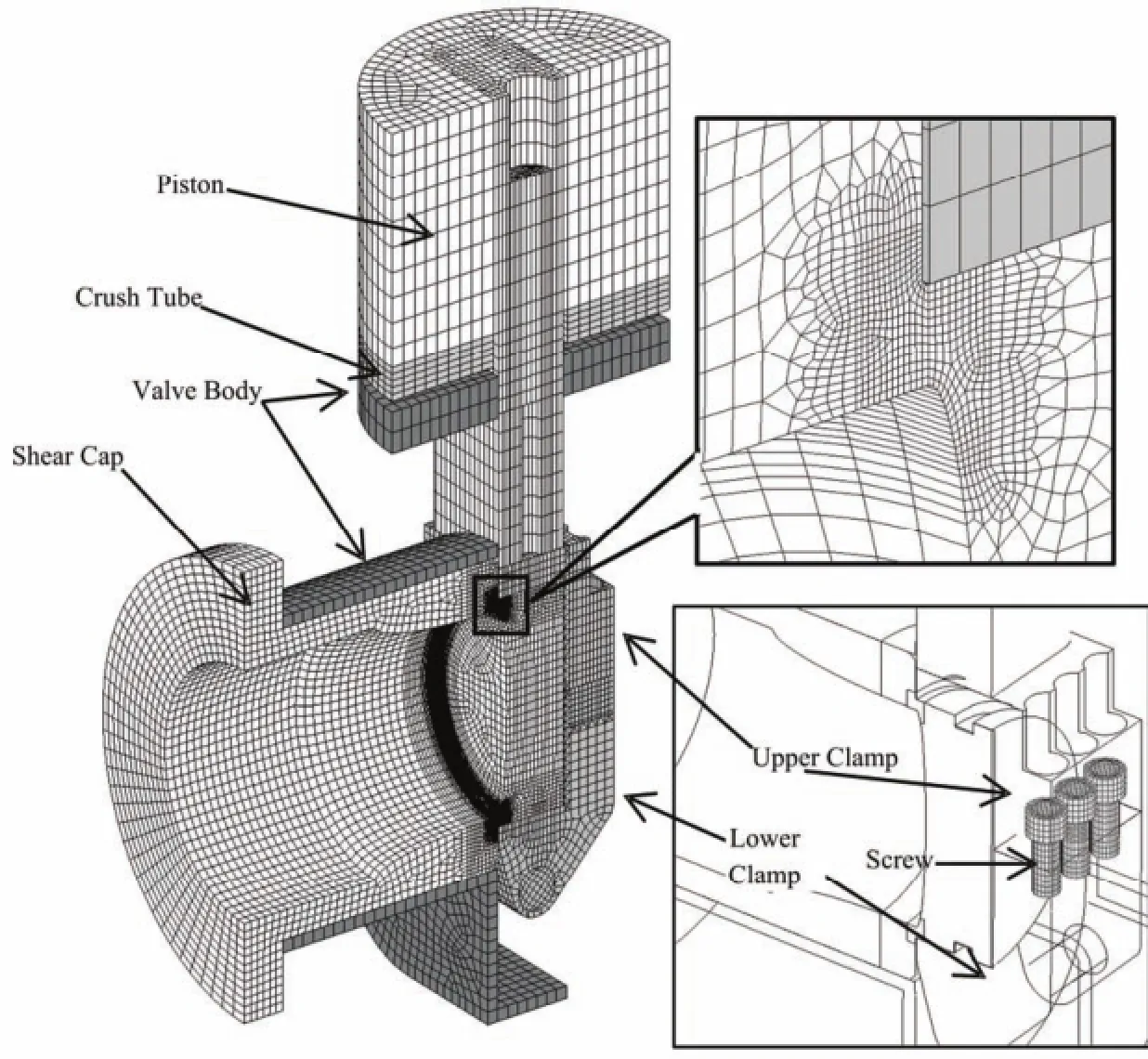

DN350爆破阀结构示意图如图1所示。

其工作原理是,当起爆装置收到阀门开启信号后引爆药筒中的火药,火药燃烧驱动活塞向下运动,冲击切断剪切盖端板开启阀门。落下的剪切盖端板绕着下盖的轴旋转至水平位置,而活塞下方的缓冲组件则用于吸收活塞剩余能量。

爆破阀设计中,如何匹配好结构设计和火药量是关键技术之一。首先,将活塞末端速度作为初始条件,对活塞切断剪切盖的过程作力学计算,以确定合适的且足够大的活塞末端速度。随后再利用内弹道学理论计算需要的火药量[2]。因此,爆破阀剪切盖的动力学分析在设计过程中是一项重要的工作。

1 剪切盖端板切断过程动力学仿真计算方法

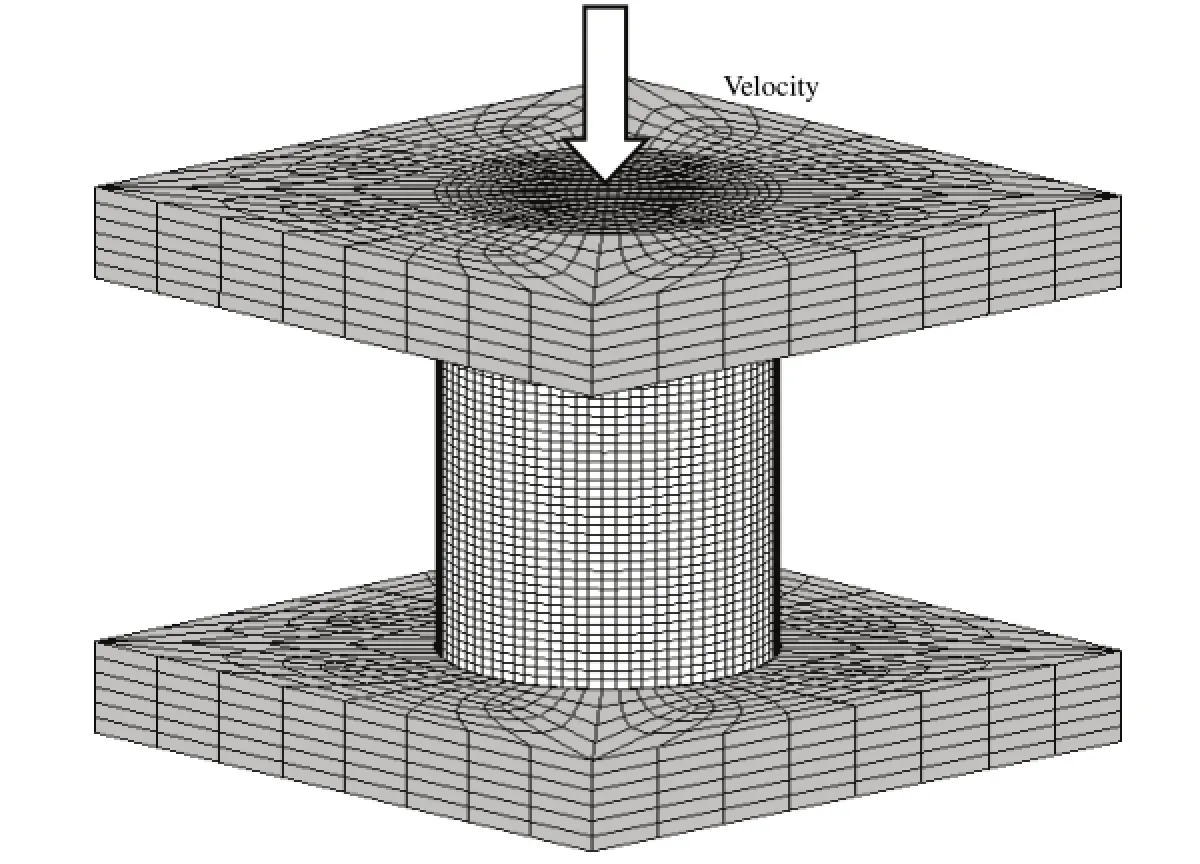

本文采用显式动力学有限元程序LS-DYNA对活塞切断剪切盖的过程进行动力学仿真分析。LS-DYNA采用显示时间积分方法,非常适合于此类非线性问题的求解。利用对称性,取半边的结构作为分析对象,约束对称面上节点的法向位移。计算模型详见图2。在剪切盖发生断裂的部分,划分较细的网格,以得到较准确的结果。

1.1材料模型

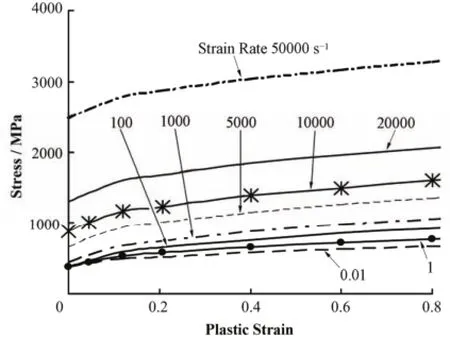

剪切盖的材料为INCONEL 690合金钢。由于涉及到中高速撞击,需要考虑应变率的影响。在计算中采用*MAT_PIECEWISE_LINEAR_ PLASTICITY材料卡手工输入材料的应力-应变曲线[3],单元破坏准则取塑性应变达到0.8。INCONEL 690合金的应力-应变曲线通过试验和分析获得[4],相应的应变率范围从0.001至50000 s−1,各应变率下的应力-应变曲线见图3,不考虑温度对其的影响。剪切盖材料的失效准则取为失效塑性应变达到0.8,失效应变受应变率的影响相对较小。其他部件的材料,如活塞、上盖和下盖等,用*MAT_PLASTIC_ KINEMATIC材料模型,给出屈服强度和和切线模量来定义。

图2 有限元网格Fig.2 FEM mesh.

图3 材料应力-应变曲线Fig.3 Material stress-strain curve.

1.2内压和螺钉预紧力

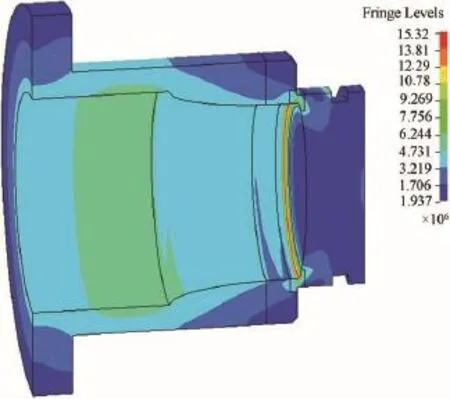

DN350爆破阀开启前系统内压为1.28 MPa。因此内压引起的剪切盖断裂处的预应力对切断剪切盖端板本身影响很小。但是为了能够仿真端板落下后的翻转过程,在剪切盖内壁面上加上了内压。同时,用*INITIAL_STRESS_SECTION考虑了上下盖间的螺钉预紧力。用LS-DYNA的动态松弛方法对内压和螺钉预紧力等持续载荷作用下的结构进行应力初始化。施加静态内压载荷的剪切盖的Von-mises应力云图见图4。

图4 剪切盖内压作用下的等效应力Fig.4 Von-mises stress of the shear cap under inner pressure loading.

1.3活塞缓冲组件的等效建模

安装在活塞底部的缓冲组件由均布的竖直钢管组成,见图1所示。由于缓冲钢管相对于活塞而言尺寸较小,若对其完整建模计算,计算代价较大。故采用建立等价材料模型的方法考虑缓冲组件的作用。取单个缓冲管,固定下表面,通过*BOUNDARY_PRESCRIBED_MOTION使上表面按一定速度向下运动,材料为结构钢,计算出边界反作用力,计算模型示意图见图5。将钢管的高度和边界反作用力折算为应力和应变,作为*MAT_CRUSHABLE_FOAM材料模型所需的材料特性,并建立均质等效缓冲组件模型,详见图2。

由于缓冲组件等效材料的弹性模量较小,相较于其他材料较软,因此设置接触时必须用SOFT=2选项,并调整好接触刚度,以避免产生不合理的变形或穿透。

图5 单个缓冲管计算模型Fig.5 Single crush tube model.

2 动力学仿真的计算结果和分析

取活塞接触剪切盖前的速度作为计算的初始条件,计算各个部件的速度和动能以及作用于阀体上的接触力等结果。

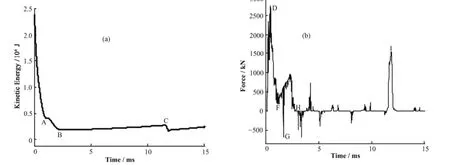

当初始条件取活塞速度为20 m/s时,剪切盖能够被顺利切断。图6是系统的动能曲线和阀体的接触力曲线。动能曲线上的A点之前,活塞处于切断剪切盖端板的过程,动能快速减小,而在阀体接触力曲线上对应的D点处,达到峰值。动能曲线上A点至B点,接触力曲线上F点至H点,是活塞剪切完成后的缓冲减速阶段。注意接触力曲线的G点,存在一个反向的力,即作用于阀体的力向上,这是由于剪切盖在端板被切断后由于弹性恢复力向上回弹而产生的力。在12 ms时,落下的剪切盖端板,连同夹紧的上下盖,落至最低位置,与阀体碰撞,对应动能曲线上的C点和接触力曲线上的I点。

图6 活塞速度20 m/s的计算结果 (a) 系统总动能;(b) 阀体接触力Fig.6 Results with piston velocity under 20 m/s. (a) total kinetic energy; (b) valve body reaction force

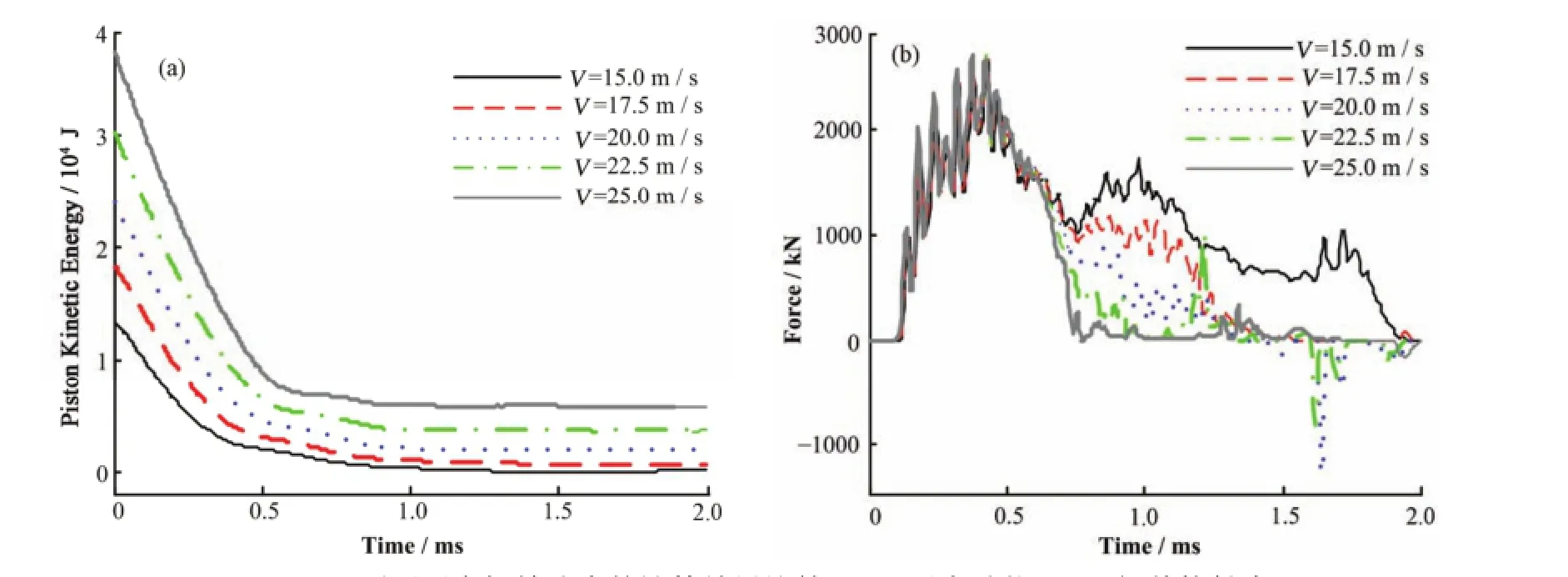

图7 不同活塞初始速度的计算结果比较 (a) 活塞动能;(b) 阀体接触力Fig.7 Result comparison with various piston initial velocity. (a) piston kinetic energy; (b) valve body reaction force

以下研究不同初始条件下的计算结果,计算中去除了缓冲组件。图7显示了活塞动能和阀体接触力曲线。在0.6 ms之前的剪切过程中,作用于阀体的接触力曲线几乎重合,这表明不同活塞初始速度对阀体的接触力峰值影响不大。随后过程中,较大的活塞速度使得剪切盖更快地完全断裂,活塞初速度25 m/s下0.8 ms时已切断剪切盖,而其他初始条件下1.4 ms左右才完成切断过程。活塞初速度15 m/s下,最终剪切盖没能被切断,活塞被向上反弹,剩余动能也接近于0。活塞初速度20 m/s下,最终剩余动能约为初始总动能的9%,而活塞初速度25 m/s下,最终剩余动能约为初始总动能的16%。

3 仿真计算与试验的结果比较

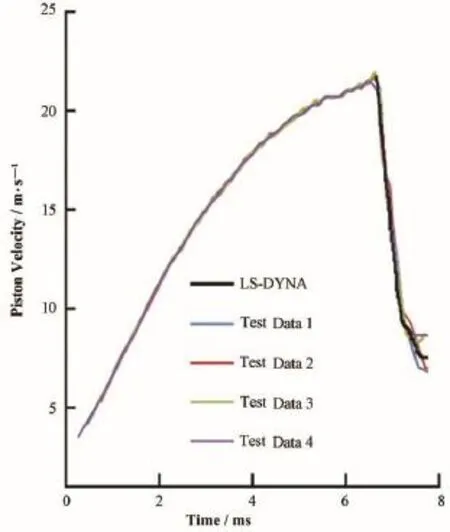

对DN350爆破阀样机进行了开阀功能性试验,并通过光纤传感器测得活塞速度。根据采集到的试验数据,活塞撞击剪切盖前的速度为22.2 m/s,将其作为初始条件进行LS-DYNA仿真计算,并将计算得到的活塞速度与试验结果比较,见图8。图中黑线为计算结果,其余四条曲线为4个传感器测得的结果,计算结果与试验结果较为吻合,这说明计算所用的方法和使用的材料参数都是合适的。

图8 活塞速度Fig.8 Piston velocity.

4 总结

本文用显式动力学有限元程序LS-DYNA对DN350爆破阀剪切盖作了动力学分析,主要为了确定合适的阀门撞击速度。在对计算中起重要作用的材料模型方面,本文采用了与应变率相关的弹塑性材料模型,并考虑材料失效;内压和螺钉预紧力用动态松弛方法加载;合理设置了多个部件之间的接触。同时,还对活塞缓冲组件的建模方法进行了研究,建立了合适的等效材料模型。计算结果与试验结果吻合较好,说明计算方法、计算模型和参数选取是合适的。

通过计算,得到了活塞速度、动能、阀体接触力等计算结果。结果表明:活塞初始速度超过20 m/s,有较大余量成功切断剪切盖端板。且活塞的初始速度对阀体接触力最大值影响不大。

1 林诚格. 非能动安全先进核电厂AP1000[M]. 北京: 原子能出版社, 2008: 148–170 LIN Chengge. Advanced passive nuclear plant AP1000[M]. Beijing: Atomic Energy Press, 2008: 148–170

2 郭新朋, 赵俊利, 王建平, 等. 基于MATLAB的枪炮内弹道程序设计及仿真[J]. 科技信息. 2011, (18): 104–105 GUO Xinpeng, ZHAO Junli, WANG Jianping, et al.Program design and simulation for ballistic analysis based on Matlab[J]. Science & Technology Information, 2011, (18): 104–105

3 赵海鸥. LS-DYNA动力分析指南[M]. 北京: 兵器工业出版社, 2003: 29–32 ZHAO Haiou. LS-DYNA Dynamic analysis guide[M]. Beijing: Enginery Industry Press, 2003: 29–32

4 Lee W S, Liu C Y, Sun T N. Deformation behavior of Inconel 690 super alloy evaluated by impact test[J]. Journal of Materials Processing Technology, 2004, 153/154: 219–225

Dynamic analysis of the DN350 squib valve shear cap

ZHOU Shaochong

(Shanghai Nuclear Engineering Research & Design Institute, Shanghai 200233, China)

Background: DN350 squib valve is introduced into the third generation passive nuclear power plant. Purpose: In squib valve design, the required piston kinetic energy for valve opening is need to be calculated, and used to determine the right propellant quantity. Methods: LS-DYNA is used for the dynamic simulation of the piston impacting the shear cap. A multi-parts FEM model is created for calculation. The effects of strain rate and failure criteria are considered in the material models. Dynamic relaxation method is used to apply inner pressure and screw pre-tension loads. An equivalent material model for the crush tube assembly is set up with appropriate contact algorithm applied. Results: Calculation results such as kinetic energy, velocity and valve body loads are obtained. The calculated piston velocity is in good agreement with the test data. Conclusions: The simulation methods and models can be applied in valve structure design and type approval.

Squib valve, Dynamic, LS-DYNA, Elasto-plastic

TH134,O39,TL421+.1

10.11889/j.0253-3219.2013.hjs.36.040668

周劭翀,男,1984年出生,2009年毕业于复旦大学,工程力学专业,硕士研究生,工程师

2012-10-31,

2013-01-14

CLC TH134, O39, TL421+.1