制动器生产线精益生产的应用

2013-02-23吴军万

吴军万

(方盛车桥(柳州)有限公司,广西 柳州 545006)

1 前言

近几年,笔者所在公司的车桥在客车的市场的发展极其快速。主要生产153系列前、后客车型制动器,随着去年客车市场的快速增长,原来制动器生产线的产能已不能满足我公司订单的需求。且近两年,国内的4.2t、4.5t、8.5t等小型客车桥空前火爆,原来的制动器生产工艺已经不能满足生产的需求,必须通过调整生产线,改进装配工艺,提高生产效率,改善物流环境等条件,来提升生产线的产能,以适应公司的长远发展。

2 工艺布局介绍

2.1 改进前(如图1)

图1 原制动器生产线的布局

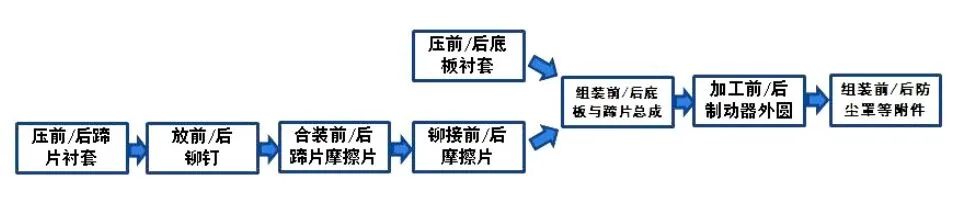

(1)该生产线采用了混流式生产模式,前、后制动器同时混合排产,容易造成生产线上的各个工位的节拍不均,并且生产的产品比较单一,效率不高,严重影响了该生产线的产能。其工艺线路如下:

(2)整条生产线长18m,宽度只有4.9m。在混线生产时工序集中在前面部分,造成物料摆放比较混乱,定置管理十分困难,有时会将前、后制动器的附件混淆,对整个车桥品质产生极坏影响。

2.2 改进后(如图2)

图2 现行制动器生产线的布局

(1)现行生产线采用了分流式生产模式,总长18m,宽度达到9m。新增了8个工位,将前部分的工序分成了两部分,有利于物料摆放的整齐和定置管理,后部分不需要停机待料。其工艺路线如下:

(2)前制动器采用了柔性化设计,将前铆接机进行改造,并在外圆磨床上投入一套工装,实现快速换模,使前制动器生产线可以生产4.2t、4.5t、8.5t等新型制动器。

3 设备的改造

3.1 改造前

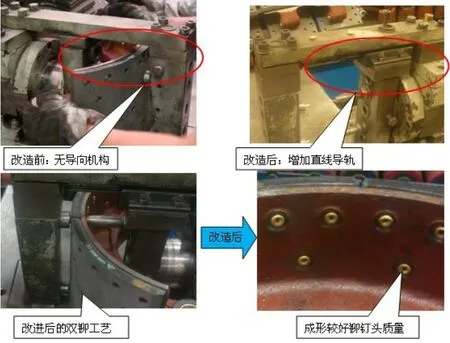

(1)改造前的后摩擦片铆接专机,采用的是单铆的形式,由于铆钉孔的位置差异,使得铆接时,压头与液压缸不同心,形成一个力矩,此工艺方法不但铆接的效率低下,而且铆接出来的铆钉头成形质量十分不理想,容易朝一侧偏歪。如图3所示:

图3

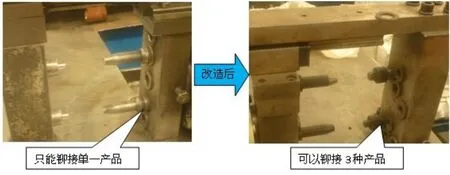

(2)由于原来产品比较单一,铆接专机都是专用的,当需要生产新产品时,需要更换铆钉专机,缺乏生产弹性。

3.2 改造后

(1)在铆接压头机构与液压缸间增加一个导向机构(直线导轨),提高了运动机构的稳定性,使得铆接压头与液压缸在做相对运动时,不产生偏移。改造后,铆接工艺由原来的单铆改为双铆,前摩擦片铆接的时间由原来的114秒,降至86秒;后摩擦片铆接工序由原来的200秒,降至147秒。并且铆接后铆钉头成形良好,无偏歪现象。如图4所示:

图4

(2)把前制动器线的一台铆接专机改造成多功能铆接专机,使其可以铆接4.2t、4.5t、8.5t摩擦片。在切换产品生产时,直接可以在该铆机时铆接。如图5所示:

图5

(3)设计一个可以快速更换的工装,保证切换产品生产时,不影响生产节拍。 工装如图6所示:

图6 磨削4.2t制动器外圆定位工装

4 效率的提升

4.1 改进前

(1)由于原前、后制动器是混线生产的,以正常班每班8小时计算(休息30分钟,实际工作时间为7.5×60×60=27000秒),前制动器的产能为57件/班(生产前制动器用去7000秒),而后制动器为100件/班(生产后制动器用去(20000秒)。其产能如下表1、表2所示:

表1 原产线前制动器产能

表2 原产线后制动器产能

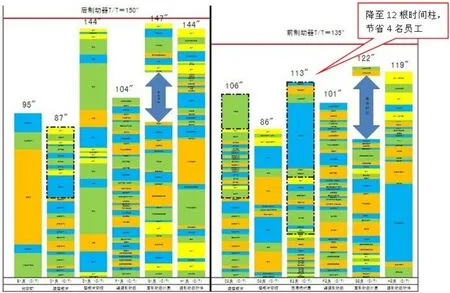

(2)分线生产后,由此增加了8个工位,生产线人员由原来的8人,增至16人,虽然产量发生了变化,但生产线的节拍平衡率并不因此而改变,所以需要对生产线进行时间观测与动作分析。其山积表如表3、表4所示:

表3 刚改进后的前制动器节拍 表4 刚改进后的后制动器节拍

4.2 改进后

(1)现生产线采用了分流式生产,前、后制动器的生产时间均为27000秒,其产能如表5、表6所示:

表5 现生产线前制动器产能

表6 现生产线后制动器产能

(2)生产线上的人员经过重新作业组合后,节省了员工4名,前制动器的生产线平衡率由原来的 60.86%,提升至88.39%;后制动器的生产平衡率由原来的 60.46%,提升至78.57%,如表7、表8所示:

表7 改进后的前制动器节拍 表8 改进后的后制动器节拍

5 结论

该项目运用了IE手法进行优化,实现了精益生产,不但使得生产线的生产效率得到了提高,而且通对山积表分析,达到了省人化的目的。

通过对设备的改造,生产线实现了柔性化生产,在前制动器生产线上实现多品种的生产,满足客户的不同需求。同时运用了人机工程学,消除了对作业人员的不良动作,使产品在满足工艺要求的同时,又保证了生产线符合职业健康安全环境的要求。

[1]吕杰锋.人机工程学[M].北京:清华大学出版社,2009.

[2]刘树华.精益生产[M].北京:机械工业出版社,2010.

[3]大野耐一.丰田生产方式[M].北京:中国铁道工业出版社,2009.