理想弹塑性线性强化模型的身管残余应力分析

2013-02-23常列珍潘玉田李魁武马新谋

常列珍,潘玉田,李魁武,马新谋

(1.中北大学 力学系,山西 太原030051;2.中北大学 动力机械系,山西 太原030051;3.西北机电工程研究所,陕西 咸阳712099)

0 引言

身管机械自紧技术是使具有一定过盈量的冲头强行通过涂有润滑层的身管内膛,通过接触斜面的压力使身管发生塑性变形,达到自紧的目的。其原理是在身管内壁施加压力使身管产生一定的塑性变形,当内压卸除后,塑性变形的存在阻止了身管中的弹性变形恢复到原始位置的趋势,这样就在靠近身管内壁处产生了有益的切向压缩残余应力。火炮发射过程中当膛压作用在身管上时,压缩切向残余应力会抵消一部分由膛压产生的切向拉应力,从而提高了身管的强度。此外,在相同的使用条件下,自紧身管相比未自紧的普通身管的应力分布更趋于均匀,对提高身管的疲劳寿命也是非常有利的。

机械自紧身管强度和疲劳寿命的研究与机械自紧身管的残余应力密切相关,因此研究机械自紧身管的残余应力具有非常重要的意义。自20 世纪80年代以来,机械自紧的力学理论计算及实验的研究一直备受广大学者重视。宋顺成[1]和潘立功[2]用炮钢模拟管做了一系列的机械自紧的模拟实验,测出了自紧过程中外表面的应变情况,由此值来间接计算弹塑性分界半径。虽然推导出了机械自紧的残余应力计算公式,但求残余应力时必须确定弹塑性分界半径,而其确定弹塑性分界半径是通过实验来测定的,很不方便。芮嘉白[3]推导了可压缩情况下(v≠0.5)典型炮钢材料模型机械自紧各物理量的简明解析式。可以由过盈量δ 及机械自紧的材料、几何参数,直接算出弹塑性分界半径ρ,反向屈服半径和残余应力,但是没有考虑材料的加载硬化效应。国外研究自紧圆筒疲劳寿命[4-10]和表面裂纹扩展寿命[11-12]的文献很多,而对于机械自紧残余应力的计算还是借助液压自紧的公式和数值模拟[13]。

本文选取符合身管材料性能的理想弹塑性线性强化模型,既考虑加、卸载阶段应变硬化效应,也考虑了材料的包兴格效应。利用弹塑性力学的理论及一些基本假设,推导出了身管的塑性半径、反向屈服半径、发生反向屈服时的残余应力和未发生反向屈服的残余应力计算公式。

1 力学分析的假设

机械自紧时,自紧载荷是一个沿轴向分布不均匀的移动接触载荷,对应的力学问题是空间轴对称的弹塑性移动接触问题。这给理论求解带来了很大的困难,因此理论分析必须简化。简化的基本假设如下:

1)冲头的主直径部分(冲头形状为双锥柱)长度很小,所以近似认为在这段内各截面上的应力沿轴向没有变化,弹塑性分界半径ρ 为常数。

2)由于摩擦系数很小(f≈0.05~0.08),根据塑性成型理论可知:轴向平面内在塑性区中剪应力近似与径向应力成正比,τrz= -fσr,τrz≪σr,σz,则σr、σz可近似为主应力[14].

3)自紧过程中摩擦系数非常小,摩擦系数对径向位移及各项残余应力几乎无影响,故假设径向位移、残余应力及塑性半径与摩擦系数无关[15].

4)在自紧加载过程中身管轴向应变为零,即εz=0.

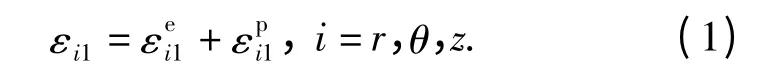

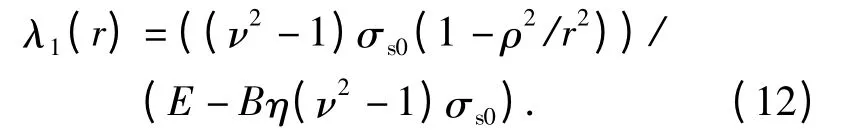

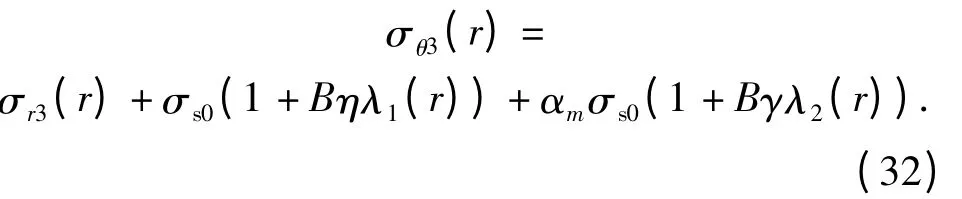

5)材料模型如图1所示,具有明显的包兴格效应和加卸载硬化效应。图1中:E、nE 分别为弹性加载、卸载阶段的弹性模量;σs0为初始屈服应力;αmσs0为反向屈服应力;m 为加载硬化系数;m'为卸载硬化系数。

图1 理想弹塑性线性强化模型Fig.1 Elastic perfectly-plastic linear material model

2 身管和冲头的弹塑性分析

2.1 身管塑性区分析

身管塑性区的应变由两部分组成,即

式中:εr1、εθ1和εz1分别为加载阶段塑性区的径向应变、切向应变和轴向应变;εer1,εeθ1和εez1分别为加载阶段塑性区的弹性径向应变、弹性切向应变和弹性轴向应变;εpr1、εpθ1和εpz1分别为加载阶段塑性区的塑性径向应变、塑性切向应变和塑性轴向应变。

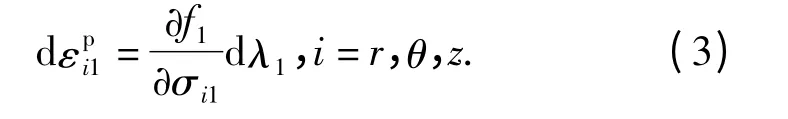

由Tresca 屈服准则,得塑性势函数:

式中η=(E/σs0)m/(1 -m).

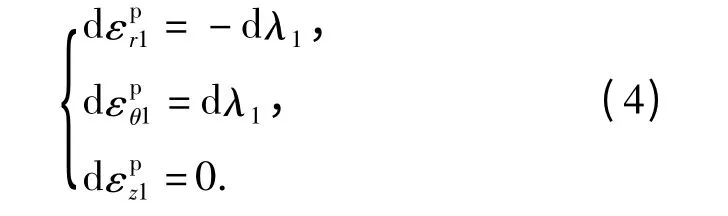

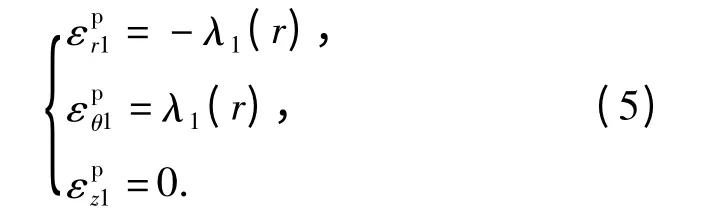

将(2)式代入(3)式得

由(4)式,令

因此由(1)式得厚壁圆筒塑性区的应变

式中:E、ν 分别为厚壁圆筒的弹性模量和泊松比。

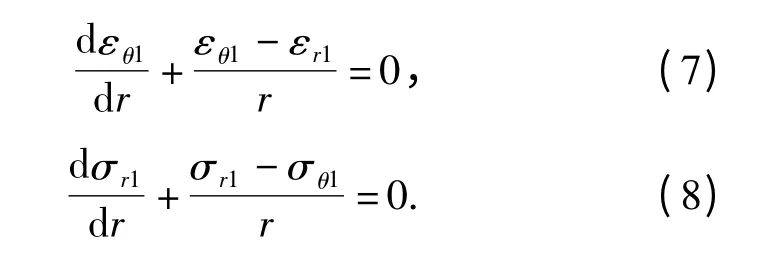

根据假设1 和假设2,变形协调方程和平衡微分方程可简化为

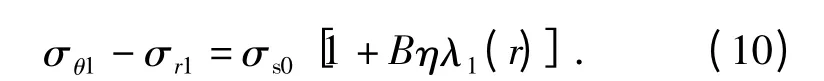

根据Tresca 屈服准则,厚壁圆筒塑性区的切向应力和径向应力始终满足(轴向应力在加载阶段为中间应力):

根据假设3 得

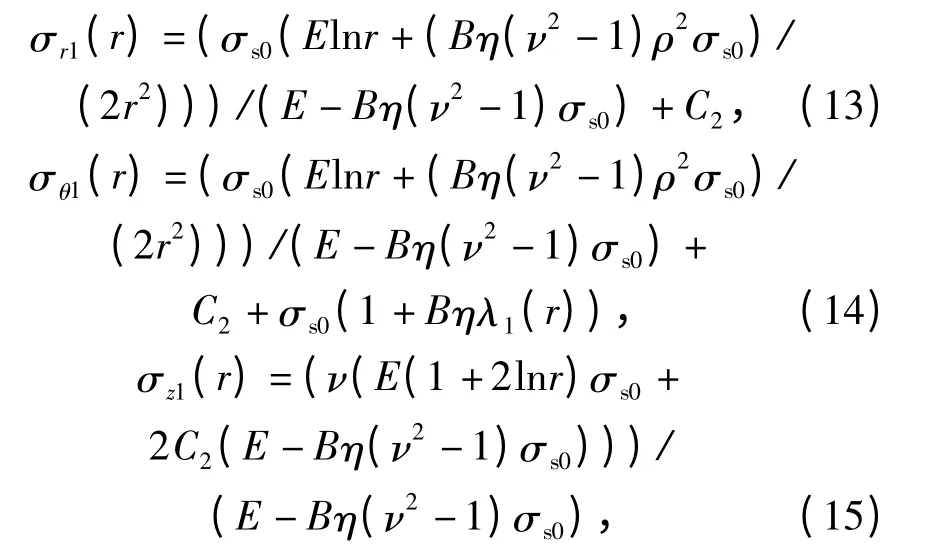

由(7)式、(8)式和(10)式、(11)式得关于λ1(r)的微分方程,解该微分方程并由λ1(ρ)=0 确定出积分常数得

将(12)式代入(8)式、(10)式和(11)式得

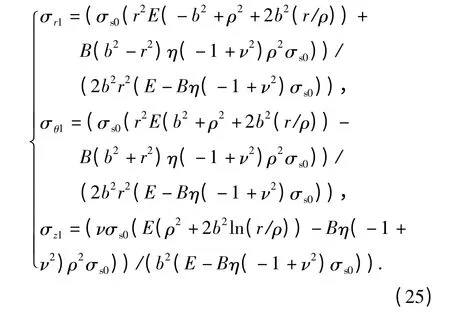

式中:σr1、σθ1和σz1分别为加载阶段塑性区的径向应力、切向应力和轴向应力。

2.2 身管弹性区分析

利用轴对称问题的几何方程,广义胡克定律和平衡微分方程得加载阶段身管弹性区的应力为

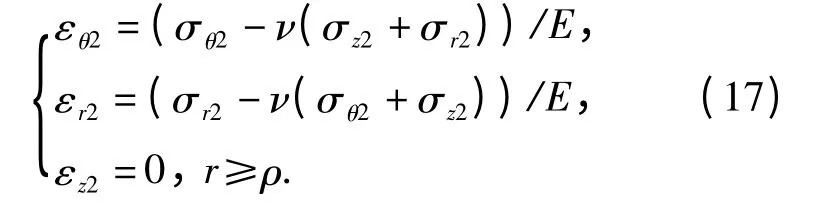

加载阶段身管弹性区的应变为

式中:σr2、σθ2和σz2分别为加载阶段弹性区的径向应力、切向应力和轴向应力;εr2、εθ2和εz2分别为加载阶段弹性区的径向应变,切向应变和轴向应变。

2.3 冲头的应力分析

冲头在机械自紧过程中为弹性变形,由厚壁圆筒弹性区的应力公式得到对应于冲头主直径部分应力为

式中:σr、σθ分别为冲头的径向应力和切向应力;D3和D4为积分常数。

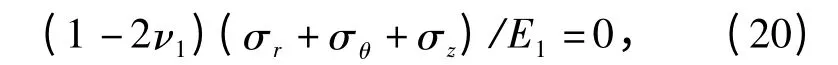

假定冲头满足体积不可压缩条件:

根据广义虎克定律和(19)式得

式中:E1和ν1分别为冲头的弹性模量和泊松比。

由于ν1≠0.5,所以冲头的轴向应力

根据几何方程εθ=u/r,结合(18)式、(21)式、广义虎克定律和位移边界条件u|r=0=0,得D4=0.令D3=C5,则

2.4 身管加载阶段应力

由边界条件和连续性条件确定积分常数。

边界条件:

1)厚壁圆筒外表面为自由面,因此外表面的径向应力为零,即σr2|r=b=0.

2)厚壁圆筒内表面径向应力与冲头主直径部分的径向应力相同,σr1|r=a=σr|r=Dm/2.

3)厚壁圆筒内表面的位移减去冲头主直径部分的位移等于过盈量的一半u1|r=a-u|r=Dm/2=δ/2.

连续性条件:

厚壁圆筒弹塑性分界处应力连续。

由上述边界条件和连续性条件求得塑性半径ρ的方程(24)式和积分常数C2,C3,C4,C5.

式中:Dm为冲头主直径;δ 为冲头与身管之间过盈量,即δ=Dm-2a,a 为厚壁圆筒内半径;b 为厚壁圆筒外半径;ρ 为厚壁圆筒塑性半径。

将积分常数C2,C3,C4,C5代入(13)式~(16)式得身管塑性区(r≤ρ)加载应力

弹性区(r >ρ)加载应力

3 身管的卸载解和残余应力

卸载过程分两步,第一阶段轴向应力卸载解为零,第二阶段径向和切向应力卸载解为零。

3.1 身管的弹塑性卸载解

3.1.1 反向屈服区第一阶段的卸载应力

根据Tresca 屈服准则:

与前面塑性区加载解的分析类似,第一阶段厚壁圆筒反向屈服区的卸载应变

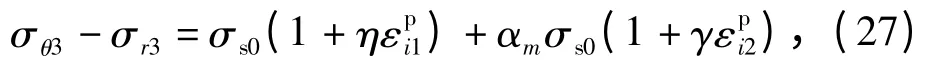

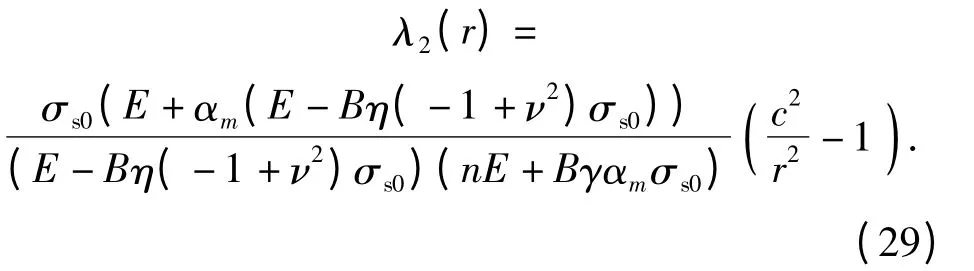

利用变形协调方程,平衡微分方程和边界条件求出

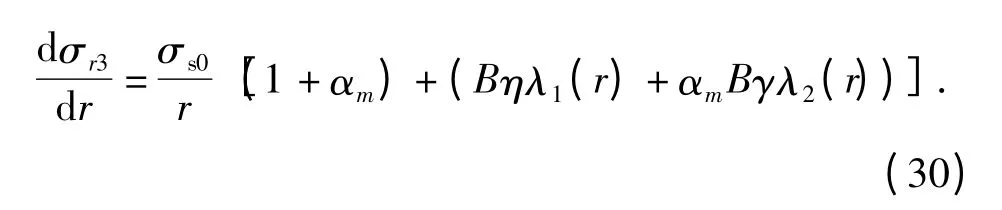

将(27)式和(29)式代入平衡微分方程得

由(30)式解得

由(27)式得

3.1.2 非反向屈服区第一阶段卸载应力

非反向屈服区第一阶段卸载应变

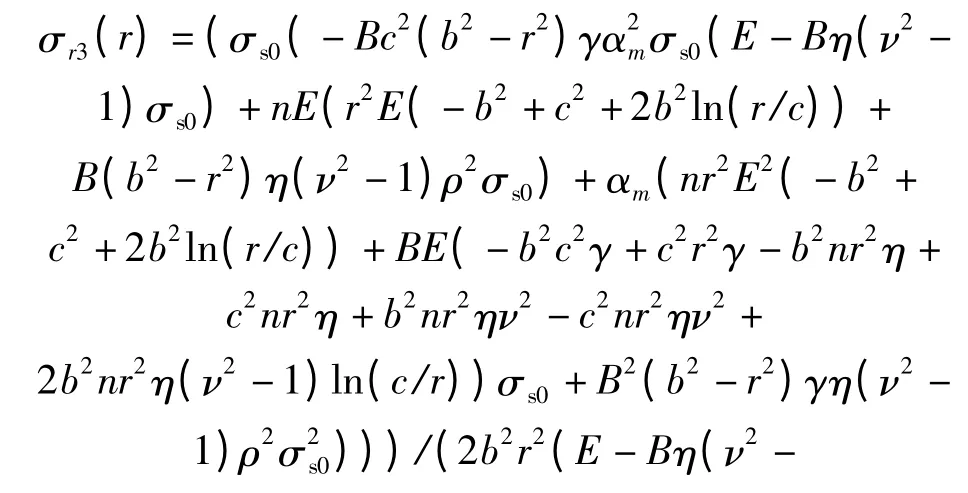

将(33)式中的应力分量代入平衡微分方程和变形协调方程,并由边界条件σr4|r=b=0 和σθ4-σr4|r=c=σs0(1 +ηBλ1(c))+αmσs0确定积分常数得非反向屈服区(c≤r≤b)卸载应力

式中σr4、σθ4分别为非反向屈服区的径向应力和切向应力的卸载解。

由连续性条件σr3(c)=σr4(c)确定(31)式中的积分常数C7得反向屈服区(a≤r≤c)卸载应力

式中:σr3、σθ3分别为反向屈服区的径向应力和切向应力的卸载解。

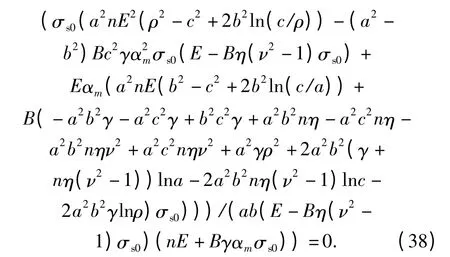

由边界条件σr1(a)-σr3(a)=0 得反向屈服半径c 的计算公式:

3.1.3 第二阶段轴向应力的卸载解

设远离冲头处轴向应力在反向屈服区和非反向屈服区的卸载解σz3=σz4为常数,又根据残余应力为自平衡力系的性质有

将(40)式积分得

式中:σz3、σz4为反向屈服区和非反向屈服区轴向应力的卸载解。

3.1.4 弹塑性卸载时残余应力的计算

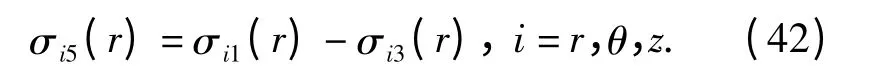

弹塑性卸载时各区域内的残余应力

反向屈服区(a≤r≤c):

塑性区(c≤r≤ρ):

弹性区(ρ≤r≤b):

将(25)式、(36)式、(37)式和(41)式代入(42)式得反向屈服区(a≤r≤c)残余应力

式中:σr5、σθ5和σz5分别为弹塑性卸载时反向屈服区的径向残余应力,切向残余应力和轴向残余应力。

将(25)式、(34)式,(35)式和(41)代入(43)式得塑性区(c≤r≤ρ)残余应力

式中:σr6、σθ6和σz6分别为弹塑性卸载时塑性区的径向残余应力,切向残余应力和轴向残余应力。

将(26)式、(34)式、(35)式和(41)式代入(44)式得弹性区(ρ≤r≤b)残余应力

式中:σr7、σθ7和σz7分别为弹塑性卸载时弹性区的径向残余应力、切向残余应力和轴向残余应力。

3.2 弹性卸载时残余应力的计算

根据(38)式计算反向屈服半径c,如果c <a,则说明自紧过程中没有发生反向屈服,卸载过程属于弹性卸载。

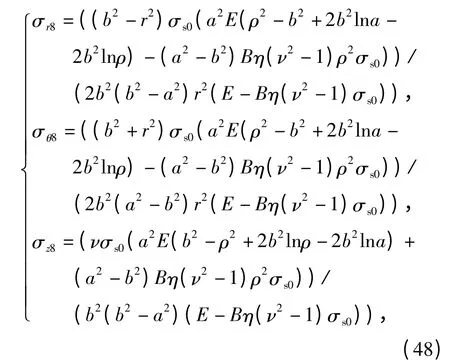

根据平衡微分方程和变形协调方程及边界条件求出弹性卸载应力

式中:σr8、σθ8和σz8分别为弹性卸载时的径向应力、切向应力和轴向应力。

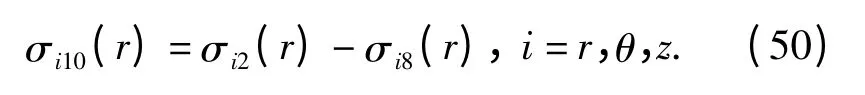

塑性区(a≤r≤ρ)残余应力:

弹性区(ρ≤r≤b)残余应力:

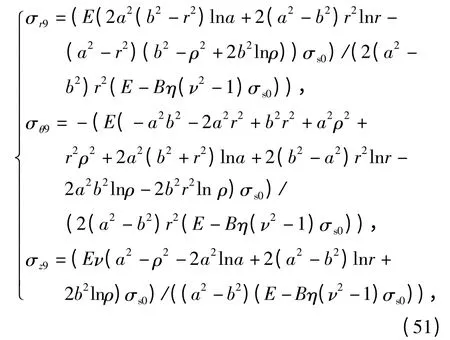

将(25)式和(48)式代入(49)式得塑性区(a≤r≤ρ)残余应力

式中:σr9、σθ9和σz9分别为弹性卸载时塑性区的径向残余应力、切向残余应力和轴向残余应力。

将(26)式和(48)式代入(50)式得弹性区(ρ≤r≤b)残余应力:

式中:σr10、σθ10和σz10分别为弹性卸载时弹性区的径向残余应力、切向残余应力和轴向残余应力。

3.3 理论值与实验值的比较

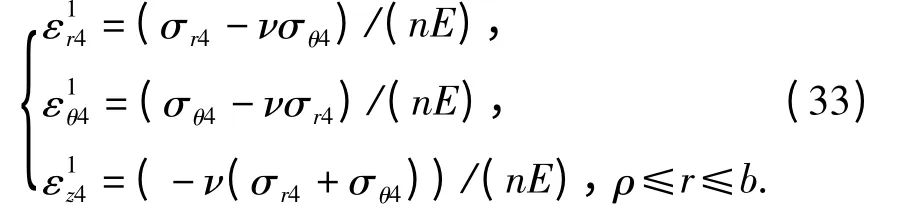

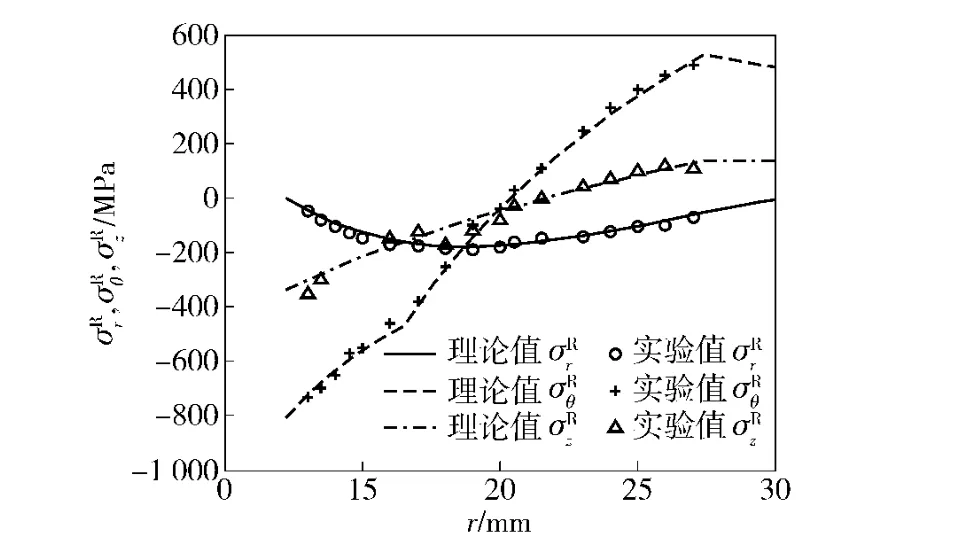

为验证本文推导的公式正确性,用本文所推导出的公式计算文献[3]中22 号模拟管的残余应力。

22 号模拟管的内半径a=12.190 5 mm,外半径b=30.415 3 mm,模拟管材料为PCrNi3MoV,材料参数:E=206 GPa,ν =0.27,σs0=1 087.6 MPa,m =0,m' =0.393,αm=0.283 3,n=1.

冲头形状为双锥柱,主直径Dm=25.072 mm,主直径部分长l =3.5 mm,前锥角α =0.026 rad,后锥角β =0.052 rad,冲头材料为高速钢,材料参数:E1=205.8 GPa,ν1=0.3.

根据模拟管和冲头材料参数和尺寸大小,由(24)式求出22 号模拟管的塑性半径ρ=27.41 mm,与文献[3]中塑性半径的理论值ρ =27.4 mm 非常接近。22 号模拟管塑性半径的实验值为ρ=28.0 mm,理论值与实验值相比误差很小。由(38)式求出22 号模拟管的反向屈服半径c =16.50 mm,a <c <ρ,说明22 号模拟管卸载过程中发生反向屈服。因此,由(45)式~(47)式可求出22 号模拟管反向屈服区,塑性区和弹性区3 个区域内的残余应力。将所求出的残余应力的理论值与实验值进行对比,如图2所示,二者吻合的较好。

图2 残余应力比较Fig.2 Comparison of residual stresses

4 结论

1)给出了理想弹塑性线性强化模型身管的弹塑性分界半径的计算公式,应用此公式可求出身管达到塑性极限(ρ =b)以及弹性极限(ρ =a)时的冲头主直径,还可确定出身管达到任意过应变时的冲头主直径。

2)给出了理想弹塑性线性强化模型身管机械自紧时的反向屈服半径的计算公式,应用此公式还可求出火炮身管不发生反向屈服的壁厚比,计算结果和文献[16]中的一致。

3)给出了理想弹塑性线性强化模型机械自紧身管发生反向屈服和不发生反向屈服时残余应力的计算公式。

4)理想弹塑性线性强化模型身管的残余应力计算公式既考虑了加、卸载硬化系数和弹性模量的不同,也考虑了包兴格效应。理想弹塑性模型(m =0,m' =0,αm=1,n =1)、典型的炮钢材料模型(m =0,n=1)[3]、加卸载硬化系数不同而加卸载弹性模量相同且有包兴格效应的双线性材料模型(n =1)[14]的身管的残余应力计算,都可看成本文中推导的理想弹塑性线性强化模型残余应力计算的特例。

References)

[1] 宋顺成.机械自紧身管残余应力与强度计算问题的研究[D].太原:中北大学,1982.SONG Shun-cheng.The research of the residual stress and strength calculation for the mechanically autofrettaged gun[D].Taiyuan:North University of China,1982.(in Chinese)

[2] 潘立功.自紧技术的理论和实验研究[D].北京:清华大学,1988.PAN Li-gong.On theoretical and experimental investigations of autofrettage technique[D].Beijing:Tsinghua University,1988.(in Chinese)

[3] 芮嘉白.一种新的机械自紧理论及光塑性数字散斑相关方法[D].北京:清华大学,1994.RUI Jia-bai.A new approach of mechanical autofrettage theory and photo plastiicity digital speckle correlation[D].Beijing:Tsinghua University,1994.(in Chinese)

[4] Buciumeanu M,Palaghian L,Miranda A S.Fatigue life predictions including the Bauschinger effect[J].International Journal of Fatigue,2011,33(2):145 -152.

[5] Alegre J M,Bravo P M,Cuesta I I.Fatigue design of wire-wound pressure vessels using ASME-API 579 procedure[J].Engineering Failure Analysis,2010,17(4):748 -759.

[6] Alegre J M,Bravo P,Preciado M.Fatigue behaviour of an autofrettaged high-pressure vessel for the food industry[J].Engineering Failure Analysis,2007,14(2):396 -407.

[7] Jahed H,Farshi B,Hosseini M.Fatigue life prediction of autofrettage tubes using actual material behaviour[J].International Journal of Pressure Vessels and Piping,2006,83(10):749 -755.

[8] Troiano E,Underwood J H,Parker A P.Finite element investigation of bauschinger effect in high-strength A723 pressure vessel steel[J].International Journal Pressure Vessel Technology,2006,128(2):185 -189.

[9] Chien W Y,Pan J,Close D,et al.Fatigue analysis of crankshaft sections under bending with consideration of residual stresses[J].International Journal of Fatigue,2005,27(1):1 -19.

[10] Lee S I,Koh S K.Residual stress effects on the fatigue life of an externally grooved thickwalled pressure vessel[J].International Journal of Pressure Vessels and Piping,2002,79(2):119 -126.

[11] Otegui J L,Kunert H G,Booman J,et al.Two competing crack growth mechanisms in very high pressures tubes[J].Engineering Failure Analysis,2011,18(2):564 -571.

[12] Seifi R,Babalhavaeji M.Bursting pressure of autofrettaged cylinders with inclined external cracks[J].International Journal of Pressure Vessels and Piping,2012,89(1):112 -119.

[13] Iremonger M J,Kalsi G S.A numerical study of swage autofrettage[J].Journal of Pressure Vessel Technology,2003,125(3):347 -351.

[14] 汪嘉春,徐秉业.双线性材料模型机械自紧厚壁圆筒的弹塑性分析[J].上海力学,1995,12(2):109 -120.WANG Jia-chun,XU Bing-ye.An elasto-plastic analysis of mechanically autofrettaged thick-walled cylinders[J].Shanghai Mechanics,1995,12(2):109 -120.(in Chinese)

[15] 常列珍,潘玉田,马新谋.一种新的机械自紧厚壁圆筒塑性半径计算方法[J].兵工学报,2011,32(11):1405 - 1410.CHANG Lie-zhen,PAN Yu-tian,MA Xin-mou.A new method for calculating plastic radius of swage autofrettage thick-walled cylinder[J].Acta Armamentarii,2011,32(11):1405 -1410.(in Chinese)

[16] Gibson M C.Determination of residual stress distributions in autofrettaged thick-walled cylinders[D].Cranfield:Cranfield University,2008.