带RS485通信的电流型三相保护器的设计

2013-02-22施火泉

李 朋,施火泉,朱 杰

(江南大学,江苏无锡214122)

0 引 言

电能质量、负载、现场环境恶劣往往造成三相用电设备损坏,因此需要对三相电流进行实时监测,以确保用电设备的正常运行。常见的三相保护器有电压型和电流型两种,电压型虽结构简单但可靠性较差,如三相电动机接线端和内部缺相时,起不到保护作用。本文针对三相交流电缺相、不平衡、逆相及过流或短路等故障[1],设计了具有三相电流采集与显示、故障保护功能的数字式保护控制器,具有RS485串行通信接口,便于控制器之间或与上位机进行通信。

1 系统结构

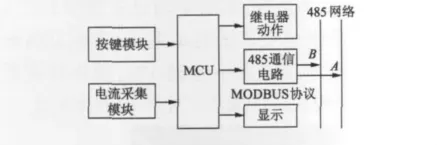

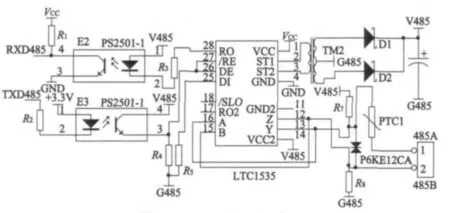

三相保护器的系统结构如图1所示,由按键模块、电流采集模块、RS485通信模块、显示模块、动作模块、MCU等组成。

图1 系统结构图

2 系统硬件设计

2.1 电流采集模块

三相保护器通过电流互感器对三相电流瞬时值进行实时采样,对于短路故障,必须对短路电流进行快速采集,同时也不能采用有效值来判断是否短路,因此本文对短路电流进行单独采集。电流采集电路如图2所示。

图2 电流采集电路(A、B相)

从图2可以看出,当A点的电流大于B点的电流时,则T0则为高电平,否则,T0为低电平。端口AD4、AD5采集三相电流瞬时值,以此检测过流、短路故障。AD1、AD2端口采集电流用于检测缺相、错相等故障。

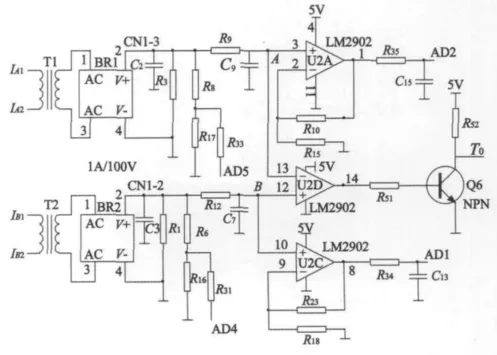

2.2 RS485 通信模块

RS485接口电路采用 LTC1535,通过光耦使MCU和RS485完全隔离,端口使用TVS管和PTC热敏电阻实现抗瞬变保护[2],如图3所示。

2.3 其他模块

图3 RS485接口电路

(1)键盘与显示模块:CPU动态扫描实现键盘与显示功能,实现轮流显示三相电流及故障状态,在LED数码管段选端口与MCU引脚之间加470 Ω的电阻,起限流作用。

(2)动作模块:MCU输出故障信息驱动继电器,推动外部接触器动作以实现保护用电设备的目的。

3 系统软件设计

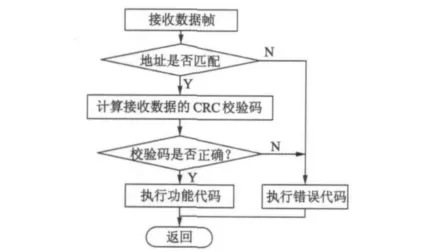

系统软件由数据处理程序和MODBUS通信程序组成。数据处理程序用于电流采集及数据的一系列处理,如图4所示;当模块接受到主机的通信命令时,则进入通信中断程序,如图5所示。

图4 电流采集程序流程图

图5 MODBUS通信中断程序流程图

4 故障判断方法

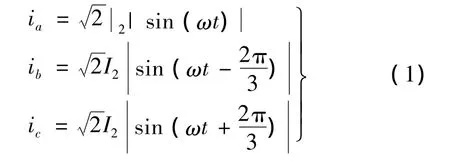

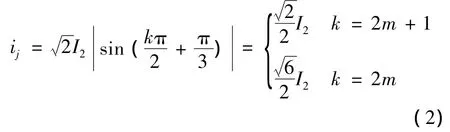

设三相电流整流后分别为 Ia、Ib、Ic[3]:

令iab,即求得A、B相交点电流ij:

式中:I2为电流有效值;m整数。

从式(3)可知,当 k=2m,即 T0上升沿时,A、B相电流的交点值是电流有效值设定值的1.225倍,表示工作正常;当 k=2m+1,即T0下降沿时,A、B相电流交点值是电流有效值设定值的0.707倍,表示工作正常,否则与过流、短路电流设定值进行比较,进而输出故障信号。

当k=2m时,比较此时的C相电流值是否小于A、B相电流的交点值,如果小于的话,则表示三相相序为顺相序,否则表示错相。

电源端缺一相时,在电机端该相电压仍然存在,因此,通过判断任一相电压为零认为缺相是不可靠的。但缺相时,线电流为零,因此通过电流判别缺相是可靠的。

I1为三相电流中最小值,I2为三相电流中最大值,IP为平均值。根据系统的要求,设置所需要的不平衡系数,当其达到设定的三相不平衡系数就可以认为系统出现故障。

当Ia<0.2IP、Ib<0.2IP或Ic<0.2IP时,表示缺相。

对于过载、堵转等故障判断,可按应用需要设定。

5 结 语

本文对该保护器进行了实验室测试,以额定功率为100 W、电压为220 V、电流为0.55 A的三相绕线式异步电动机为样机,采用ATMEGA32单片机作为控制芯片[4],由电流互感器采集三相电流,通过本文介绍的故障判断方法进行电机故障判断,继而控制继电器的关断,RS485通信波特率选取4 800 b/s,经过测试,效果良好,实验室测试实物图如图6所示。通过在某中央空调上的试运行,实践证明该保护器满足企业电流误差不超过3%,动作时间误差不超过1%的要求。既解决了电压型的不足之处,又具有可靠性高、测量精度高、功能强、操作方便、价格低廉、工作可靠等优点。

图6 三相保护器实验室样机测试

[1] 崔陆军,陈幼平,张冈,等.基于ATmega16L单片机的智能型电机保护器的设计[J].仪表技术与传感器,2009(12):94-96.

[2] 潘群,向军,王琳.RS-485串行通信接口电路的设计与应用[J].常州工学院学报,2009,22(3):38-42.

[3] 陈柱峰.三相交流电相序、缺相检测保护电路设计[J].湖南农机,2009,36(1):34-36.

[4] 张鑫.单片机原理及应用[M].北京:电子工业出版社,2005:90-92.