饲料用粉末油脂制备工艺参数研究

2013-02-20李新华

■李新华 路 新

(沈阳农业大学食品学院,辽宁沈阳 110866)

目前常用的饲料类型已经很难满足动物对能量的需求。最高效的能源是脂类[1]。目前,在饲料中添加油脂主要存在两方面问题,第一是呈液态黏稠状的油脂不易与其他饲料原料混合均匀,第二是液态油脂的运输和贮存不方便[2]。所以粉末油脂应运而生。粉末油脂保持了油脂的原有功能,又弥补其不足之处。粉末油脂具有易称量,易包装运输,能长期储存和具良好的分散性和水溶性[3-4]。在饲料中添加这样的粉末油脂具有操作简单,油脂分散均匀的特点[5],能够解决以上两方面的问题。能够提高饲料的消化吸收率、动物生长速度、饲料适口性、肉质品质等[6]。将添加粉末油脂的饲料用于喂养哺乳母猪,可提高母猪产奶率,减少母猪哺乳期的体重损失,减少仔猪死亡[7]。植物油脂代替鱼油添加在鱼饲料中有助于海洋鱼的生长速度提高[8]。由此我国的大中小企业大力发展粉末油脂研究及生产。

1 材料与方法

1.1 材料与仪器

大米膨化粉、玉米膨化粉(广州赢特保健食品有限公司生产)、豆粕粉(济宁双华工贸有限公司生产)、大豆分离蛋白(德州瑞康食品有限公司生产)、麦芽糊精、大豆色拉油(中粮集团生产)。

胶体磨(澳大利亚新港科学仪器有限公司生产)、真空泵(上海安亭科学仪器厂生产)、HH-2数显恒温水浴锅(常州国华电器有限公司生产)、电热恒温鼓风干燥箱(上海精宏试验设备有限公司生产)、电子天平(上海民桥精密科学仪器有限公司生产)。

1.2 试验方法

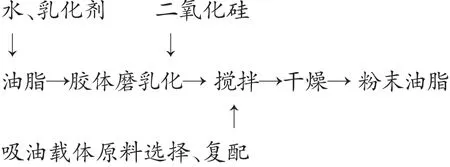

1.2.1粉末油脂制备工艺流程

根据文献资料和若干预试验,确定出如下工艺流程:

准确称取吸油载体原料,按比例复配,混合均匀。准确称取油脂和乳化剂,并将其混合后加入水,待乳化剂充分溶解后,将混合物进行均质,得到乳化液。将吸油载体原料分若干次加入到乳化液中,边加入边搅拌,干燥后得到粉末油脂。

1.2.2 粉末油脂表面油含量的测定方法

准确称取制备好的粉末油脂2 g平铺于已知滤纸重量(W1)的布氏漏斗中,在抽滤的同时用30 ml石油醚洗涤样品。将布氏漏斗中的滤纸和样品一同取出,放入已知重量的平面皿(W2)中,再将两者一同放入60℃恒温干燥箱中除去溶剂,将烘干后的样品取出称重(W3)[9]。

1.3 试验设计

1.3.1 吸油载体原料的选择

制备粉末油脂中所需的吸油载体原料要在加工以及贮存过程中对油脂具有良好的吸附性,同时要具有良好的消化性、易干燥以及经济性等特点。本试验在研究了大量相关成果的基础上,主要确定以大米膨化粉、玉米膨化粉、豆粕粉为本试验所用的吸油载体原料。

1.3.2 粉末油脂含油量的确定

为保证粉末油脂的性状,必须提供足够的吸油载体原料,但吸油载体原料过多,黏度增大,反之,粉末油脂中的油脂所占比例太小,影响产率。因此,试验中要在保证粉末油脂良好性状的前提下,尽量提高粉末油脂的含油量。本试验以表面油含量为指标,油脂添加量在30%~60%,确定符合产品要求的不同粉末油脂的合适含油量。

1.3.3 吸油载体原料复配比例的确定

大米膨化粉与豆粕粉的合理复配比例,对粉末油脂制备的效果有至关重要的影响。通过单因素试验,大米膨化粉与豆粕粉的复配比例分别为1∶4、2∶3、3∶2、4∶1、5∶0,通过测定表面油含量来确定最佳的大米膨化粉与豆粕粉的复配比例。同时也要考虑饲料中蛋白质营养的需求。

1.3.4 加水量的确定

在粉末油脂的制备过程中有一个非常关键的工序就是油相和水相的乳化,而水的添加量直接影响乳化程度的高低,从而影响到产品的质量。通过单因素试验,在水的添加量为10%~50%的范围内,通过测定粉末油脂的表面油含量,确定较为合适的加水量。

1.3.5 乳化剂添加量的确定

合理的乳化剂添加量能够确保乳化效果和干燥过程的顺利进行,添加量过高会使乳化液的黏度增大,流动性变差,过低则影响乳化效果。通过单因素试验,选取乳化剂的用量分别为0%、0.25%、0.5%、0.75%、1.0%,考虑乳化剂添加量对乳化液黏度及经济性,待试验结束后,测定粉末油脂的表面油含量,确定出较为适宜的乳化剂添加量。

1.3.6 二氧化硅添加量的确定

由于在制备粉末油脂过程中吸油物质与油脂接触易结团,所以要添加抗结剂来改善产品的散落性和产品的抗结团的能力。本试验中采用的是二氧化硅,因为二氧化硅具有抗结性而且还有良好的吸油吸水能力[10]。二氧化硅的添加量直接影响粉末油脂的性状。通过单因素试验在1%~3%选取二氧化硅的适宜用量。

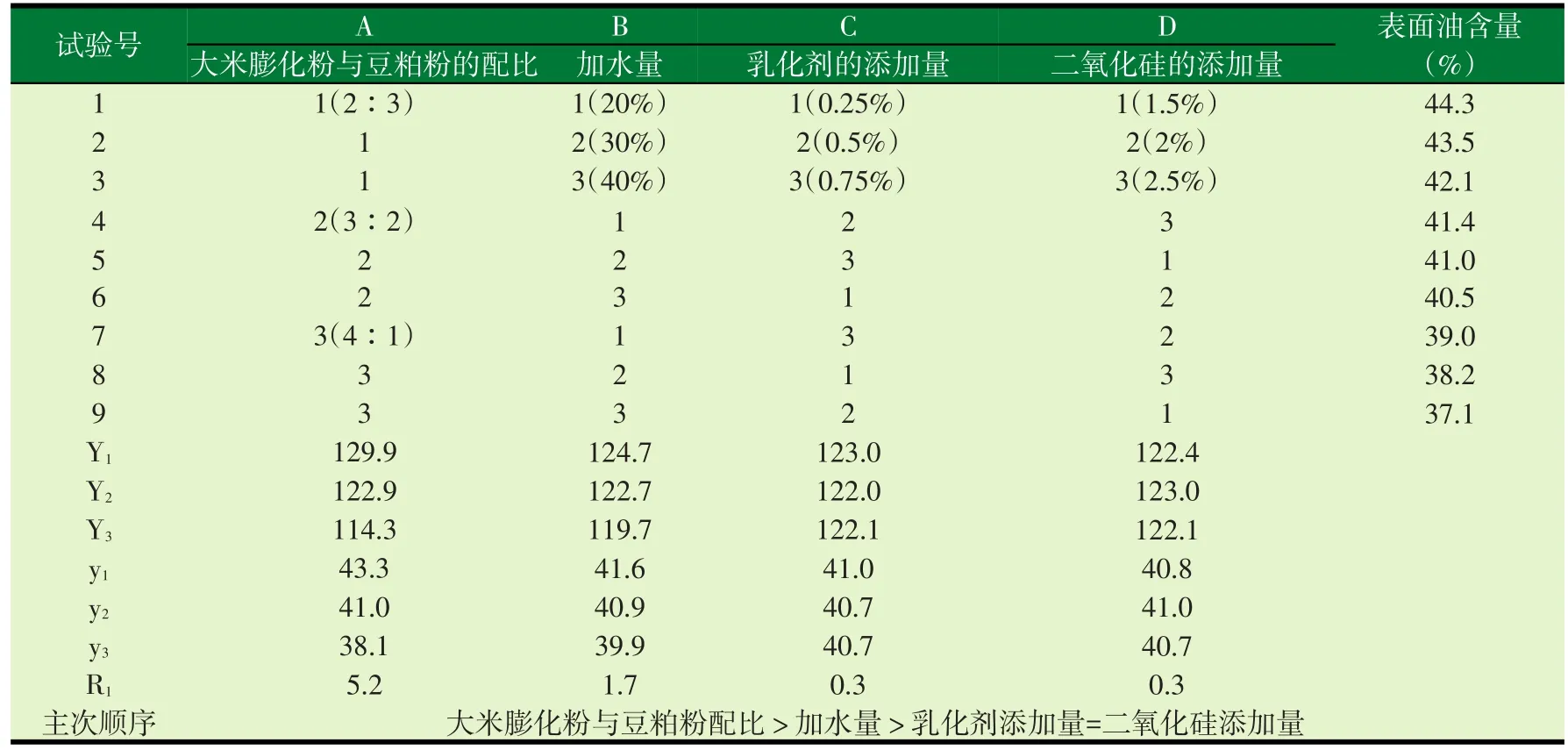

1.3.7 饲料用粉末油脂配方参数的确定

在单因素试验基础上,选取吸油载体原料复配比例、加水量、乳化剂添加量、二氧化硅添加量四个因素,每个因素三个水平,设计正交试验L9(34)见表1,以粉末油脂的表面油含量为衡量指标,从而确定制备粉末油脂的最佳工艺参数。

表1 粉末油脂的制备正交试验因素水平(L934)

2 结果与分析

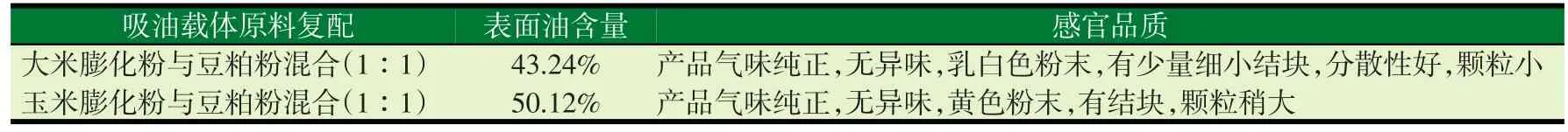

2.1 吸油载体原料的选择对制备粉末油脂的影响

在吸油载体原料复配比例为1∶1、含油量为50%、加水量为50%、乳化剂添加量为0.5%、二氧化硅添加量为2%的条件下,分别选取不同的吸油载体原料进行复配,得到粉末油脂表面油含量和吸油载体原料选择的关系(见表2)。由表2可知,大米膨化粉与豆粕粉复配制得的粉末油脂表面含油量低且感官品质相对较好。因此,本试验选择的吸油载体原料是大米膨化粉与豆粕粉进行复配。

表2 不同吸油载体原料制备的粉末油脂的差异

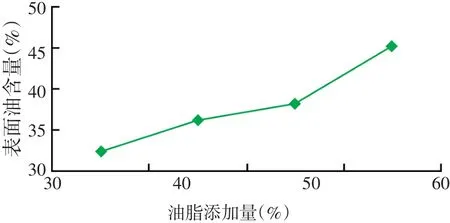

2.2 油脂添加量对制备粉末油脂的影响

在大米膨化粉和豆粕粉复配比例为1∶1、加水量为50%、乳化剂添加量为0.5%、二氧化硅添加量为2%的条件下,分别制备油脂添加量不同的粉末油脂,表面含油量变化情况见图1。

由图1得到,当粉末油脂含油量为30%~60%时,表面油含量呈逐渐上升趋势,当油脂添加量在50%~60%时,随着含油量的增加,粉末油脂的散落性逐渐变差,同时变得越来越黏稠,易结块。

图1 油脂添加量对制备粉末油脂的影响

但是含油量太少,又使粉末油脂的含油量过低,达不到粉末油脂的营养标准。所以,粉末油脂制备时油脂添加量最适为50%。这时的粉末油脂含油量适宜,且感官品质良好。

2.3 吸油载体复配比例对制备粉末油脂的影响

在含油量为50%、加水量为50%、乳化剂添加量为0.5%、二氧化硅添加量为2%的条件下,分别制备大米膨化粉和豆粕粉复配比例不同的粉末油脂,表面油含量的变化情况见图2。

图2 吸油载体复配比例对制备粉末油脂的影响

由图2可知,随着大米膨化粉所占的比例逐渐增大时,粉末油脂的表面油含量逐渐下降,说明随着大米膨化粉所占的比例逐渐增大时,吸油载体原料对油脂的吸附效果越来越好。同时也要考虑饲料中蛋白质营养,所以,选出的最佳吸油载体原料为大米膨化粉和豆粕粉以4∶1复配。此时,粉末油脂的感官品质较好,且满足了饲料中蛋白质营养的需求。

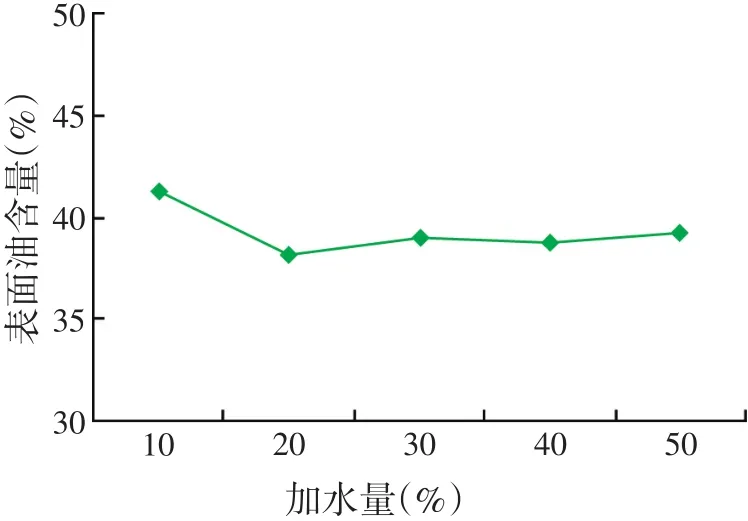

2.4 加水量对制备粉末油脂的影响

在大米膨化粉和豆粕粉复配比例为1∶1、含油量为50%、乳化剂添加量为0.5%、二氧化硅添加量为2%的条件下,分别制备加水量不同的粉末油脂。表面油含量变化情况见图3。

图3 加水量对制备粉末油脂的影响

由图3得到,当加水量在10%~20%粉末油脂的表面油含量是呈下降趋势的,因为过少的加水量不能满足油水乳化的需要。当加水量在20%~50%时,表面油含量是呈平稳趋势,由此可见加水量过多并无好处,反而会导致后续干燥工序时间过长,造成不必要的耗能,因此最佳的加水量应该是20%,这样不但保证粉末油脂的品质,同时还能节省能源,降低成本。

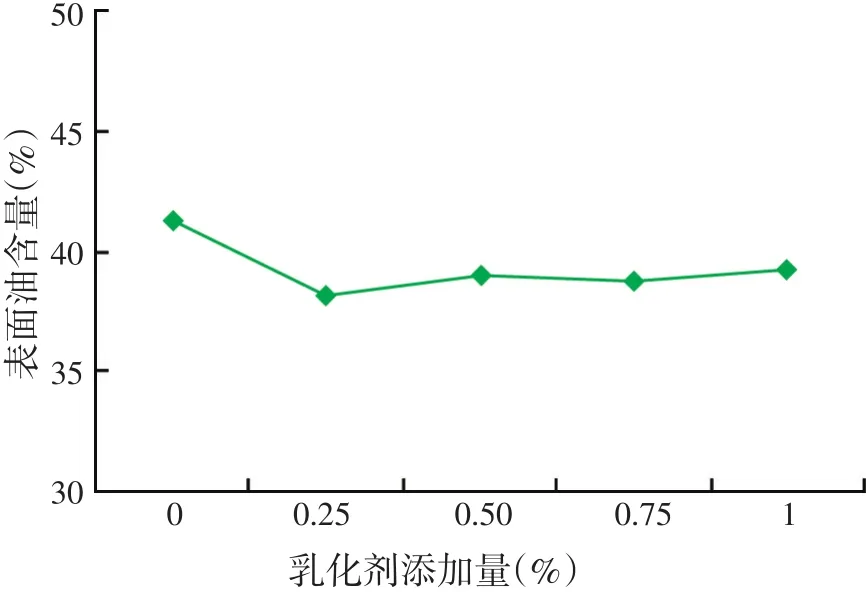

2.5 乳化剂的添加量对制备粉末油脂的影响

在大米膨化粉和豆粕粉复配比例为1∶1、含油量为50%、加水量为50%、二氧化硅添加量为2%的条件下,分别制备乳化剂添加量不同的粉末油脂。表面油含量变化情况见图4。

图4 乳化剂添加量对制备粉末油脂的影响

由图4得到,当乳化剂的添加量在0%~0.25%时,表面油含量呈下降趋势,这是因为随着乳化剂添加量的增加,油水乳化效果有所提高。当乳化剂的添加量达到0.25%以后,再继续增加乳化剂添加量,对粉末油脂表面油含量影响并不大,这是因为乳化剂用量越大,乳化液的黏度也增大,从而影响粉末油脂的分散性。在综合考虑性价比的前提下,选择0.25%为最佳的乳化剂添加量。

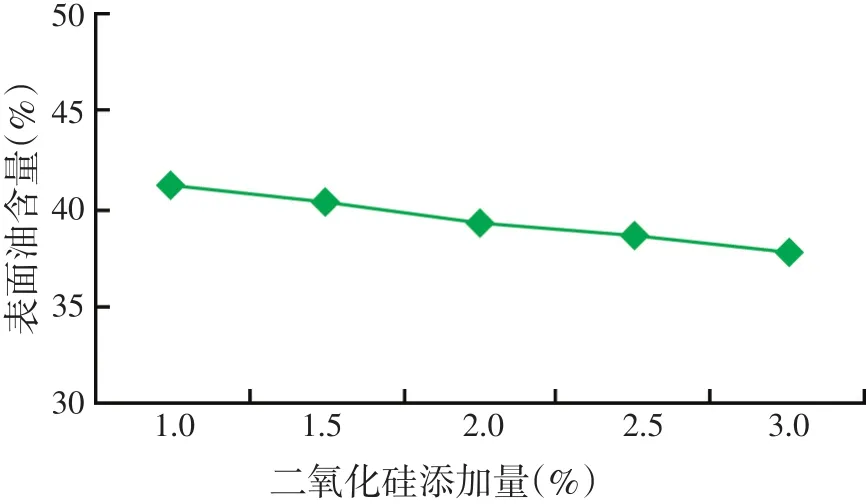

2.6 二氧化硅的添加量对制备粉末油脂的影响

在大米膨化粉和豆粕粉复配比例为1∶1、含油量为50%、加水量为50%、乳化剂添加量为0.5%的条件下,分别制备二氧化硅添加量不同的粉末油脂。表面油含量变化情况见图5。

由图5得到,随着二氧化硅添加量逐渐增大,粉末油脂的表面油含量逐渐下降,当二氧化硅添加量达到2.0%时,粉末油脂的感官品质就已很好,再增加二氧化硅的用量感官品质还有进一步改善。因此,二氧化硅的添加量在2%~3%时都可以,此时不但粉末油脂的分散性良好,而且该粉末油脂添加到动物饲料中的可食用性好。可根据综合因素在2%~3%选择二氧化硅的添加量。

图5 二氧化硅添加量对制备粉末油脂的影响

2.7 制备粉末油脂工艺参数的正交试验(见表3)

由正交试验结果分析可以看出,影响粉末油脂制备的主次因素依次为:大米膨化粉与豆粕粉配比>加水量>乳化剂添加量=二氧化硅添加量。确定制备粉末油脂配方的最佳条件为A3B3C2D3或者A3B3C3D3即吸油载体原料为大米膨化粉和豆粕粉以4∶1复配,加水量为40%,乳化剂添加量为0.75%或者0.5%,二氧化硅添加量为2.5%。出于成本考虑,乳化剂添加量选择0.5%。

以正交试验中确定的最佳条件来制备粉末油脂,即采用大米膨化粉和豆粕粉以4∶1复配,加水量为40%,乳化剂添加量为0.5%,二氧化硅添加量为2.5%。测定其表面油含量,测定结果为36.0%。与正交试验中的最小值相比,降低了1.1%。产品表观性状良好,达到饲料用粉末油脂要求。

表3 制备粉末油脂的工艺参数的正交试验

3 结论

本试验得到制备饲料用粉末油脂的工艺参数是:在含油量为50%的条件下,吸油载体原料为大米膨化粉和豆粕粉以4∶1混合,加水量为40%,乳化剂添加量为0.5%,二氧化硅添加量为2.5%。如果只考虑饲料的含油量需求,吸油载体可单一使用大米膨化粉。