石灰石—石膏湿法脱硫吸收塔中氯离子问题的探讨

2013-02-13靳晓洁

靳晓洁

(辽宁大唐国际锦州热电有限责任公司,辽宁 锦州 121000)

0 引言

随着我国环保法律法规的日益健全,以及对环保工作的普遍重视,烟气脱硫的应用进展迅速,火电企业多数已装设或正在增设烟气脱硫装置,为缓解日益严重的酸雨问题做出了贡献[1-3]。石灰石—石膏湿法脱硫工艺因其技术成熟、脱硫效率高、吸收剂分布广且易得而被广泛应用[4-5]。但是,由于石灰石—石膏湿法烟气脱硫效率的影响因素诸多,且这些因数又相互关联。其中,吸收塔浆液中的Cl-含量高不仅会增加浆液的腐蚀性、影响石膏品质与材料选择,而且影响石灰石的溶解度,最终影响脱硫效率。本文以锦州热电厂2×300 MW 机组烟气脱硫工程实际运行情况为例,分析该吸收塔浆液中的Cl-来源及危害,并提出相关的防治对策,为脱硫系统的运行提供可靠的理论支持。

1 吸收塔浆液中氯离子的来源

石灰石—石膏湿法脱硫系统氯化物来源于脱硫吸收剂、补充水及煤。脱硫吸收剂石灰石中的氯离子含量一般为0.01%左右,脱硫工艺水中氯离子的含量为10~150 mg/L,而FGD 系统中大多数的氯来源于烟气中的氯化氢,主要是煤中的含氯量高引起的。我国煤中的氯含量一般在0.1%左右,少数煤中氯含量为0.2%~0.35%,某些高灰分煤的氯含量可达0.4%。氯在煤中主要以无机物形态存在,如氯化钙、氯化钾、氯化钠、氯化镁等。

2 氯离子对脱硫系统的危害

2.1 强烈的腐蚀性

氯离子对不锈钢的腐蚀主要有两方面:一是破坏钝化膜;二是降低pH 值。在pH 偏低的环境下,不锈钢对Cl-将会更加敏感,其常见的腐蚀类型为点蚀[7]。另外Cl-又是引起金属孔蚀、缝隙腐蚀、应力腐蚀和选择性腐蚀的主要原因。当Cl-含量达2%时,大多数不锈钢已不能使用,要选用氯丁基橡胶、玻璃鳞片衬里或其他耐腐蚀材料。

综上所述,浆液氯离子含量高带来的一个问题就是对于浆液接触的罐体、管道和设备的腐蚀,必须采用更高级的防腐材料和设备,这就增加了投资。

2.2 抑制吸收塔内的化学反映

在湿法脱硫系统吸收塔浆液中,氯化物大多以CaCl2的形式存在。钙离子浓度的增大,在同离子效应的作用下,将抑制石灰石的溶解,降低液相的碱度,从而影响到吸收塔内的化学反应,降低了SO2的去除率。氯离子的扩散系数较大,具有排斥HSO3-或SO23-的作用,影响SO2的物理吸收和化学吸收,抑制脱硫反应的顺利进行,导致脱硫效率下降。另外,随着吸收塔浆液Cl-含量的增加,浆液性质可能会改变,塔内浆液会产生大量气泡,造成吸收塔溢流,甚至导致浆液进入原烟道。

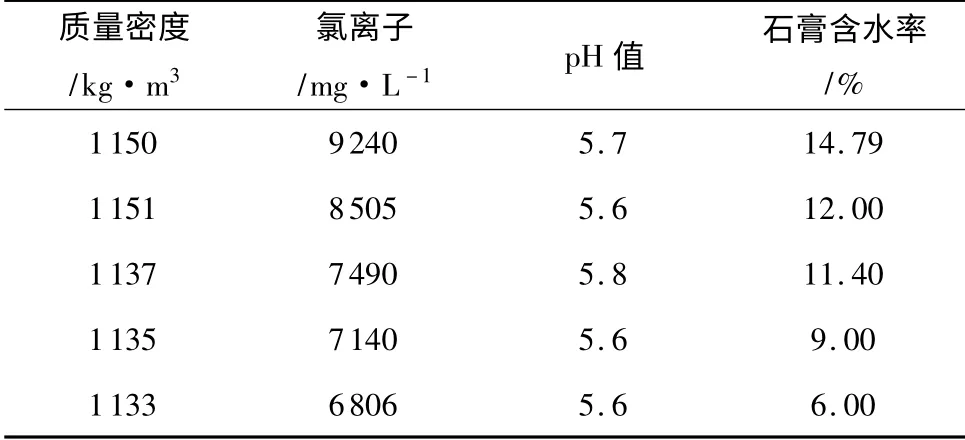

2.3 影响石膏品质

吸收塔浆液中氯化物浓度升高,会引起石膏中剩余的脱硫剂量增大,还会使副产物石膏中的氯离子含量增加,氯离子含量达到一定值时,就需要大量的冲洗水,这就无法保证石膏品质[8]。由表1数据可看出,当氯离子含量过高时,将会对石膏含水率产生不利影响,使石膏脱水性能急剧下降。石膏用作水泥缓凝剂时,对石膏中的氯含量有严格的要求,一般要求小于0.1%。因此,氯化物含量高时需附加除氯的措施,使后续处理工艺复杂,费用增加。

表1 不同氯离子浓度时的石膏含水率

2.4 增加厂用电

氯离子具有较强的配位能力,在高浓度下会迅速与烟尘中的Al3+、Fe3+和Zn2+等金属离子配位形成络合物。这些络合物将Ca2+或CaCO3颗粒包裹起来使其化学活性严重降低,浆液的利用率下降,最终导致吸收塔浆液中的CaCO3过剩,但pH 值却无法上升[9-11],脱硫效率降低。要想达到预想的脱硫效率就得增加溶液和溶质,这样就使得浆液循环系统电耗增加。

3 氯离子的控制措施

以上分析表明,虽然氯在煤、水及脱硫剂中的含量极低,但对湿法脱硫是系统来说一个关键因素。浆液中氯离子过高时,最有效的办法是加大脱硫废水的排放,但是要降低废水中的氯离子也是非常困难的,投资和运行费用都很高。

锦州热电2×300 MW 机组烟气脱硫工程控制Cl-的几种措施:液水应尽可能用于石灰石浆液制备,避免直接回收吸收塔,从而减少吸收塔浆液中Cl-含量;石膏在脱水的过程中会带走一定的Cl-,所以石膏在脱水时尽量少冲洗石膏饼;定期对吸收塔浆液中的氯离子含量进行测量,严格控制吸收塔浆液中Cl-含量;选择低氯根的煤、石灰石、工艺水;设废水处理系统,保证脱硫废水达标排放;发现Cl-还在上升,应增大废水排放量和石膏浆液脱水,置换新鲜的石膏浆液,保证脱硫效率。

4 结语

(1)脱硫系统中石膏脱水处理和废水处理系统工艺过程和参数的选择,很大程度上取决于吸收塔浆液中氯化物的含量和副产物石膏的去向。

(2)脱硫系统运行过程中吸收塔浆液氯化物浓度的控制可按煤中氯含量确定,对于低硫煤,可控制吸收塔浆液中氯化物浓度为2%;对于高硫煤,可选择浓度3%~3.5%。

(3)石灰石—石膏湿法烟气脱硫最佳运行参数:吸收塔浆液密度在1070~1150 kg/m3,浆液pH为5.4~5.8 之间。实践证明锦州热电2×300 MW机组烟气脱硫工程经运行优化后,脱硫效率达到95% 以上,确保系统 高效、稳定地运行。

[1]刘绍银.火电厂湿法烟气脱硫废水处理若干问题的探讨[J].热力发电,2008,(11):121-122.

[2]林永明,高 翔,施平平,等.300 MW 机组湿法烟气脱硫(WFGD)吸收塔内气液流场模拟[J].热力发电,2006,(8):21-24.

[3]白云峰,崔一尘,汪 洋,等.湿法烟气脱硫双入口吸收塔内烟气流场模拟[J].热力发电,2009,(1):14-18.

[4]李小宇,朱 跃.石灰石/石膏湿法烟气脱硫装置湿式球磨制浆系统的运行调整[J].电站系统工程,2006,22(3):35-36.

[5]朱新源,姚 东,王 喆.石灰石—石膏湿法脱硫工艺研究进展[J].应用能源技术,2008,(2):13-15.

[6]钟 秦.湿法烟气脱硫的理论和实验研究(Ⅲ):工艺实验和脱硫模型的验证[J].南京理工大学学报,1999,23(2):157-161.

[7]朱日彰.金属腐蚀学[M].北京:冶金工业出版社,1989.

[8]曹莉莉,杨 东,计永跃.石灰石/石膏湿法脱硫真空皮带脱水效果影响因素研究[J].中国电力,2005,38(1):73-75.

[9]钱艺华,盘思伟,汤龙华,等.沙角C 厂3号机组脱硫吸收塔系统的优化分析[J].广东电力,2006,19(8):60-63.

[10]禾志强,祈利明.石灰石/石膏法脱硫效率分析[J].电站系统工程,2009,25(6):51-52.

[11]薛云波,汪 翙.影响石灰石—石膏湿法烟气脱硫效率因素的分析[J].南京工程学院学报(自然科学版),2005,3(1):44-48.