燃煤电厂电袋复合除尘器技术优势

2013-09-21聂孝峰李东阳

聂孝峰 ,李东阳,郭 斌

(西安热工研究院有限公司,陕西西安 710032)

截至2011年底,我国火电装机容量达到7.6亿kW以上,煤炭消耗量为17亿t左右,是世界上最大的煤炭消费国。燃煤电厂每年烟尘排放量300万t左右,是大气中烟尘污染物的主要来源之一,燃煤电厂锅炉排放烟尘中对人体危害最大和影响空气质量的微细粉尘PM2.5为135万t/a左右。环境污染问题已成为制约我国可持续发展的重要因素。因此不断提高燃煤电厂烟尘控制技术,特别是提高微细颗粒物控制技术是燃煤电厂亟待解决的问题。

目前,针对电厂锅炉烟气除尘技术改造主要有三种方案:一是在现役电除尘器上增加电场,增加电除尘器的捕集能力;二是直接采用布袋除尘器;三是在电除尘器基础上增添布袋除尘器,采用电袋复合除尘技术。三种方案各有利弊,其中电袋复合除尘技术是我国自行研发的新型高效除尘技术,具有运行阻力低、滤袋寿命长、占地小等优点[1]。

1 燃煤电厂除尘技术应用现状

1.1 电除尘器

电除尘器以处理烟气量大、处理烟气温度高、设备阻力低、收集粗颗粒粉尘效率高的优势,成为燃煤电厂烟气除尘的主导技术,约占现役机组的90%以上。但是电除尘器自身的工作原理决定了其对煤种的适应性差,除尘效率受粉尘比电阻、浓度、粉尘粒度、烟气特性等因素影响大,对微细粉尘的去除效率低,加上国内燃煤电厂煤种复杂多变,现役的燃煤电厂电除尘器效率几乎均达不到设计值。

对我国2003年以前投产的电除尘器(总装机容量20000万kW)以及2004年以后投产的电除尘器(总装机容量5000万kW)烟尘排放浓度进行统计,结果发现,2003年前烟尘排放浓度大于200mg/m3的占75.98%,排放浓度在150~200mg/m3之间的占10.82%,小于150mg/m3的占13.2%;2004加载电除尘装置烟尘排放浓度大于100mg/m3的占50%,在 50~100mg/m3之间的占 16.67%,小于50mg/m3的占33.33%。比对新标准可知,现行电厂大部分电除尘设备除尘性能不达标,远远大于标准所公布的烟尘限制排放浓度。

1.2 布袋除尘器

袋式除尘器是一种高效除尘设备,其最大特点是除尘效率不受煤种、烟气成分、含尘浓度、粉尘粒度及粉尘比电阻等因素影响。袋式除尘器能有效去除微细粒子,保证烟尘排放浓度小于30mg/m3,甚至更低。近些年,随着适用于火电厂烟气特性耐高温、耐腐蚀、强度好的新滤料不断开发,脉冲阀性能不断提高,其他配套部件加工安装精良,袋式除尘器结构设计经验不断积累,大型袋式除尘技术已逐渐应用于燃煤电厂。

工程应用表明,袋式除尘器设备阻力随燃煤灰分的增高而迅速增大。袋式除尘器应用在燃烧煤种低灰分小于15%的锅炉烟气除尘上最经济稳妥;燃烧煤种灰分高于20%时,锅炉烟气除尘应用袋式除尘器不够经济合理。另外,影响布袋除尘器除尘效率的关键是滤料性能和清灰方式。滤料除具有特定的致密性和透气性外,还应具有良好的耐高温、耐腐蚀性和较强的机械强度。滤料所需的费用占除尘设备造价的15% ~20%[2]。

目前由于我国煤炭市场化,造成电煤煤质难以保证,燃煤平均灰分在30%左右,最高超过50%以上。使燃煤机组原本就应用不多的袋式除尘器平均运行阻力在1500Pa左右、甚至最高的可以达到2000Pa。同时煤质变差、燃煤量增多、烟气量增大和烟气含尘浓度增加,都会造成滤袋破损加剧,滤袋平均使用寿命不到两年,使得袋式除尘器在燃煤电厂的应用受到了限制。

1.3 电袋复合除尘器

电袋复合除尘技术是基于静电除尘和布袋除尘两种成熟的除尘理论,由我国自行研发提出的新型除尘技术。它结合两种除尘技术的优势,除尘效率高,既发挥了电除尘器收集粗颗粒粉尘效率高、能耗低的优势,又发挥了袋式除尘器效率不受煤种影响、微细粉尘收集效率高的特点,除尘机理科学合理。烟气中的粗颗粒粉尘在前级电场内迅速荷电,80%左右的粗粉尘在前级电场被去除,剩余的微细粉尘由滤袋表面的荷电粉尘层过滤去除。所以排放质量浓度可以低于30 mg/m3,既能满足新的环保标准,又能增加运行的可靠性,降低电厂除尘成本。对现役电厂电除尘器改造和新(扩)建电厂除尘设备选择有重要意义,是我国烟气治理发展方向之一[3]。

统计至2011年底,我国燃煤电厂已有400套燃煤机组应用了电袋复合除尘器,其中300MW机组110套,占27.5%;600MW 机组 50套,占 12.5%;1000MW机组2套,占0.05%;≤300MW机组238套,占59.5%。300MW以上机组已经投运百余台,1000MW机组电袋复合除尘器已于2012年3月通过了168h运行。电袋复合除尘器平均运行阻力1000Pa,滤袋平均使用寿命3年以上,使用寿命最长的为5年。由于燃煤电厂煤种复杂和多变,业主和承包商对锅炉烟气条件考虑不充分,滤袋选型不恰当时,也出现了一年内滤袋破损的个别案例,对电袋复合除尘器推广应用造成了负面影响。

2 电袋复合除尘技术在燃煤电厂发展趋势

2012年1月1日实施的《火电厂大气污染物排放标准》(GB 13223-2011)规定:自2014年7月1日起,现有火电厂锅炉烟尘排放浓度≤30mg/m3(重点地区≤20mg/m3),使燃煤电厂除尘技术面临新的挑战。燃煤电厂除尘技术的发展趋势必将以提高除尘设备对微细粉尘PM2.5的去除效率为主要目标,同时兼顾节能降耗。

试验研究表明:燃煤锅炉出口烟尘中PM2.5占烟尘总量平均值为11%,最小为5.6%,最大为16%。烟尘中PM2.5含量与燃煤灰分、硫分、煤粉细度、锅炉负荷、燃烧温度、燃烧时间成正相关性,液态排查炉烟尘中PM2.5含量更高。根据不同燃煤灰分测算,要到达烟尘排放≤30mg/m3标准,除尘器对 PM2.5去除效率最低值必须达到98%以上,才能保证满足新排放标准要求。

2.1 电除尘器技术优缺点

静电除尘器是利用强电场放电使气体电离、粉尘荷电,在电场力的作用下使粉尘从气体中分离出来的高效除尘设备[4],具有除尘效率高、设备阻力小、能耗低、烟气处理量大、适用范围广、自动化程度高、运行可靠、费用低、维护简单等优点,工艺成熟,是当前应用经验最丰富的除尘设备。

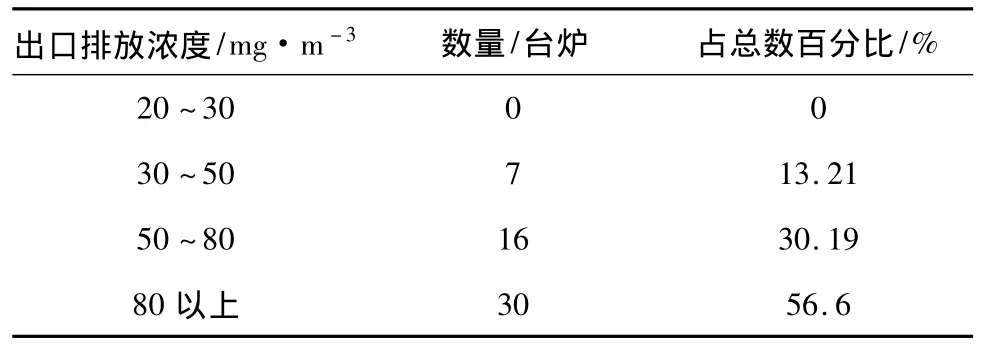

由于电除尘器基于荷电收尘机理,电除尘对粉尘特性十分敏感,特别对高比电阻粉尘、细微粉尘捕集困难,并且除尘效率受煤种变化、运行工况变化影响较大。电除尘器对于去除PM20以上的粗颗粒粉尘,具有较强的技术优势[5]。在烟气排放浓度标准>80mg/m3时,使用电除尘器不仅投资少,而且运行电耗低,维护费用少。在烟尘排放浓度标准≤30mg/m3时,电除尘将很难实现达标排放。为了达到标准排放,提高除尘效率,势必需要增加比集尘面积,而比集尘面积随除尘效率呈指数变化,则扩容设备,将提高设备成本,导致设备整体技术经济性下降,性价比降低。我们对某燃煤电厂现役电除尘器效率与粉尘粒径关系进行了实测,从统计结果可以看出,该电除尘器的比集尘面积为100m2/(m3/s),电除尘器对PM2.5的去除效率为90%,对PM10去除效率为94.5%,对PM20去除效率为97%,对PM45去除效率为99.7%。2010年对53台电除尘器烟尘排放浓度实测结果统计见表1,如果考虑FGD产生的二次微细颗粒物,烟尘排放浓度将更高。

表1 2010年53台电除尘器烟尘排放浓度实测结果统计

转动电极是电除尘器技术的改进,转动极板电除尘器的工作原理与传统电除尘器一样,仍然是依靠气体电离,粉尘粒子荷电,带电粒子在电场力的作用下而被捕集。移动电极是将末级电场的阳极板改造成可以回转的形式,将传统的振打清灰改造为旋转刷清灰,当极板旋转到电场下端的灰斗时,清灰刷在远离气流的位置把板面的粉尘刷除,比常规电除尘器的清灰效果提高,能有效减少粉尘二次飞扬和解决高比电阻微细粉尘在末级电场的反电晕,从而提高收尘效率[6]。但该技术的致命缺点仍然是煤种适应性差、沒有从根本上解决微细粉尘难荷电的技术难题,该技术提高电除尘器的除尘效率有限,第四电场转动极板的除尘效率为58%。

2.2 袋式除尘器技术优缺点

袋式除尘器也称过滤式除尘器,基于拦截过滤机理,利用纤维编织物制作的袋装过滤元件来捕集含尘气体中的固体颗粒物。袋式除尘器具有除尘效率高,不受粉尘特性影响,对各种性质的粉尘都有很好的除尘效果,对高比电阻尘粒去除效果较好,规格多样,应用灵活,便于回收干物料,可长期稳定保持低排放浓度。并且处理烟气温度范围较广,应用陶瓷滤料可对800~1000℃的烟气进行处理。

但袋式除尘器普遍存在运行阻力大,滤袋受烟气冲刷磨损较大,易损坏,并且换袋困难,劳动条件差。化学纤维滤袋难以承受高温烟气,对烟气中水分含量和油性物质有较严格要求。

2.3 电袋复合除尘器技术优势

电袋复合除尘器是在一个箱体内将电除尘和袋式除尘结合在一起的新一代高效除尘设备[7-9]。电袋复合除尘技术结合了电除尘和袋除尘的优点,其机理为“荷电收尘”和“拦截过滤”。在电场内以较小的能耗去除80%左右的粗颗粒粉尘,减轻滤袋的粉尘负荷;利用荷电粉尘颗粒之间的电凝并作用改善了粉尘层的特性,产生了新的荷电粉尘过滤特性机理:异性电荷颗粒电凝并形成大颗粒粉尘,提高细微颗粒捕集率;同性电荷相互排斥,迅速扩散,形成均匀分布的气胶悬浮状,使达到滤袋表面的粉尘排列规则有序、蓬松,透气性好,粉尘层孔隙率高,剥落性好。因此采用较低的清灰气源压力,能达到较好的清灰效果,从而延长了滤袋的清灰周期。

综述而言,电袋复合除尘器的主要优势为:

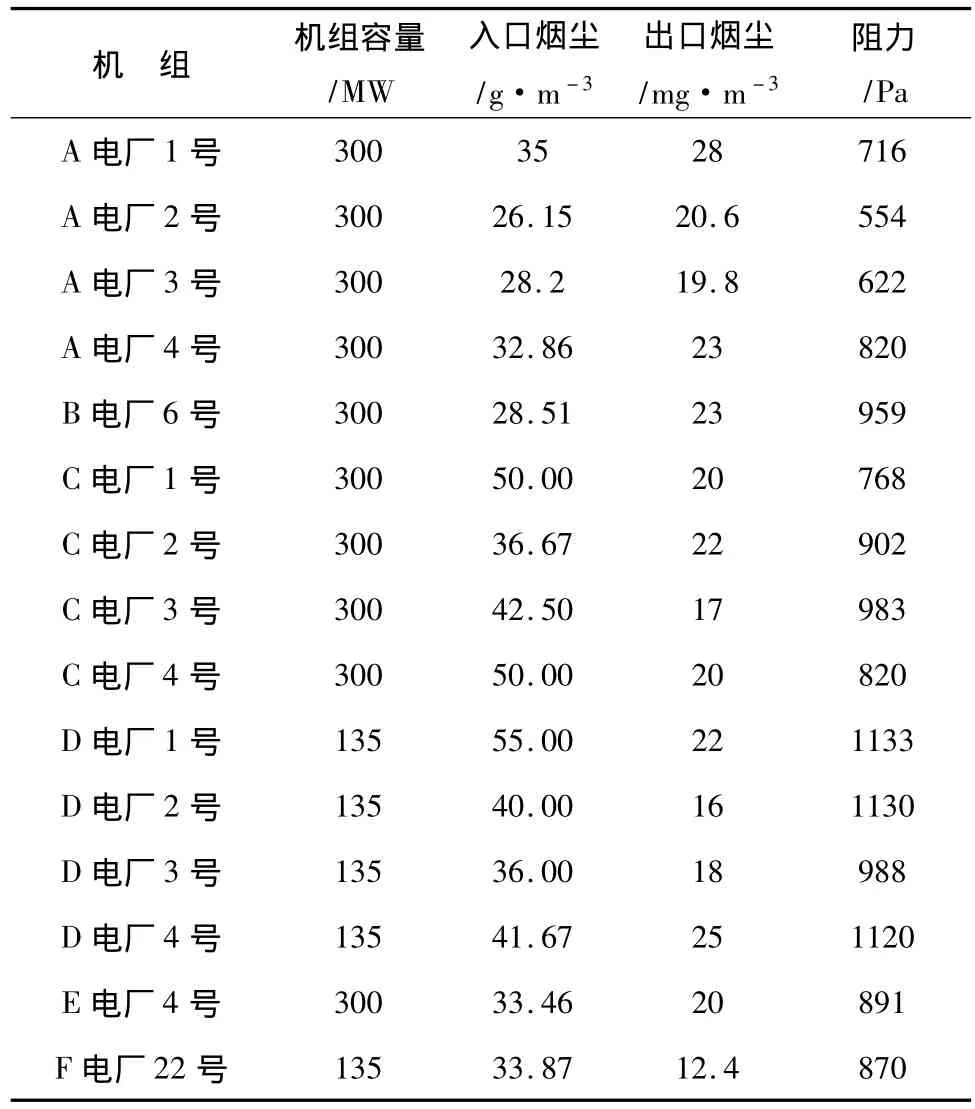

(1)电袋复合除尘器能确保达标排放。电袋复合除尘器不受煤种变化对除尘效率的影响,解决了电除尘器对微细粉尘难以荷电和振打过程中容易产生二次飞扬的问题,利用荷电粉尘凝并作用,能确保烟尘达标排放。对A、B、C、D、E、F电厂电袋除尘器烟尘排放浓度实测,结果如表2所示。

表2 电袋复合除尘器烟尘排放浓度实测结果

(2)电袋复合除尘器比袋式除尘器运行阻力低。电袋复合除尘器运行阻力比寸袋式低500Pa左右,且随着烟气含尘浓度的增加二者相差值增大。

(3)电袋复合除尘器比电除尘器运行电耗低。电袋复合除尘器平均运行阻力为1000Pa,比电除尘器阻力增加800Pa左右,虽然造成引风机电耗增加,但是与采用多电场电除尘器(或末电场采用传动电极)电场的耗电量相比,电袋复合除尘器总的电耗降低、年节电费用可观。

(4)电袋复合除尘器能有效去除PM2.5和重金属颗粒物。电袋复合除尘器荷电粉尘具有凝并作用,使微细粉尘凝并,提高了PM2.5的去除效率。电袋复合除尘器PM2.5的去除效率可以达到99.8%以上(见表3)。同时通过改善过滤纤维材质和结构,滤袋加工生产工艺,例如过滤层加P84面层或加超细纤维层等技术手段,优化合理的滤袋清灰控制方式,能够使电袋复合除尘器PM2.5捕集率可以达到99.9%以上。另外,电袋复合除尘器还能够实现对Hg等重金属颗粒的去除。电袋除尘器和袋式除尘器,能够通过粉尘层过滤吸附过程,提高对重金属颗粒的去除效率,对总汞(气态汞和颗粒汞)的去除效率可以达到70%左右,而电除尘器对总汞的去除效率为45%左右。

表3 电袋复合除尘器对PM2.5去除效率统计

(5)电袋复合除尘器滤袋使用寿命长

电袋复合除尘器滤袋粉尘负荷降低,加上粉尘的电凝并作用,使滤袋清灰间隔延长(2~3h),滤袋内外压差小,减小了脉冲喷吹对滤袋造成的磨损,在相同运行条件下电袋复合除尘器比袋式除尘器的滤袋使用寿命延长2~3年。

2.4 电袋除尘器尚需研究的问题

随着国内电袋除尘器技术的快速发展与应用,电袋除尘器已经有许多工程应用并已取得一定成效但在有些问题上仍需进行深入研究、试验以推动电袋除尘技术的进步。主要为:加强对电袋除尘技术的综合性机理的研究,如电力、电流以及气流对荷电及过滤机理的综合性影响;优化电袋复合除尘中电场内电晕极与滤袋结构布置,合理气流分布使电场内气流均匀引入滤袋区,减少对滤袋磨损,消除局部区域粉尘二次附着;荷电粒子对滤袋过滤效果影响的机理,以及对滤袋粉饼结构、作用等研究分析;不同烟气组成对电袋复合器的适应性研究。

3 结语

通过对论述电袋复合除尘技术在燃煤电厂发展应用,对静电除尘、袋式除尘及电袋复合除尘技术进行了对比。火电厂现役电除尘器对微细粒子的捕集能力有限,是导致火电厂烟尘排放超标的关键所在。针对我国燃煤电厂煤种的复杂和多变性,在《火电厂大气污染物排放标准》(GB 13223-2011)实施后,要满足≤30mg/m3排放标准要求,有效控制烟尘中的PM2.5,在现阶段电袋复合除尘器具有明显的技术优势。电袋复合除尘器能够保证烟尘稳定达标排放、电耗小、滤袋寿命长、运行维护工作量小,特别适用于现役电除尘器提效改造,利用原除尘器外壳,工期短,投资少。

[1]陈奎续.电袋复合除尘器在提效技改工程中的应用及分析[J].科技传播,2012,(4):44 -46.

[2]赵欣华,梁冬.布袋除尘器技术在火电厂锅炉烟气除尘的应用[J].黑龙江电力,2005.,27(2):154 -157.

[3]刘连波,许世森.燃煤电厂新型静电布袋复合除尘器的开发与气流分布试验研究[J].中国电力,2005,38(12):51 -53.

[4]White H J.Industrial electrostatic precipitation[M].Addison - Wesley Pub Co:1965.

[5]易红宏,郝吉明,段 雷,等.电厂除尘设施对PM10排放特征影响研究[J].环境科学,2006,27(10):1921 -1927.

[6]Parker K R.Applied Electrostatic Precipitation[M].UK:Blackie Academic & Professional,1997.

[7]陈如煌,钟伟宏.油页岩发电项目2×210MW机组除尘器选型[J].电力环境保护,2009,25(14):58 -60.

[8]孟令县,李 伟,裴爱芳,等.电改电袋复合除尘器在220 MW机组上的应用[J].电力科技与环保,2010,26(2):40 -42.

[9]胡 明.电除尘器改造为电袋复合除尘器的实践[J].电力科技与环保,2011,27(5):19-22.