火电机组耗差分析中真空度基准值的计算分析

2013-02-09韩琴许晓斌常浩

韩琴,许晓斌,常浩

(华电电力科学研究院,浙江 杭州 310030)

1 耗差分析方法

随着煤价的不断上涨,提高机组经济效益、降低运行成本已成为电力企业亟待解决的问题。对机组进行耗差分析,是电力企业节能降耗的基本方法。通过耗差分析,找出各指标与基准值的差距及对机组煤耗率的影响,从而指导和优化运行。耗差分析的准确性主要取决于基准值和耗差分析方法是否合理。火电机组的耗差指标主要包括主蒸汽压力、主蒸汽温度、再热蒸汽温度、给水温度、真空度、再热减温水量、排烟温度、排烟氧量等。所有指标中占总耗差分项比例最大的一般为真空度(30%左右),其次为排烟温度。因此,真空度耗差分析的准确与否直接影响机组总耗差的准确性,进而影响机组运行的经济性。

针对不同的情况和参数,主要有5种耗差分析方法:热力学方法、基本公式法、等效焓降法、试验法和小偏差法[1]。文献[2-6]针对耗差分析的具体方法做了不同层次的研究,本文主要针对真空度基准值的热力学计算方法展开讨论。真空度基准值主要是根据凝汽器制造厂家提供的凝汽器特性曲线和凝汽器变工况计算得到的,而前者又包括2种方法:一是根据机组负荷来计算,二是根据进入凝汽器的热负荷来进行计算。3种方法的具体定义如下:

方法1:凝汽器机组负荷与背压特性曲线法,即由凝汽器制造厂家提供凝汽器特性曲线,根据特性曲线求出机组负荷和循环水进口温度所对应的特性曲线上的背压值,即为真空度基准值。

方法2:凝汽器进汽量与背压特性曲线法,即由凝汽器制造厂家提供凝汽器特性曲线,根据特性曲线求出进入凝汽器蒸汽量和循环水进口温度所对应的特性曲线上的背压值,即为真空度基准值。

方法3:确定冷却水温升的目标值和凝汽器端差的目标值,求出汽轮机排汽温度下所对应的饱和压力,即为真空度基准值。

本文采用这3种方法对内蒙古华电乌达热电有限公司150 MW燃煤机组进行分析比较。

2 设备概况

内蒙古华电乌达热电有限公司150 MW燃煤机组配置UG-480/13.73-M型锅炉,汽轮机型号为C150/135-13.2/1.0/535/535,N-8500-1型凝汽器的设计参数为:冷却水进口温度,20℃;排汽压力,4.9kPa;蒸汽流量,320t/h;冷却水量,20880t/h;清洁系数,0.85;凝汽器的冷却面积,8500 m2。经计算,凝汽器设计冷却温升为8.045~8.580℃,凝汽器设计端差为3.93 ~4.47℃。

3 数据计算及结果分析

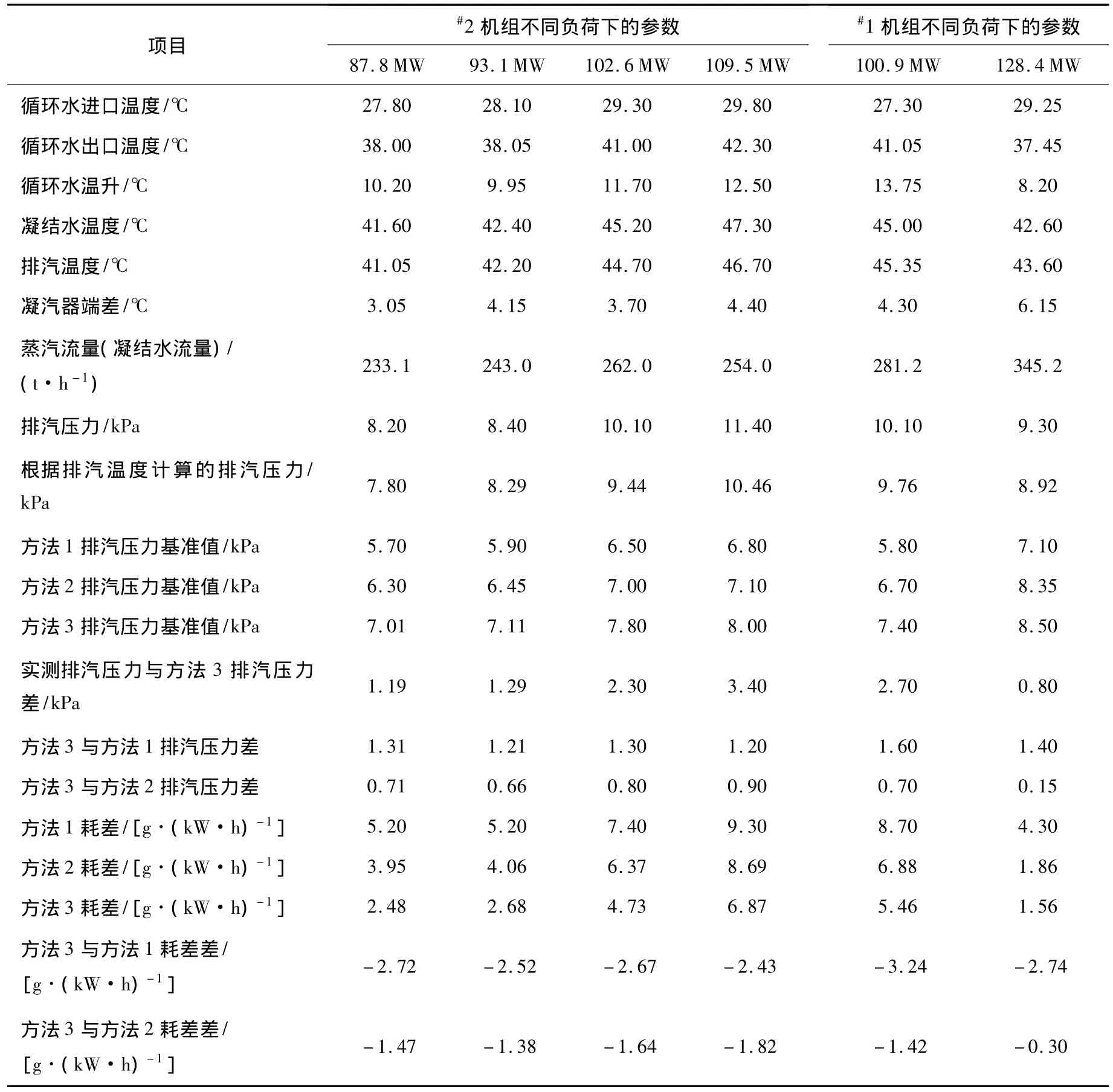

机组稳定运行1 h后开始采集数据,采集数据及计算结果见表1。表1中“方法1排汽压力基准值”是通过负荷拟合的凝汽器特性曲线计算得到的,“方法2排汽压力基准值”是通过蒸汽流量或者凝结水流量热负荷拟合的凝汽器特性曲线计算得到的,“方法3排汽压力基准值”是通过凝汽器变工况计算得到的。

计算过程中有以下几点假设:

(1)进入凝汽器的蒸汽流量近似等于凝结水流量。

(2)冷却水的比热容为4.187 kJ/(kg·K)。

(3)汽轮机排汽与凝汽器的凝结水比焓差为2266.61 kJ/kg。

(4)表1中机组负荷、循环水进口温度、循环水出口温度、凝结水温度、排汽温度、蒸汽流量及排汽压力都是实测值。

分析图1和图2可知,利用负荷拟合出来的凝汽器排汽压力特性曲线与利用凝汽器热负荷拟合出来的凝汽器排汽压力特性曲线的差值是比较大的。当机组负荷为128.4 MW(负荷比例为85.60%)时,蒸汽流量为345.2t/h(热负荷比例为107.87%),方法1与方法2计算得到的排汽压力基准值相差1.25 kPa,方法1与方法2计算的耗差差值达2.44 g/(kW·h),每年影响发电煤耗3162.24 t。而当机组负荷为109.5 MW(负荷比例为73.00%)时,蒸汽流量为254.0 t/h(热负荷比例为79.37%),方法1与方法2计算得到的排汽压力基准值相差0.30 kPa,方法 1与方法 2计算的耗差差值为 0.61 g/(kW·h)。由此可见,负荷比例和热负荷比例越接近,2种方法计算出来的排汽压力基准值和耗差越接近,但是,如果负荷比例和热负荷比例相差较大,利用负荷计算出来的排汽压力基准值与利用热负荷计算出来的排汽压力基准值误差高达17.6%。由此可得出结论:利用负荷计算出来的凝汽器排汽压力基准值存在较大误差,而在耗差系统分析中只要引入进入凝汽器的蒸汽量,即可利用热负荷来拟合排汽压力作为基准值。

由表1可知,方法3计算出来的排汽压力基准值与方法1、方法2计算出来的排汽压力基准值相比,差值分别为1.20 ~1.60 kPa 和0.15 ~0.90 kPa。由此可见,制造厂家提供的凝汽器特性曲线只能作运行调整参考用,不能作为运行基准值。因为运行中凝汽器的主要参数大多数偏离设计值,即在变工况下运行,运行基准值应该是在对凝汽器的进水温度、循环水量、凝汽量、真空严密性、冷却水流速进行修正后计算出来的凝汽器蒸汽饱和温度下的凝汽器压力。而在耗差分析中,只需引入循环水流量测点、循环水流速测点,即可进行变工况下凝汽器压力基准值的计算。

表1 机组采集数据及计算结果

由图1、图3、图4和图5可知:实测凝汽器压力与方法3计算的凝汽器压力基准值的差值、循环水温升大多数都超过设计值;实测凝汽器压力与实测排汽温度对应下的凝汽器压力计算值相差较大。原因分析及解决措施如下:

(1)凝汽器压力的测量可能存在误差。

(2)在循环水进水温度相同的情况下,内蒙古华电乌达热电有限公司150 MW燃煤机组的排汽温度和凝汽器压力要比同类型运行状况较好的机组大,应加强运行调整。

(3)由表1可见,循环水温升超出了正常范围(6~9℃),说明循环水量不足以冷却进入凝汽器的蒸汽,应加开循环水泵或者优化水泵运行方式。

(4)循环水进口温度和蒸汽流量对凝汽器排汽压力的影响总体趋势是:随着循环水进口温度和蒸汽流量的增大,凝汽器排汽压力增大。但这个影响并不是绝对的,而应该是循环水进口温度、蒸汽流量、循环水量、冷却水流速及真空严密性等因素综合作用的结果。由图4可知:#1机组负荷为128.4 MW 时,蒸汽流量为345.2 t/h,实测排汽压力为9.3 kPa;而#1机组负荷为100.9 MW 时,蒸汽流量为281.2 t/h,实测排汽压力为 10.1 kPa。

(5)应保证凝汽器真空系统的严密性不低于270 Pa/min。

4 结论

根据以上3种方法的计算结果,分析可得出如下结论:

(1)凝汽器压力一旦偏离目标值,就会导致机组运行效率降低,从而引起煤耗增加。因此,应尽量使运行参数接近基准值或目标值。

(2)耗差分析结果的准确性取决于基准值的选取,采用变工况下的凝汽器压力计算值比较合理。方法1和方法2计算的凝汽器压力基准值是根据制造厂家提供的凝汽器特性曲线来拟合的,而随着运行时间的延长和设备条件的变化,凝汽器的相关参数大多偏离设计值,因此,基准值也应不断进行修正,以保证能反映当前机组运行的最佳状况。

(3)通过耗差分析,可以诊断机组冷端系统相关设备的运行状态,如内蒙古华电乌达热电有限公司循环水温升与其基准值相差较大,可以诊断循环水泵的工作性能,从而为运行提供依据。

[1]李青,公维平.节能和指标管理技术[M].北京:中国电力出版社,2009.

[2]蔡进杰,马晓茜,廖艳芬.主蒸汽参数耗差分析方法的比较研究[J].汽轮机技术,2006(1):31-33.

[3]胥传普.汽轮机低参数低真空耗差分析计算方法探讨[J].华东电力,1991(7):21 -25.

[4]徐振宇,陈鸿伟,高建强.火电厂锅炉主要运行参数的耗差分析[J].热力发电,2007(2):16-19.

[5]田红景,谢飞,张春发,等.基于小扰动理论的火电厂机组耗差分析[J].华北电力大学学报,2006(3):51-53.

[6]刘振刚,李太兴,王俊有,等.凝汽机组主蒸汽参数耗差分析方法的研究及其应用[J].热力透平,2008(1):59-62.