电站锅炉风机能耗偏高的原因与节能改造方案的分析

2013-02-09董琨谢建文周克毅

董琨,谢建文,周克毅

(1.神华国华(北京)电力研究院有限公司,北京 100025;2东南大学,江苏 南京 211189)

0 引言

在火力发电机组中,锅炉风机(送风机、一次风机和引风机)运行电耗是机组厂用电的主要组成部分。由于风机选型、调节方式选择以及系统管路设计等方面存在问题,使各机组锅炉风机运行电耗差异较大。在通常情况下,锅炉风机所耗电能占机组发电量的1%~3%,占机组厂用电的20% ~50%,这些因素已成为火电机组节能改造的重点。本文基于5台机组的锅炉风机运行数据,针对目前风机运行中能耗较高的现状,分析了影响锅炉风机能耗高的原因,提出了风机节能改造的初步方案,为风机的实际改造设计提供理论依据。

1 5家发电厂(5台机组)锅炉风机运行现状

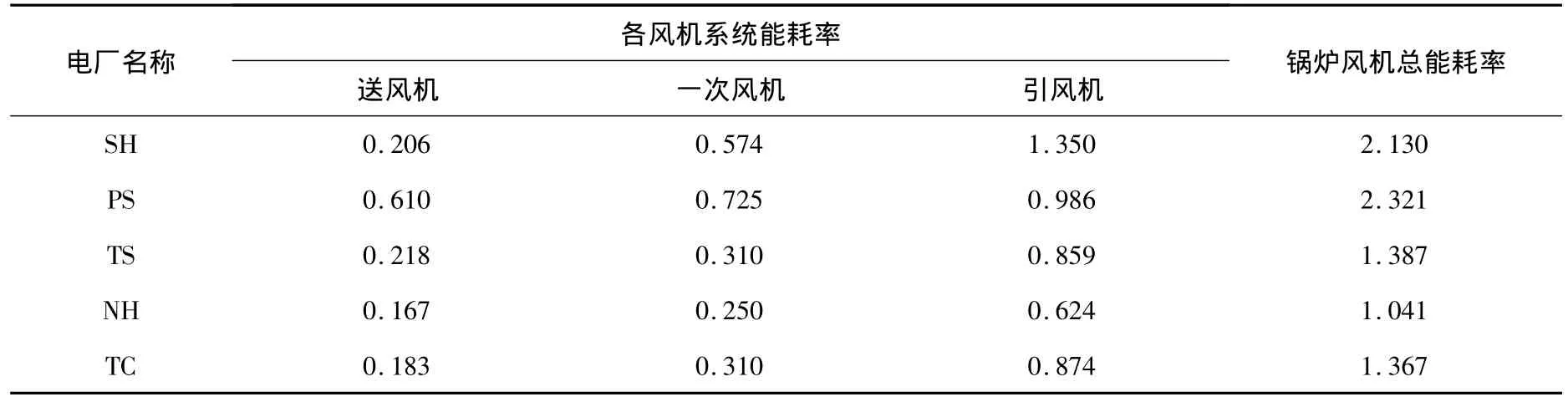

表1给出了各机组的功率和锅炉风机的类型及调节方式。表1中TC厂机组为超临界600 MW机组,其余均为亚临界机组。SH厂300 MW机组为供热机组,为便于比较分析,后续分析或计算数据均取自于机组不供热工况。表2列出了各厂机组满负荷时锅炉风机的能耗率数据,这些数据是由现场风机测量数据计算得到的,数值等于风机的耗电量与机组发电量的比值,反映了风机电耗占机组发电功率的份额。表1中各风机系统的能耗率为实际运行风机的能耗率之和,例如,有2台送风机实际运行,则送风机系统的能耗率就为2台风机的能耗率之和;锅炉风机总能耗率为锅炉实际运行时所有3种风机的能耗率之和,5家发电厂各机组满负荷工况下锅炉风机能耗率见表2。

表2中的能耗率数据表明,各厂锅炉风机总能耗率差异较大,最大值为最小值的2倍以上;同一种风机的能耗率差异也非常明显,如PS厂送风机的能耗率比NH厂要高出2倍以上。这些差异说明这5台机组中有不少风机能耗过高,需要深入分析能耗偏高的原因,确定导致能耗过高的主要因素,由此确定合适的风机改造方案,为现场机组的节能降耗提供理论依据。

2 风机能耗率高的原因分析

风机系统的能耗主要与风机本体效率、系统管路特性和运行调节方式有关,另外还与电动机效率和传动效率有关,本文重点分析前面3种因素对能耗的影响。

2.1 风机本体效率的影响

风机性能参数主要有效率、全压、轴功率,三者的关系一般可表示为

式中:η为风机效率;Pe为风机的输出功率(即有效功率),kW;P为风机的输入功率(即轴功率),kW;qV为风机流量,m3/s;p为风机全压,Pa。

由式(1)可知,当输出功率或流量和全压确定后,风机效率的高低直接反映了轴功率的大小,成为影响风机系统能耗率的重要因素。风机类型的不同会带来风机效率的不同,工作点的改变也可能致使风机效率的变化。风机技术规范中给出的效率通常是风机的最高效率,在(0.85 ~0.90)ηmax的流量区域称为“高效工作区”。表3给出了各厂3种风机在满负荷工况下的效率偏差相对值,所有计算均以各风机对应的锅炉最大连续蒸发量BMCR(BoilerMaximum Continuous Rating)工况设计效率为基准值,即以该工况下的效率为最高效率。表3中用黑体数字标出了不在高效工作区的效率相对偏差,即实际满负荷工作点的效率已超出(0.85~0.90)ηmax的流量范围。表3中数据表明:

表1 5家发电厂风机类型及调节方式

表2 5家发电厂各机组满负荷工况下锅炉风机能耗率 %

表3 5家发电厂机组满负荷工况下锅炉风机效率相对偏差 %

(1)NH厂的3种风机满负荷时均能在高效区运行,B侧引风机偶然偏离高效工作区。

(2)PS电厂的送引风机满负荷工作点均严重偏离高效工作区。

(3)SH和TC电厂的送风机满负荷工作点在高效工作区之外,后者更明显。

(4)TS电厂引风机满负荷工作点全部在高效工作区之外。

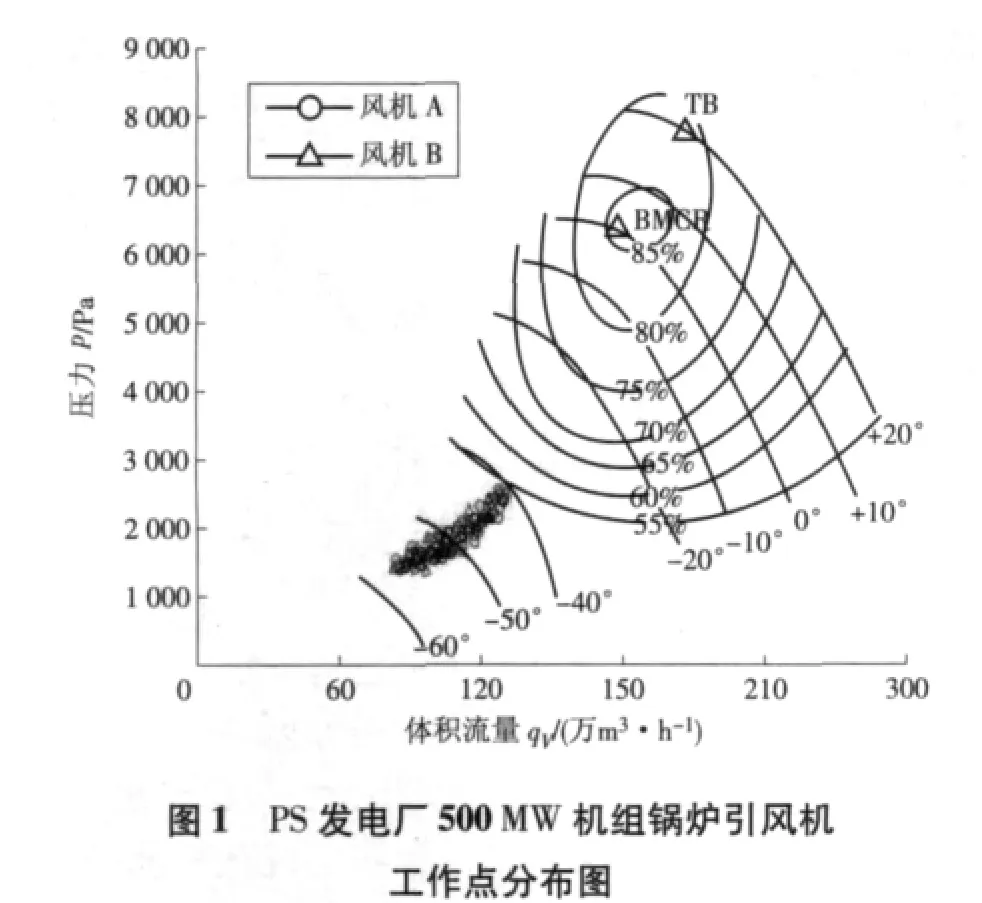

为降低风机系统能耗率,对于那些已经超出高效工作区的风机,应该从风机类型、风机容量、风机性能等多方面深入分析风机效率低的原因,确定合理的改造措施。如图1所示,PS厂引风机实际运行工作点严重偏离设计工作点,致使最高运行效率仅为50%左右,远低于原设计值(85%),因而能耗率急剧增大。

2.2 风机管路系统阻力特性的影响

当流量一定时,风机全压的大小与风机所连接的管路阻力特性有关,在工作点上风机的全压正好等于管路系统的阻力。由式(1)可知,当风机效率和流量一定时,管路系统阻力的增大同样会增加风机的轴功率,从而使风机系统的能耗增加。

图2显示出了TC和NH发电厂在满负荷时的引风机系统阻力特性曲线,实线为设计曲线,虚线为实际运行曲线(2个厂家同为600 MW机组,都采用了轴流风机)。由图2可知,2个厂家的引风机流量相近,但TC发电厂引风机系统管路阻力明显高出NH发电厂,原BMCR工况管路阻力设计值也是如此。2个厂家引风机在满负荷时的效率差异很小,即风机效率相近。由表2可知,在满负荷时,TC发电厂的能耗明显高于NH发电厂。因此,可以认为管路系统阻力偏高是TC发电厂引风机能耗高的重要原因之一,在确定改造措施时必须考虑管路阻力的影响。

2.3 风机调节方式的影响

在5家发电厂中,风机所采用的调节方式有离心风机液力偶合器调节、轴流风机静叶调节、轴流风机动叶调节。不同调节方式对风机运行能耗的影响各不相同,这里以液力偶合器调节为例说明调节方式对风机运行能耗的影响。

采用液力偶合器调节风机转速,液力偶合器主要由输入轴、输出轴、泵轮、涡轮和调节装置构成。输入轴一端与动力机相连(如电动机等),另一端与泵轮相连;输出轴一端与涡轮相连,另一端与风机相连。泵轮与涡轮对称布置,轮内设置不同数量的叶片,腔内填充工作液体以传递动力。调节装置(如勺管)改变腔内液体量调节泵轮和涡轮的转速比,从而改变风机的转速。泵轮转速总是高于涡轮,两者之间存在转速差,这是液力偶合器液力传动的必要条件。可以用转差率(也可以称为滑差)s反映泵轮、涡轮转速相差的程度,其定义为

式中:nB,nT分别为泵轮转速、涡轮转速;i为转速比。其中

如忽略轴承、密封、空气摩擦等外部机械损失,液力偶合器传动效率恒等于转速比,即

由上式可知,风机转速越低,则液力偶合器调节的传动效率就越低。这表明采用液力偶合器调节时应该保持较高的转速比,从而获得较高的传动效率。

SH电厂的一次风机和引风机均采用液力偶合器调节,图3列出了该厂一次风机和引风机液力偶合器开度随机组负荷变化的曲线。近似认为液力偶合器调节开度与液力偶合器转速比为线性关系,即认为液力偶合器调节开度百分比近似等于液力偶合器的转速比,由图3可知,一次风机液力偶合器转速比为0.50~0.65,引风机液力偶合器转速比为0.34~0.58。也就是说,实际运行中 SH 发电厂一次风机系统的传动效率最高为65%,引风机最高为58%。根据实际运行工作点的分布可知,一次风机和引风机的最高效率约为84%和85%。如果不考虑电动机效率,则SH电厂一次风机系统和引风机系统的效率最高为55%和50%。液力偶合器调节开度过小,液力偶合器转速比处于较小值状态,从而使传动效率下降,这是风机系统效率降低、能耗增加的最主要原因。

图3 SH发电厂一次风机和引风机液力偶合器开度随机组负荷变化曲线

因此,在风机节能改造中要注意分析调节方式对风机系统能耗的影响,改造方案设计中不仅要考虑风机本体性能和系统管路特性的改造,同样要重视调节方式的改造。

3 节能改造方案

根据对5家发电厂锅炉风机能耗偏高原因的分析,可初步确定风机的节能改造方案。

3.1 PS发电厂送、引风机节能改造

由实际运行工作点分布、流量和全压偏差计算、系统管路阻力特性可确定风机的节能改造方案,PS发电厂送风机和引风机能耗高的主要原因有2点。

(1)原设计裕量过大,致使风机运行一直处于低效区,运行效率大幅度下降。

(2)2种风机均为静叶调节轴流风机,高效区范围较小,一旦实际工作点偏离设计较远时,风机的运行效率将更低,在低负荷情况下,风机的能耗将大幅度升高。

表4列出了PS发电厂送、引风机可能采用的改造方案。表4中方案1采用了重新设计和选型的改造方法,容易实现节能的预计目标,但改造投资较多,涉及的现场改造工作量较大,改造实现工期较长。因实际运行偏离设计点较远,故方案2实施后电动机转速一直处于低速运行状态,特别是在低负荷时风机效率会明显下降,不能充分发挥变速调节的节能优势。方案3采用了2种调节方式,在高负荷时可采用静叶调节;低负荷时发电机半速运行,同时采用静叶调节。方案3具有投资少的优势,理论上也能降低风机的能耗,但节能空间不会很大。在实际改造中,可以重点从运行经济性、投资及回收、可靠性等方面重点比较方案1和方案3,另外还要注意PS发电厂机组大部分时间处于低负荷运行状态,要重点比较分析低负荷时风机的能耗情况。

表4 PS厂送、引风机可能的改造方案

3.2 SH发电厂一次风机和引风机节能改造

SH厂的一次风机和引风机均为液力偶合器调节的离心风机,能耗高的主要原因有4点。

(1)原设计风机满负荷转速偏低,在实际运行中,2种风机的液力偶合器开度都较小,在实际运行中,液力偶合器传动效率太低。

(2)引风机实际工作点转速偏离设计转速更明显,进一步降低了液力偶合器的传动效率。

(3)一次风系统管道阻力偏高,增加了一次风机的轴功率。

(4)尽管2种风机的理论效率都在80%左右,但因液力偶合器实际传动效率太低,致使一次风系统和引风系统的能耗过高。

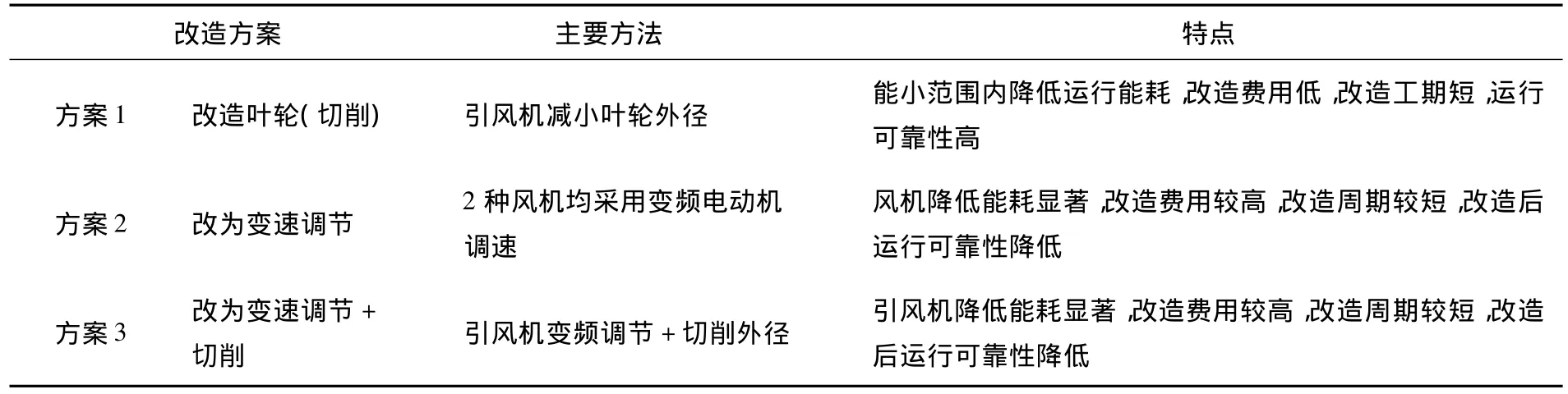

表5列出了SH发电厂一次风机和引风机可能采用的改造方案。表中方案1针对引风机通过切削方法减小叶轮外径,提高引风机实际运行转速,从而增大液力偶合器传动效率,在一定程度上提高引风系统的运行经济性。从目前运行数据来看,2种风机的运行效率都比较高,可以采用方案2,即采用变频调速的方法替代原有的液力偶合器调速,能够明显降低风机系统的能耗。对于引风机而言,还可以在变频调速改造的同时采用切削减小叶轮外径的方案(方案3),进一步减小引风系统的能耗率。为减少改造费用和缩短改造施工工期,采用变频调速改造时建议保持电动机的原有位置不变;变频方案设计中要详细考虑电动机工频转速与风机原最高转速之间的匹配,确保变频调节范围最大。

3.3 TS和TC发电厂引风机节能改造

TS厂和TC发电厂引风机能耗高的主要原因是:

(1)引风系统管道阻力明显高于NH发电厂,特别是TS发电厂更为明显,使轴功率趋于增大。

表5 SH发电厂一次风机和引风机可能的改造方案

(2)2家发电厂引风机均为静叶调节轴流风机,高效区范围较小,一旦实际工作点偏离设计点后风机效率将明显降低,这一特征在TS发电厂中表现得更为明显。

表6列出了TS和TC发电厂引风机可能采用的改造方案。表中方案1针对引风系统管路阻力较大的问题,从根本上减小风机的功耗。方案2通过更换小直径叶轮提高实际工作点的效率,从而降低风机系统能耗。方案3在低负荷时将采用低速运行的方式,在降低风机轴功率的同时提高了风机效率。在3种方案中,应该重点考虑方案1实施的可行性,在此基础上再考虑其余2种方案的可行性。考虑到静叶调节轴流风机改变频节能空间较小,系统管道阻力大是引风机能耗高的最主要原因,所以,在2家发电厂引风机可能的改造方案中不建议采用变频调节改造。

表6 TS厂和TC厂引风机可能的改造方案

4 结论

影响5家发电厂锅炉风机能耗高的因素不尽相同,主要有风机本体效率低、系统管路阻力大和运行调节方式差3个方面。在对风机进行节能改造之前,需先分析、确定影响风机能耗高的主要因素,并根据这些因素确定风机改造路线,进行风机节能改造评估和方案论证。

[1]徐常武,彭秀蔓,石雪松.风机节能潜力分析及主要对策(一)[J].风机技术,2008(1):63-69.

[2]徐常武,彭秀蔓,石雪松.风机节能潜力分析及主要对策(二)[J].风机技术,2008(2):61-66.

[3]董凌.电站锅炉风机节能技术浅析[J].风机技术,2008(4):57-59.