基于ANSYS与SOLIDWORKS的合模机构曲肘有限元分析

2013-01-29李明辉

张 镐, 李明辉, 李 艳

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

全电动注塑机具有节能低噪、绿色环保以及高重复精度、维修方便、高可靠性等优点,完全主导了近年来国内国际注塑机的发展趋势.它采用先进的全数字伺服闭环控制系统,通过伺服电机、滚珠丝杠等精密传动件驱动成型工艺的各种动作[1,2].

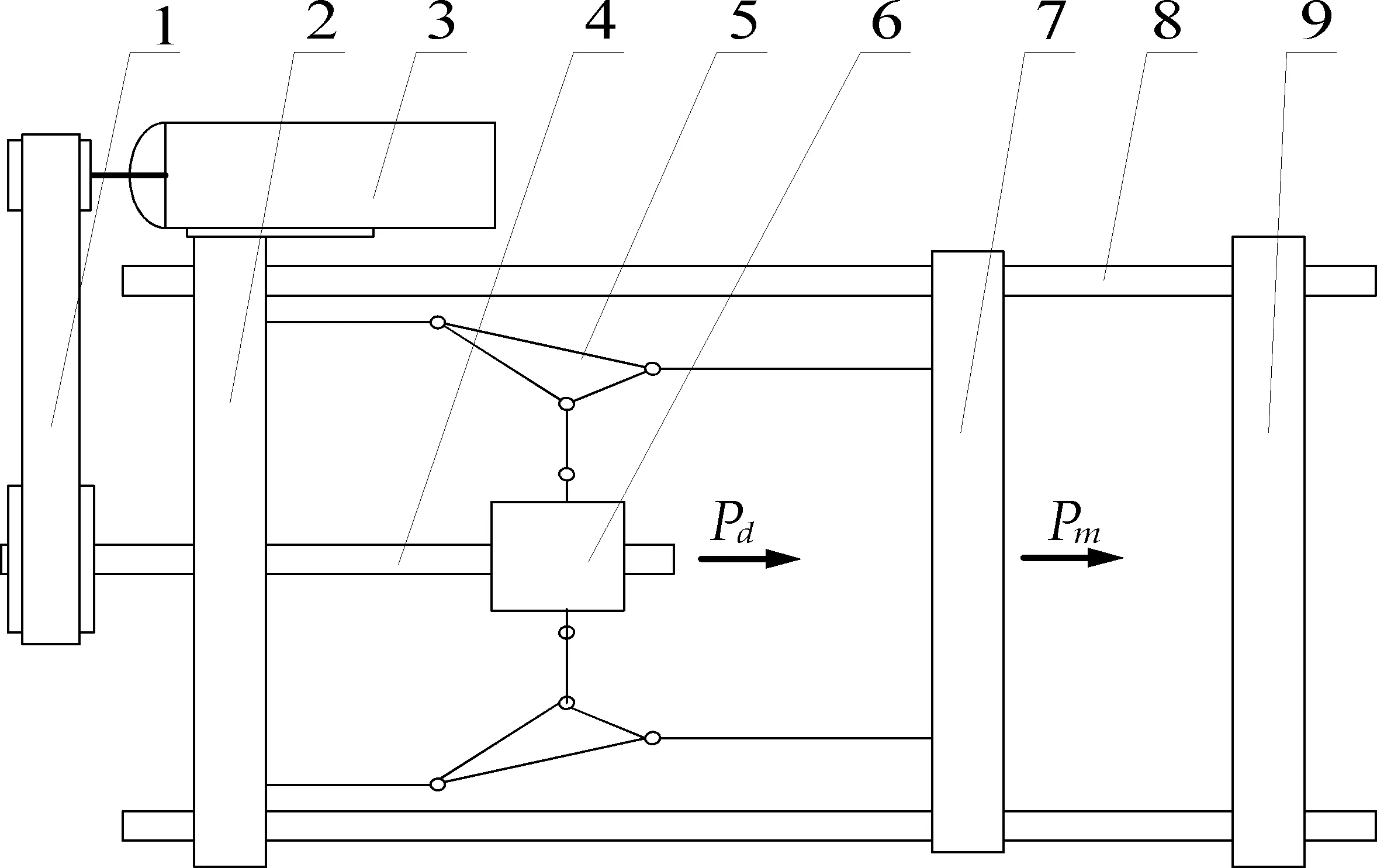

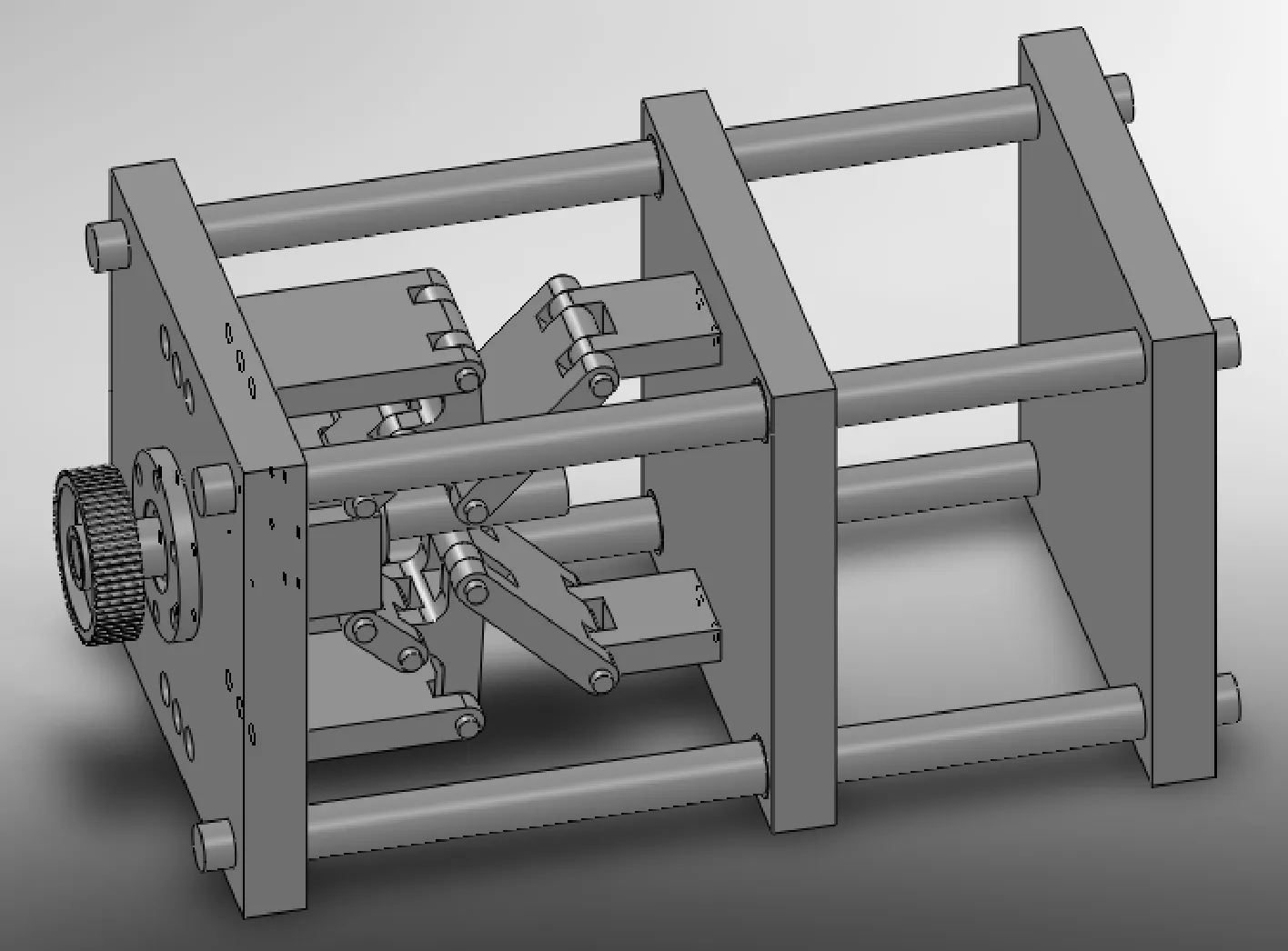

目前国内小型电动注塑机的合模机构大多采用“伺服电动机-同步带-滚珠丝杠-双曲肘合模机构”这样一种标准式设计方案(如图1所示)[3,4].该机构工作时,由锁模伺服电动机通过同步带减速传动,带动与带轮配合的滚珠丝杠,进而推动十字头,十字头通过双曲肘机构带动动模板做合模运动.当机构运动到终点前某一位置时,模具刚好碰上,机构继续运动,迫使合模机构零件发生弹性变形,从而在模具间产生足够的锁模力.运动终止时,机构处于自锁状态.

曲肘合模机构结构紧凑,具有比较大的增力倍数,能够快速实现启闭模运动,而且能够在达到最大合模力的时候实现机构自锁,理论上提供足够大的锁模力,完全符合合模工艺要求.由于曲肘机构要承受较大的合模力,对曲肘机构的刚度和强度要求相应增加.曲肘机构受力最复杂的零件是曲肘.在设计曲肘时,我们的普遍做法是根据力学理论和经验,将曲肘假设为理想的模型,对其进行静力学计算,这样得到的结果具有一定的参考价值,但是不能精确反映曲肘各个微小部分的受力及变形,与曲肘实际工作状态有一定的误差,对于提高设计精度和产品质量,有一定的影响.

为了将机构设计的误差降低到最小,本文就这个问题做了以下两个方面的研究,以达到提高设计精度和产品质量的目的.(1)先通过理论分析曲肘合模机构,得到其力学和机构学计算公式;(2)通过理论分析,结合实际使用要求设计曲肘合模机构,并对关键零件曲肘进行三维建模,然后对其进行有限元分析,得到曲肘详细的应变和应力结果,以验证理论分析是否正确合理,进而为曲肘机构设计提供更为精确的理论依据[5-7].

1.同步带 2.后模板 3.合模伺服电机 4.滚珠丝杠 5.曲肘机构 6.十字头 7.动模板 8.哥林柱 9.前模板 图1 伺服电机-同步带-滚珠丝杠-双曲肘合模式

1 双曲肘合模机构设计

1.1 双曲肘合模机构的运动行程

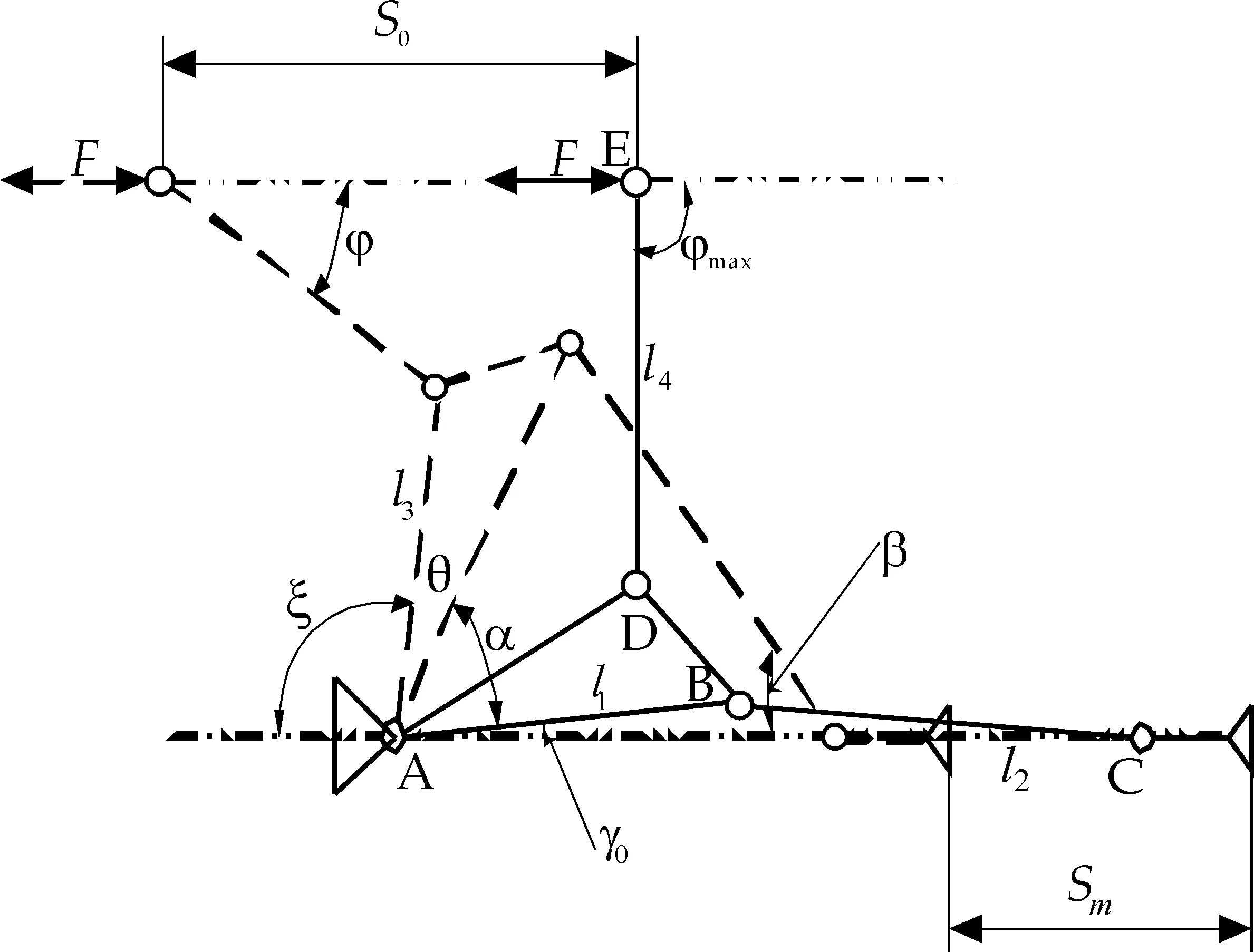

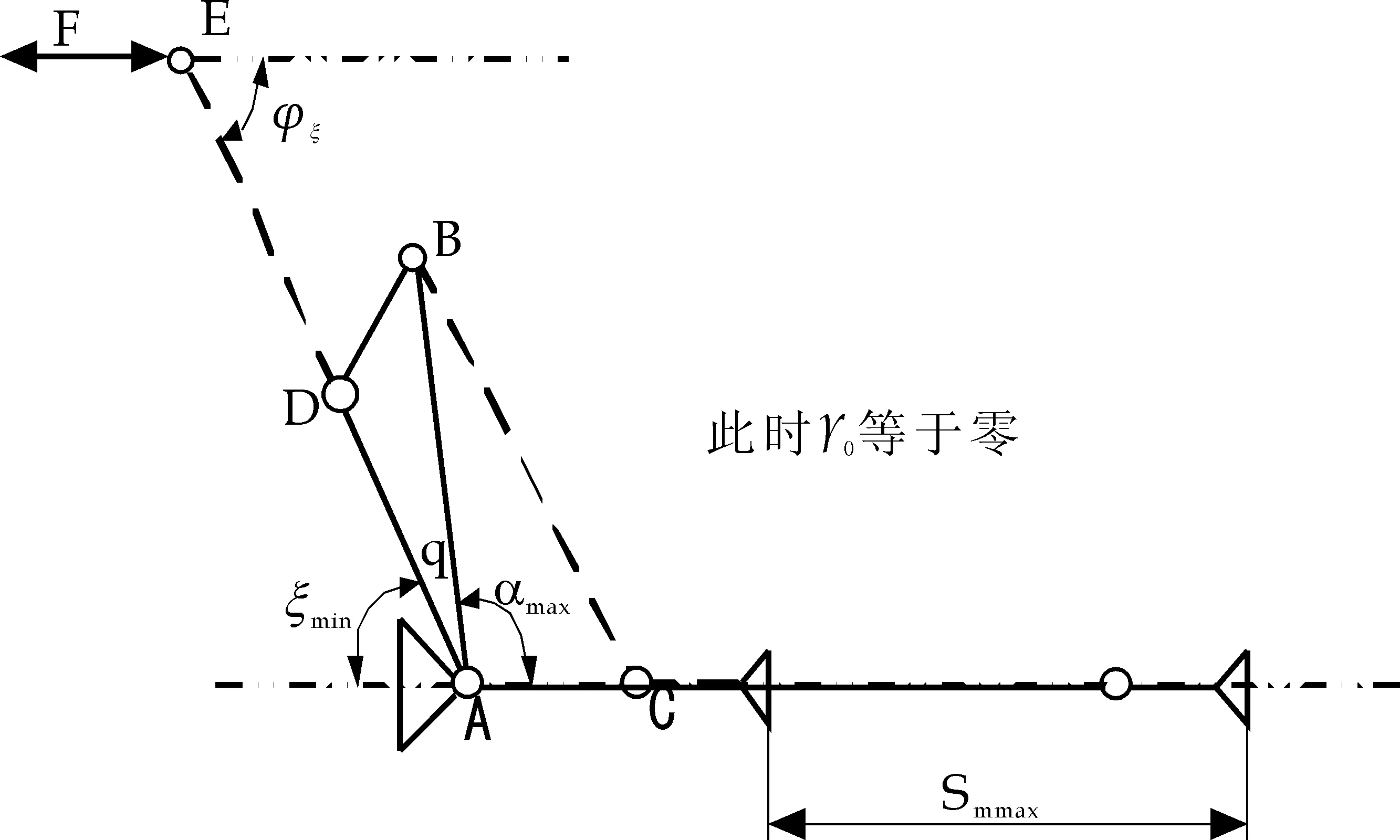

双曲肘机构由对称布置的两套曲肘机构组成,为了简化,只对一边曲肘进行研究分析.一边曲肘机构可以分解为两套曲柄连杆机构:一套是l1、l2所组成的两板滑块机构;另一套是由l3、l4和活塞杆及其顶角所组成的曲柄滑块机构.图2所示为机构在任意位置(虚线部分)和极限位置(实线部分)时(α=0、φ=φmax)的示意图.

图2 曲肘机构

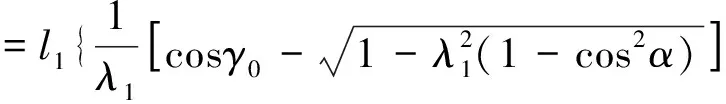

首先对图2进行机构学分析,将各个构件在轴向投影可得:

Sm(α)=(l1+l2)cosγ0-[l2cosβ-l1cos(ξ+θ)]

(1)

S0(α)=l4(cosφ-cosφmax)+l3[cos(θ+γ0)+cosξ]

(2)

或

-cos(γ0+α)+cosγ0

(3)

S0(α)=l3[cos(θ+γ0)-cos(θ+γ0+α)

(4)

当十字头(图中E点)运动至离后模板最近的位置,可得机构的后极限位置,此时前曲肘l1与大连杆l2成一线,机构自锁.如图3所示:

图3 后极限位置

通过极限位置的机构学分析可以得出最大行程S0max和Smmax.

-cos(γ0+αmax)+cosγ0

(5)

S0max=l3[cos(γ0+θ)-cos(γ0+θ+αmax)]

(6)

从式(3)、(4)、(5)、(6)分析可知:

(1)S0、Sm分别是α的函数,S0由l3及λ2所决定,l3增大,λ2增大,则S0减小;Sm由l1及λ1所决定,l1增大,λ1增大,则Sm减小.

即只需选定合适的l1和λ1,即可设计满足模板行程要求的机构.

(2)Smmax、S0max在机构的前、后极限位置可得到.即φ=φmax、α=0及φ=φξ、α=αmax,即l1、l2伸直的位置和l3、l4伸直的位置.

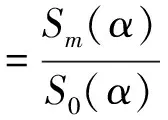

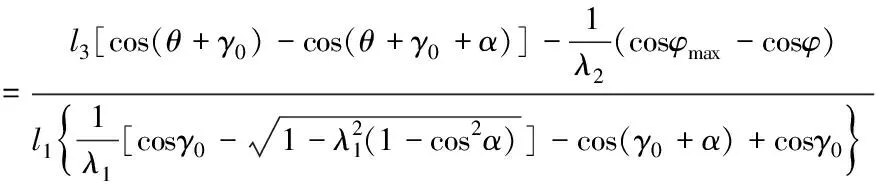

1.2 行程比Ms(α)

行程比即动模板行程与十字头行程之比,由以上分析可以得出:

(7)

(8)

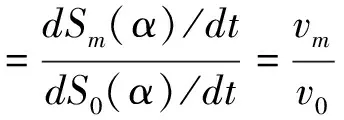

1.3 速度比Mv(α)

速度比即模板速度与十字头速度之比:

(9)

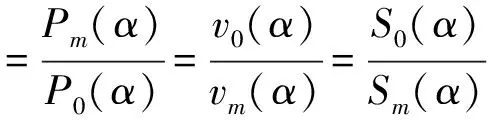

1.4 机构力的放大比MP(α)

根据能量守恒定律:

v0(α)·P0(α)=vm(α)·Pm(α)

(10)

(11)

式中:P0-十字头推力.

由公式(7)和公式(10)可以看出,机构行程比Ms(α)和机构力的放大比MP(α)互成反比关系,即机构行程比和力的放大比是矛盾关系.对机构进行设计时,要综合两方面的要求,做出最经济的选择.

2 曲肘有限元静力学分析

鉴于以上理论分析计算,按合模力100 KN计算出能够满足需要的曲肘合模机构.该机构是用于试验的样机,为了降低成本,在满足机构需要的前提下对各部分零件进行了简化,并用三维软件Solidworks进行了虚拟样机的建模,如图4所示.

图4 双曲肘合模机构虚拟样机

2.1 建模

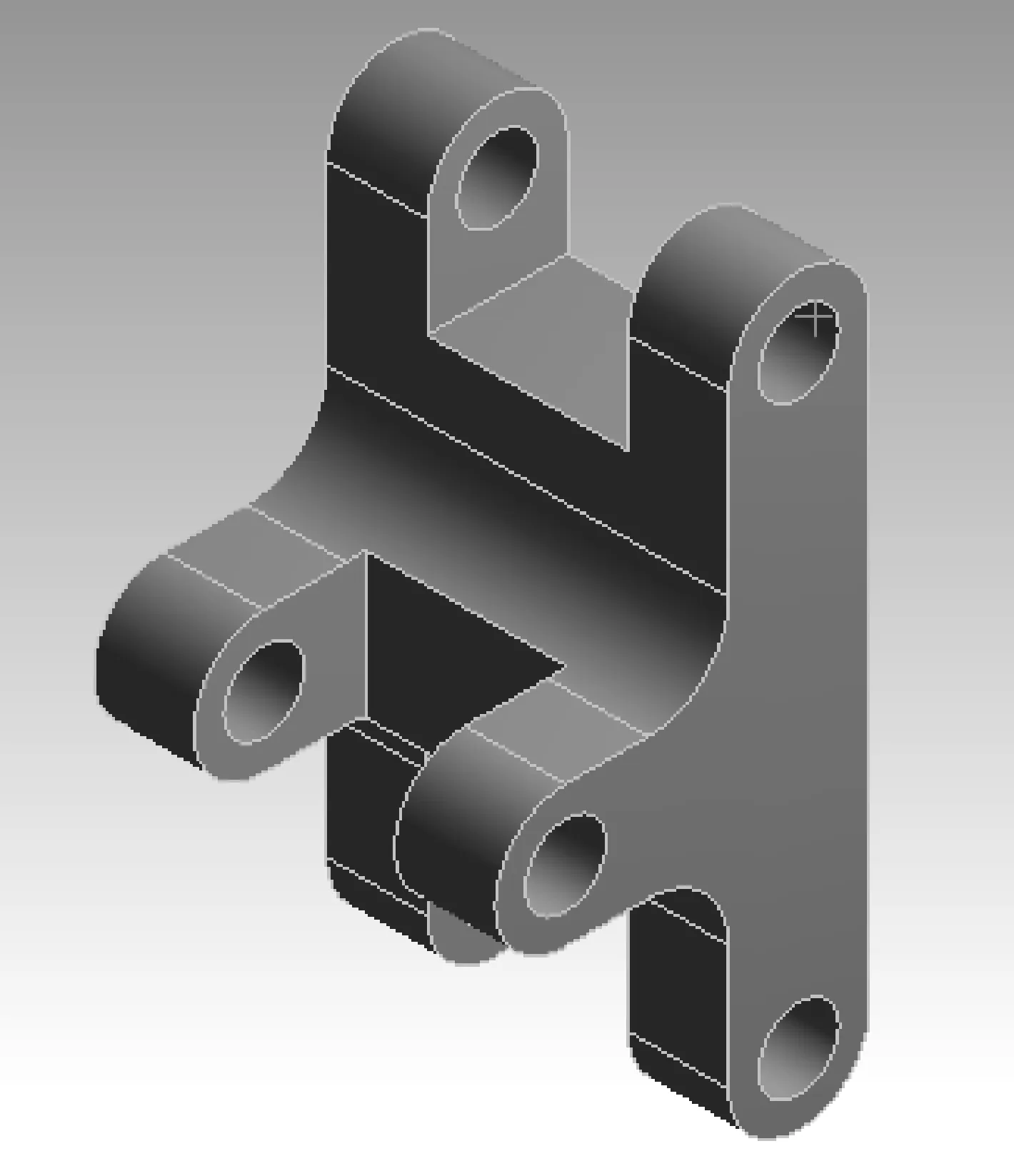

Ansys软件建模具有局限性,不采用Ansys软件建模,而是利用Ansys软件和Solidworks软件的数据接口直接将三维软件Solidworks所建曲肘模型导入到Ansys软件中,以弥补Ansys软件建模的不足.Solidworks软件建立的曲肘模型如图5所示:

图5 曲肘三维模型

2.2 模型导入

在Solidworks软件与Ansys软件之间有良好的无缝连接数据接口.具体操作为:单击Solidworks软件界面菜单中Ansys11.0 的下拉菜单Workbench,即可启动Ansys Workbench,并直接导入在Solidworks软件中建立的三维模型.对Ansys Workbench求解进行初始化设定,即可进入分析界面[8].

2.3 定义材料

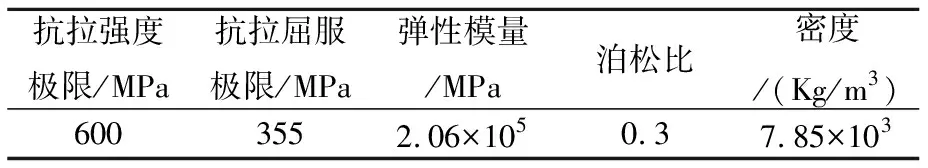

曲肘材料为45钢,其力学性能如表1所示:

表1 材料力学性能

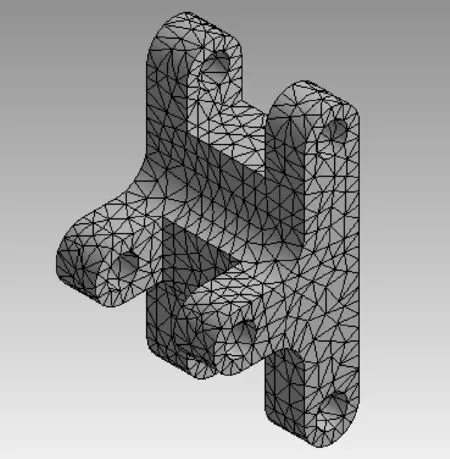

2.4 划分网格

在Ansys Workbench中,不需要去指定单元体类型,系统默认有限元模型的单元类型为三维实体单元Solid45.网格划分模型如图6所示:

图6 曲肘网格模型

2.5 施加约束和载荷

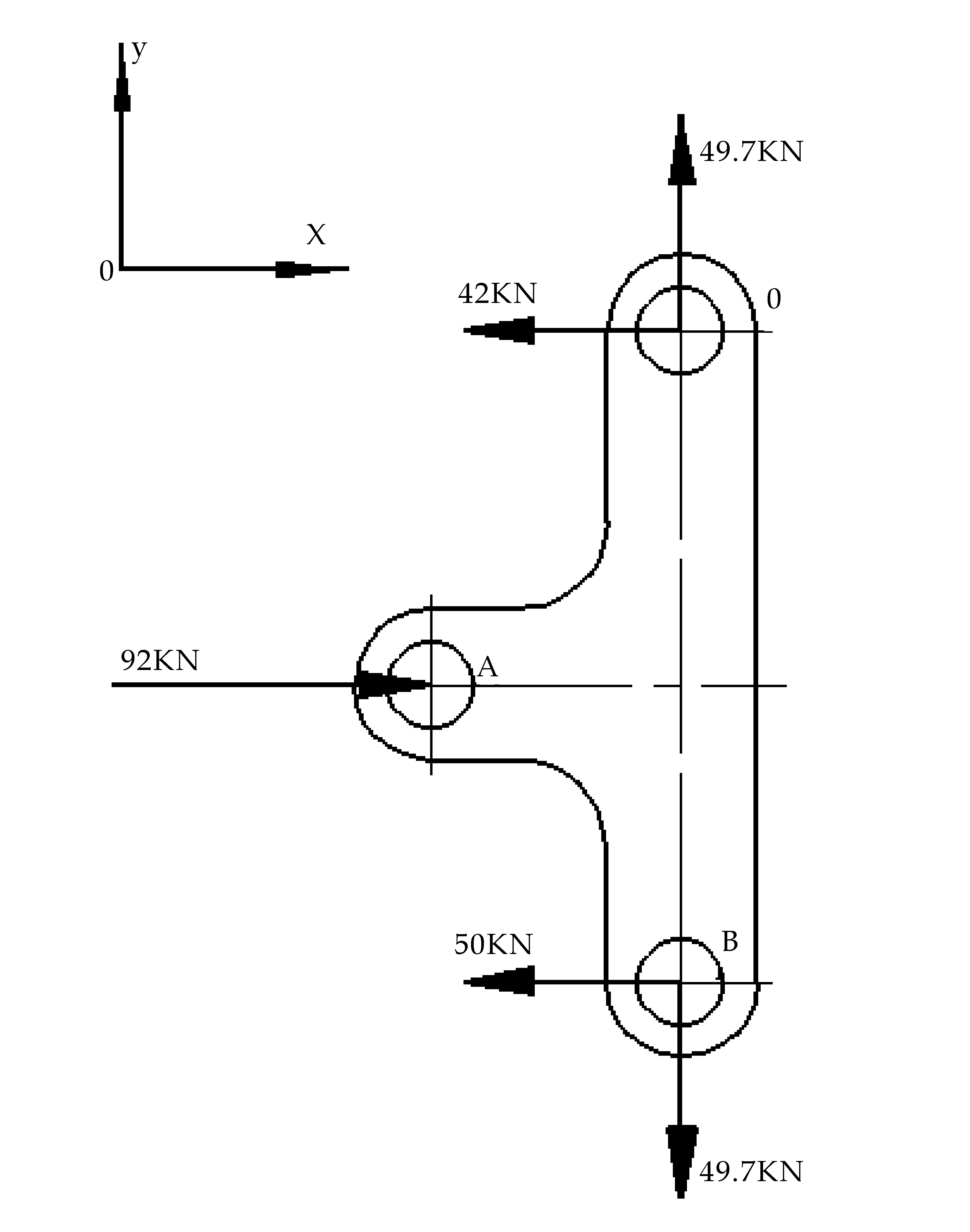

图7 曲肘受力

曲肘合模机构在实际工作中,合模启动时所受载荷最大,此时曲肘处于合模起始位置,在合模力作用下,计算出曲肘受力情况如图7所示:

表2 曲肘A点和B点受力数据(单位:KN)

将表2中的力加载到模型上,然后对曲肘进行约束.约束情况为:O点X、Y方向固定,可以绕Z轴旋转,A点、B点自由.

2.6 分析求解

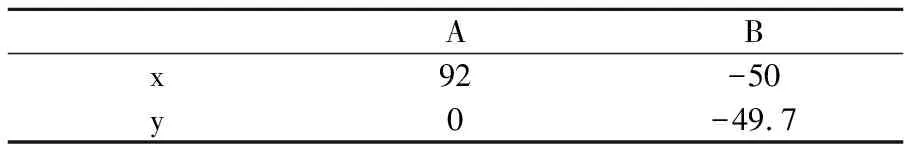

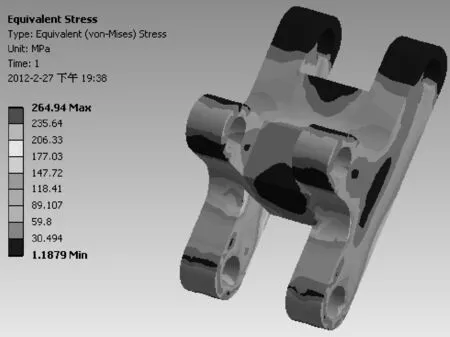

对曲肘进行静力分析的结果如图8、图9所示:

图8 曲肘静力分析应变图

图9 曲肘静力分析应力图

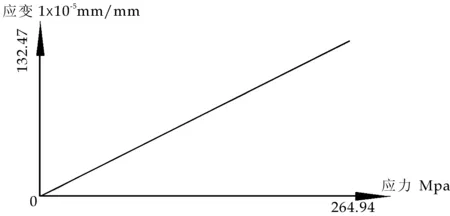

图10 曲肘应力-应变图

由以上分析可知,曲肘最大应变为0.001 32 mm,最大应力为264.94 Mpa,应力-应变图近似一条直线(如图10所示),均在材料的许用范围之内.两者最大值都发生在曲肘连接的尺寸过渡处,为了提高曲肘安全系数,在制造时有必要对该处的加工

提高要求,并做相应的热处理[9,10].

3 结束语

通过以上分析可以得到以下结论;

(1)理论分析为我们提供了设计依据,结合有限元分析软件Ansys与三维建模软件Solidworks验证了理论分析的正确性.

(2)利用Ansys和Solidworks之间良好的数据接口,实现了模型数据的无缝连接,避免丢失数据,并且有效的弥补了Ansys软件建模的不足,提高了设计的可靠性.

(3)从静力学分析结果来看,曲肘的薄弱部位是其尺寸过渡处,与实际工作状况相符,求出了曲肘应变和应力结果分布,为曲肘机构的设计提供了更为可靠的理论依据.

[1] 王兴天.注塑工艺与设备[M].北京:化学工业出版社,2009.

[2] 王兴天.注塑技术与注塑机[M].北京:化学工业出版社,2005.

[3] 丁东升.电动注塑机合模机构的常用结构及其对比[J].轻工机械,2006,23(3):141-143.

[4] 许 颖,方子帆.注塑机合模装置的结构及发展[J].机械工程,2006,24(1):119-122.

[5] 孙亮波,陈岳林,赵 越.机构运动仿真的可行性与可行域研究[J].机械设计与制造,2007,45(8):173-175.

[6] 张 杰.全电动注塑机合模机构的研究[D].哈尔滨:哈尔滨工业大学,2006.

[7] 林宏权,蒋卫东,林 达.全电动式注塑机的发展现状及展望[J].塑料工业,2005,33(4):1-4.

[8] 薛风先.ANSYS12.0机械与结构有限元分析从入门到精通[M].北京:机械工业出版社,2010:3.

[9] 李月仙.基于ANSYS的注塑机合模机构关键部件的有限元分析[D].太原:太原理工大学,2007.

[10] 钟士培.注塑机双曲肘合模机构运动仿真研究[J].装备制造技术,2010,38(3):6-8.