6MW风力发电机定子扇形冲片铁心叠压模设计及应用

2013-01-22许竹君

许竹君,余 冰

(国电联合动力技术(宜兴)有限公司,江苏 宜兴 214200)

前言

本公司试制的6MW双馈异步风力发电机所用定子冲片外圆直径Φ1340mm,材质为0.5mm厚的硅钢片,而市场上销售的硅钢片最大宽度1200mm,故采用由6个扇形片的形式拼接成一块整体定子冲片,从而降低了模具制作成本。扇形冲片的冲制特点是一次复冲成形,生产效率高,冲片精度好,不足之处是模具制作复杂,且不能通用,叠压过程速度慢。

风机铁心采用斜槽的目的是削弱电机齿谐波磁场而引起的附加转矩和电磁噪音,提高电机效率。对于一般的转子鼠笼电机都采用转子斜槽,而对于带绝缘的绕线转子就不方便了。绕线式异步电机削弱齿谐波的措施就是定子铁心采用斜槽结构,即在整个铁心长度上下齿槽斜过一个齿距,其目的是为了有效减少谐波的产生,降低谐波损耗,提高效率,并且提高了输出波形质量。由于该结构的特殊性,这不仅给叠压扇形冲片带来了一定的困难,而且为叠压模的制作精度增加了难度。针对叠压工艺过程的困难,经过反复论证研究,我们设计了定子扇形冲片叠压模,成功地解决了定子扇形片叠压困难的问题。

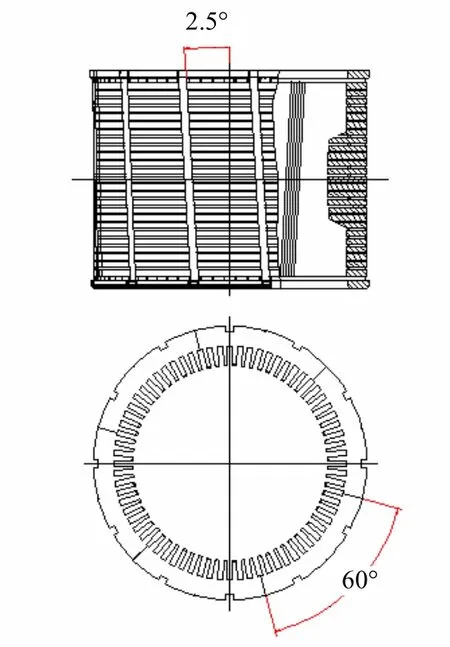

必须保证的两个角度如图1。

图1

1 叠压模的设计思路

定子冲片叠压的尺寸精度要求取决于叠压模的制造精度,由于定子铁心斜槽结构,所以六个扇形必须有六根斜长键定位来保证其倾斜角度,每根斜长键沿圆周60°等分。整个叠压过程中,必须保证叠压模的两个角度,即(1)斜长键的倾斜角度 2.5°。(2)每根斜长键沿圆周之间的夹角60°,这样才能保证每个扇形片不会交错,顺利完成定子铁心的叠压。本公司设计制作的定子扇形冲片叠压模在生产中不但解决了尺寸精度的问题,而且叠压方法操作简便,脱模顺利。

叠压模的结构:定子冲片的叠压所使用的专用扇形冲片叠压模,其结构由下压板、周向定位块、螺杆、胎芯、吊环螺钉、上压板、斜长键、预压压圈等组成,如图2所示。

其中胎芯是由一个圆筒体外侧三个固定筋板条和三个带斜长键的定位筋板组成,这样的设计一方面保证每个扇形片内圆弧边都有两个点定位,另一方面减少了铁心内圆与胎芯外圆接触面积,降低了摩擦力,便于脱模。

图2 叠压模结构示意图

2 叠压原理分析

定子铁心叠压采用两张扇形冲片为一叠,拼接成一圈后再旋转30°叠第二层,接缝错开,交叉叠装,依次层层叠装,并穿插叠入通风槽板,由于是斜槽结构,叠压模需用六根斜长键扭斜螺旋角2.5°来定位扇形冲片,定子铁心内孔尺寸由胎芯外径来确定,每叠层槽形利用十二根较短的槽样棒来保证。叠压过半时,采用预压压圈进行预压,压力参数2.4-3MPa,保压15min。叠压过程中,定子压圈由上下压板定位,并使用压圈周向定位块。因胎芯为非胀胎结构,给定子铁心脱模带来困难。为保证顺利脱模,叠压模上下压板设置了4个螺杆固定住铁心。保压状态下焊接筋板,焊接采用气体保护焊,焊接顺序为轴向交错焊接,周向对称焊接,待铁心冷却后再撤除压力,如此可尽量减少焊接变形,同时保证铁心内圆和槽形的整齐。

3 叠压后铁心尺寸精度分析

脱模焊接后对定子铁心各部位的尺寸进行检测,槽口用通规能顺利通过,内孔尺寸发现下端比上端要大0.14mm,如图3所示。

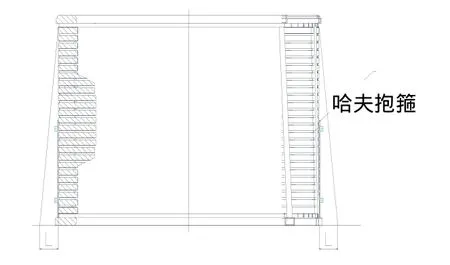

分析原因:(1)脱模时由于张力引起冲片扩张。(2)叠压加压后叠片之间产生蠕动、位移。通过测量叠压后的定子铁心内孔尺寸在公差范围之内,但是为确保铁心尺寸精度,仍需对叠压模进行改进。为此,我们将铁心外圆增添了哈夫抱箍结构,如图4所示。

图3 定子铁心外圆位移示意图

图4 定子铁心加压后变形示意图

通过对铁心外圆的紧固,有效地防止了叠压时冲片产生的蠕动和位移。

4 结束语

通过分析,工艺方案制定及叠压模具验证说明该冲片叠压模的设计切实可行,达到工艺要求与图纸的设计要求,解决了扇形冲片叠压的尺寸精度要求,槽形整齐而无需修理,一次成形,结构简单,冲片精度好,操作方便,为发电机批量生产奠定了基础,有明显的经济效益,值得推广应用。

[1]方日杰. 电机制造工艺学[M]. 北京: 北京机械工业出版社, 1995.