PP微孔薄膜

2013-01-18符朝贵译

符朝贵译

(江苏景宏新材料科技有限公司)

1 开发的领域

叙述关系到目前的开发PP微孔薄膜的生产工艺.这个有气孔的发明薄膜是开孔薄膜,这些孔必需是连通的,从薄膜的一面通到另一面。目前发明薄膜的薄膜内部,孔径和弯曲路径,是在一定的范围,通常小于可见光波。

发明的PP微孔薄膜是真正的多孔性,孔的体积包括在薄膜中,孔的结构允许通过N2,抗拉性能是区别其它薄膜和满足要求的优先性能。

2 优秀性能的概述

我们把现有的薄膜样品美国的NO3,801,404和欧盟的NO0,108,601A2,他们的微孔都是拉伸形成的,这首先具有相关联的单轴冷却拉伸和加热拉伸,半结晶,不透气,有弹性的PP薄膜。这种拉伸方法是经济的,科技的,简单的,因为不用溶剂。单向拉伸产生的孔,丝连各向异性薄膜,拉伸强度很明显看出。横向拉伸强度很低,一般在10Mpa左右。

对比欧洲的 NO.0,108,601A2的 PP微孔薄膜,是用同样的铸片的方法,用30%PP料和70%的低分子聚合物重量比,进行热混合挤出,在铸片辊上形成固体片材,在PP料与低分子聚合物中间形成少量的微孔,这些薄膜可以有高孔隙率,但也有不可避免的缺点,与干法拉伸比需要大量的溶剂。

PP微孔薄膜在许多行业都有吸引力,包括医药,控制分离,电化学,电池隔膜,微孔过滤膜.这些微孔薄膜的应用要有微孔尺寸的要求,尺寸在0.05μm级别,并且有窄的分布范围,有高的孔隙率,允许气体通过和好的液体亲和性,并有优良的机械性能,还要有可以高效生产的工艺方法。

发明的叙述:

介绍的发明,是新的PP微孔薄膜和生产方法,对比过去知道的PP微孔薄膜,它有高的孔隙率和允许的渗透率,窄的孔隙分布,改进的机械性能。这项发明介绍了新的PP微孔薄膜拉伸方法,从没有孔隙的结晶开始的薄膜,带有大量的β晶体。

这个工艺第一步:双轴拉伸前,使铸片形成微孔结构。第二步,热定型,在双向张力的情况下,使孔隙率进一步增加,稳定孔的结构和提高耐温性,成为最终的微孔薄膜成品。

开始均匀的PP薄膜含有大量的β晶,是通过PP和小颗粒的β成核剂在挤出铸片过程中形成晶核。

目前发明的微孔PP薄膜的特征是孔隙率在30—40%,通常大于35—40%,平均孔径在100—2000A,通常在200—800A,并且孔径分布的窄。薄膜可通过氮气的系数为1-5 ×10-3ml/cm3.sec,atm.比2 × 10-3ml/cm3.sec,大得很多。机械强度比其他薄膜均匀,在薄膜的所有地方都相近,抗拉强度在所有的方向上都大于60Mpa,好的还可以大于70Mpa。

此发明的关键技术是高含量β晶PP铸片的均匀性和特殊的双轴拉伸技术,形成特有的微孔结构,形态和机械性能。

其发明的优点,将体现在与附图相结合的有关发明技术的详细说明上。

简要说明附图:

⑴,附图1是用扫描电镜照的PP发明的微孔薄膜表面照片,放大倍数72,500。

图1 隔膜表面照片

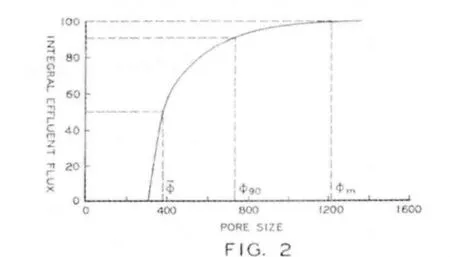

⑵,附图2是发明PP微孔薄膜连续微孔直径与流量改变的曲线。

图2 横坐标为孔径尺寸.纵坐标为流量的改变

⑶,附图3说明PP微孔薄膜拉伸比影响透氮系数的曲线.

图3 横坐标为薄膜拉伸比.纵坐标为透气系数.

优点的体现说明:

从高含量的β晶的结晶片材开始比较发明的微孔PP薄膜,等规PP可以几种晶体的改变,a单斜晶是普通最常见的.PP的六边形的β晶形式在特殊结晶条件下形成晶核,PP的β形成晶核,例如中国 NO,1,004,076B.Angew.makromol.chem.94,213(1981).J,Appl polym.Sci,36,995(1988).

在PP没有孔的片材形成晶核的技能是技术关键,PP开始铸片的无孔片材可以进行比较,利用PP的等温曲线,选择等规度大于96%,熔体指数大约在0.1—70,最好选择在0.5—30之间。

3.适当的比较发明的开始薄膜的结构类型,我们将知道的区别和技术。举个例子,习惯上螺杆挤出设备配备一套满意的衣架式的模头。PP原料和成核剂输送到挤出机料斗,PP原料被熔化,并被螺杆输送到模头,通过一个窄缝形成铸片,从铸片辊上剥离下来。一般PP挤出熔体温度高于PP的熔点,优选的温度范围180--250℃。在K期间的准确数值是发明薄膜铸片的相对β晶体的含量,它将在以下的文件资料给与详细的解释。

K=Iβ(300)/Iβ(300) - Ia(110) - Ia(040)-Ia(130)

Ia(hk I)和Iβ(hk I)是X光衍射中宽度,角度反映的激烈程度的区别,和β晶体的改变的区别。如果K值是零,说明没有β晶的改变,如果在铸片中只有β晶型的转变,铸片的K值,将使铸片形成微孔,一般K值大于0.5,优秀的K值大于0.7。薄膜中无变化的β晶含量对微孔薄膜的渗透性很重要。开始的片材变成薄片,测定K值有所不同。如果铸片在厚度方向上β晶体的含量少,薄膜的这个地方的厚度就会薄,结果使薄膜这个地方的渗透性降低2—3,甚至更多。

铸片工艺的控制就是为了获得高含量的β晶体,铸片的适当温度在80-135℃,在铸片或剥离过程中采用各种方法,使铸片β晶体含量均匀无差异,另一个技术问题就是挤出铸片冷辊与气流的结合,冷辊和气流的空气温度必须进行控制.冷辊的周围要有热的环境,这样,当环境温度有大变化时能控制,使温度更稳定。

高K值的铸片和均匀结构,然后进行双轴拉伸形成新的微孔薄膜,拉伸工艺是两个垂直方向的拉伸,有不同方法的双轴拉伸,分步拉伸,同步拉伸。这两种工艺是目前应用的,为了提高微孔膜的机械性能,可以在横向或纵向增加一次拉伸,采用常规的工艺参数对薄膜进行任何方向的拉伸,但拉伸比要低。

当采用多次拉伸工艺时,准确的最终拉伸比。

最终拉伸比=最后的拉伸宽度或长度/拉伸前的宽度或长度.

拉伸工艺是在两个垂直方向的拉伸,纵横向的拉伸比最好是相同,或略有差别。对于同步拉伸,建议纵横向拉伸比采用相同拉伸比。当两步拉伸时,两个方向的拉伸温度和拉伸比略有小的变化。

双轴拉伸温度范围在80-140℃,优选的拉伸温度在90-130℃,铸片的结构和性能拉伸后显然发生了变化,包括分步拉伸和同步拉伸的多次双轴拉伸,微孔薄膜的拉伸倍数在1.5—20之间,而优选的拉伸倍数在2—10之间。

拉伸速率对微孔薄膜也有一定的影响,拉伸速率建议每个方向的变形低于10/minˉ1。

拉伸后的微孔薄膜要经过热定型,使尺寸稳定,热定型温度一般在90-155℃,优选的温度在110-140℃。热定型处理的时间一般在拉伸后0.1—30min,优选时间为0.5—5min。图1是用扫描电镜拍的部分PP微孔薄膜的表面照片,在图1可以看出,有圆形的孔,几乎圆孔部分在薄膜表面分布均匀,孔径一般都在300—1000A。微孔薄膜的孔隙率大于20%,达到30-40%,大多数孔隙率在30-35%的范围,最终的孔隙率是孔的体积含量,决定以下的方程式:

孔隙率 =Vp/Vf=(Vf-Vr)/Vf.

Vf是微孔薄膜总的体积,包括两部分,一部分Vr是PP原料,一部分是孔的体积Vp。微孔薄膜的平均孔径在100—2000A,大多数在200—800A之间。孔径尺寸的测定,是根据压力气泡和溶剂渗透的方法,这种方法在1985年John Wiley和Sone的《人造聚合物隔膜》的R,E,K中的叙述.产生不稳定孔的尺寸,通过使用以上说过的结合的方法.图2显示的曲线是微孔薄膜稳定的决定因素。

确定微孔的平均φav,尺寸的相对50%是不稳定的,孔的尺寸的分布,可以用两个拉伸率R90到Rm来描述。由下式决定:

R90= Φ90/Φav

Rm= Φm/Φav

Φm是孔的最大尺寸,Φ90是相对90%的不稳定孔,现在的微孔薄膜R90和Rm一般都分别低于2和3。薄膜孔径尺寸的分布宽窄的特性是有区别的,根据准确采用的优选工艺,和重要薄膜的应用及过滤的介质有所区别。

微孔薄膜的特性,高的渗透气体和液体的性能。微孔薄膜的透氮气系数在25℃,标准大气压下,通常大于5 ×10-4m l/cm2sec atm.优秀较好的1—5×10-3m l/cm2sec atm.。透气系数由以下式决定:

P=Qd/Pat

Q是薄膜浸透的A区域的体积,薄膜在不同压力P下,透过的时间t,采用比较好的工艺技术生产的微孔薄膜的机械性能较好,拉伸性能在薄膜的所有方向都是一致的。薄膜的张力大于60Mpa,在120—150Mpa,薄膜的断裂伸长率大于30%,一般都在150—200%,弹性模量在0.4—1.2Gpa。规定了检测拉伸强度的方法,试样有效长度25㎜,拉伸速度100mm/min.

PP微孔薄膜是不亲水的,它们可以通过采用物理或化学的方法引进亲水基团,改变薄膜表明的极性,满足在水的系统的应用。

实例1:一个特殊的PP铸片A,K值为0.85,在温度110℃条件下进行双轴拉伸,采用同步拉伸方法,限定拉伸倍数2.7,在相同的拉伸速率1.3/minˉ1,试样A拉伸后获得平均孔径690A,氮气透过率1.73 × 10-3ml/cm2sec atm。

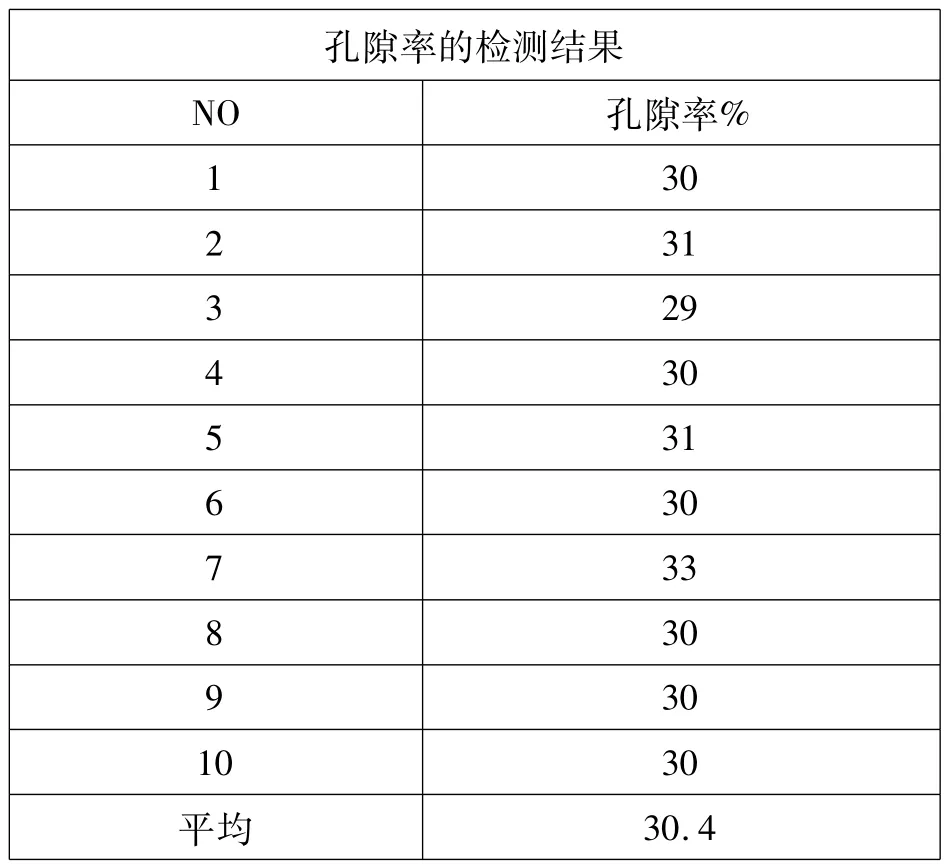

实例2:一个特殊的PP铸片A,K值为0.84,在温度110℃条件下进行双轴拉伸,采用同步拉伸方法,限定拉伸倍数6,经过拉伸后的微孔薄膜,不同的区域孔隙率有明显的不同,这个区域大约有500cm2这个结果列在表1中。薄膜的平均孔隙率在30.4%,有小的波动。

表1 孔隙率的检测结果

实例3:一个特殊的PP铸片A,K值为0.80,在温度110℃条件下进行双轴拉伸,采用同步拉伸方法,限定拉伸倍数5,拉伸后薄膜的平均孔径470A,孔径的分布 R90=1.87。

实例4:一个特殊的PP铸片A,K值为0.82,在温度115℃条件下进行双轴拉伸,采用同步拉伸方法,不同的拉伸倍数,微孔薄膜的渗透系数被确定,在图3中显示拉伸比的作用。渗透系数显示,最大的拉伸比大约在3左右。

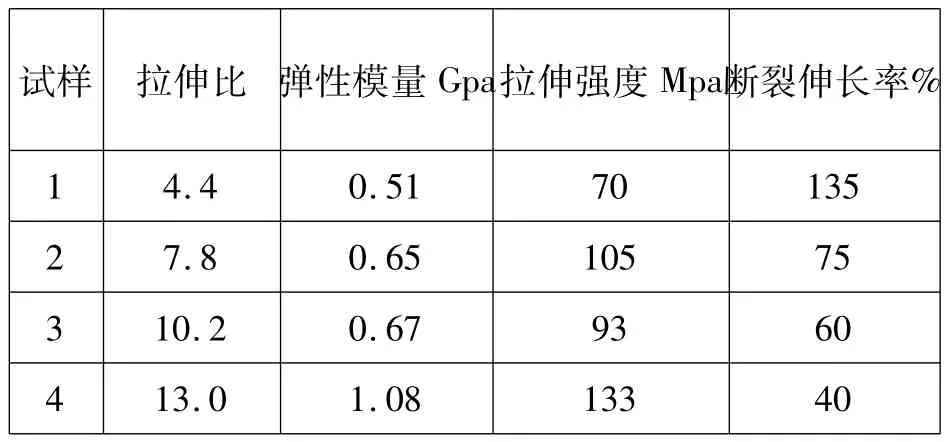

实例5:一个特殊的PP铸片A,K值为0.82,在温度115℃条件下进行双轴拉伸,采用同步拉伸方法,不同的拉伸倍数,拉伸后薄膜的拉伸强度,在20℃环境下检测结果列在表2中。

表2 微孔薄膜的机械性能

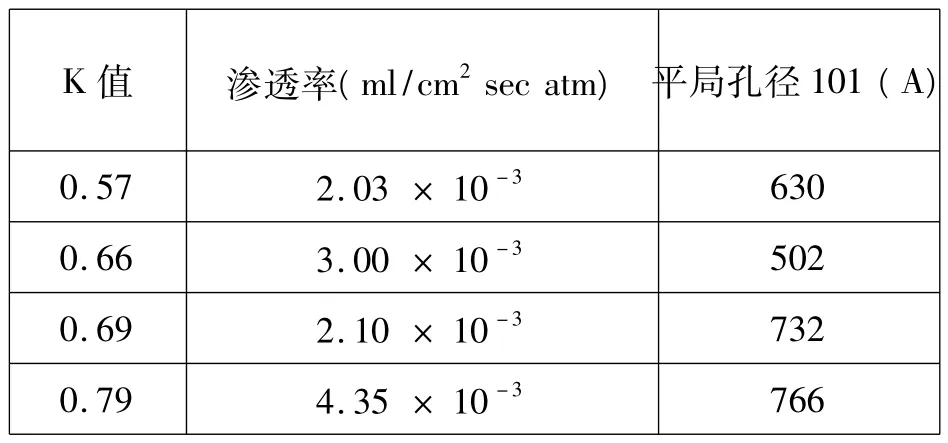

实例6:一个特殊的PP铸片A,采用各种K值,在温度115℃条件下进行双轴拉伸,采用同步拉伸方法,相同的拉伸倍数,拉伸后薄膜的平均孔径,氮气渗透率,检测结果列在表3中。

表3 K值对PP微孔薄膜性能的影响

实例7:一个特殊的PP铸片A,K值为0.71,在温度120℃条件下进行双轴拉伸,采用同步拉伸方法,限定拉伸倍数4.1,薄膜拉伸后,聚苯乙烯和丙酮混合的乳液,具有平均粒径600A的颗粒,在2.5标准大气压以下的不同压力,对微孔薄膜进行过滤,过滤后对液体进行了净化。

这个理论参数的优选和例子的操作,已经有了近一步的说明,这个创造有些技术保护在其中,然而没有进行详细的解说,而是有限的进行特别的说明,由于这些解说有一定的主观性,在一定程度上有一定的限制性。薄膜有些异变和变化,可能使这些技术,脱离了创造的技术规律。

对PP隔膜的要求是什么:

1,通过拉伸高含量的β晶体的铸片,形成微孔薄膜,薄膜的孔径在1000—2000A,氮气渗透系数大约1—5 ×10-3ml/cm2 sec atm,薄膜各方向的拉伸强度在60--150Ma。

2,PP微孔薄膜的性能,孔隙率大约在30—40%,微孔薄膜的平均孔径在200—800A之间.

3,微孔薄膜满足1和2项要求外,还要有窄的孔径分别,拉伸比R90要小于2.

4,微孔薄膜的断裂伸长率在30—200%之间,弹性模量在 0.4Ppa—1.2Gpa.

注:本文是根据1992年7月28日的united states patent(19)文翻译。可以看出再此领域我们要落后先进国家接近15年。但还有参考价值。