浅淡技术进步对塑编生产企业的影响

2013-01-18何永清

何永清

(甘肃刘化(集团)有限责任公司)

塑料编织袋生产属于劳动密集型产业,劳动生产率低、用工量大、劳动强度较大是该类企业用工的主要特点。近年我国平均用工成本不断提高,如何提高劳动生产率、降低成本是塑料编织袋生产企业摆脱困境、健康发展的唯一出路。随着近几年国内塑编生产设备制造企业通过自主研发以及引进、吸收国外塑编生产新技术后,塑编生产设备自动化技术水平有了长足的发展与进步,为塑编生产企业减少生产用工、提高劳动生产率和增强经济效益打下了坚实的基础。

塑料编织袋生产一般分为拉丝、圆织、涂膜或内粘膜、印刷、制袋、缝纫、套膜、废料回收、打包等工序。下面就近十年来塑编生产传统工艺技术与目前国内普遍采用的新工艺、新技术、新设备进行简要对比和阐述,分析塑编生产技术进步对降低生产成本产生的影响。

一、拉丝工序

拉丝工序是塑编生产的龙头,是将聚丙烯等粒料通过加热熔融、挤出成膜、分丝、拉伸、定型、卷绕单元,制成纱卷供圆织织造。

拉丝机组是该工序的主要设备,主要由挤出机、牵引装置、分丝机构、拉伸、定型、及分丝卷绕机等构成。其主要技术进步有:

1、生产效率大幅提高。从生产线速度的角度来衡量,近十年内,拉丝技术的发展经历了线速度从180m/min到650m/min的巨大提升,生产效率提高了3.5倍,设备加工精度的大幅提高以及自动化控制的广泛应用是线速度大幅提升的根本保证。

2、变频电机、PLC和计算机技术在工艺控制中的应用,解决了以往各设备单元独立控制,导致协调性差的缺点。在目前最新的工艺控制中,各单元运转参数一目了然,可以实现一键同步提升或降低各单元的生产速度,简化了操作程序,实现了稳定生产。

3、自动换网技术的应用,解决了生产过程中长效过滤网需定期更换的缺点,延长了生产周期。

4、大功率直驱电机在挤出机上的应用,省去了减速器机构,节电效果明显。

5、分丝卷绕技术有了较大发展。分丝卷绕机是拉丝机组的主要单元之一,一般情况下,一台90拉丝机需配备180-240锭分丝卷绕机,是拉丝设备日常维护的重点单元。分丝卷绕技术由90年代初的调压张力控制技术发展到磁盘张力控制技术再到目前广泛采用的变频张力控制技术,使分丝卷绕单元的技术水平有了很大的发展。变频分丝卷绕机具有张力恒定,断丝自动停止的优点,使丝卷质量有了明显提高。同时杜绝了在断丝后,绕丝机长时间高速运转情况下造成的设备损坏,提高了设备稳定性。

双工位变频绕丝机的问世,是拉丝生产单元革命性的技术进步,具有划时代的意义。传统分丝卷绕单元生产时,由操作工将绕满扁丝的纱卷从高速运转中的绕丝机上换下,同套上空管继续生产。一般情况下,高速拉丝机绕满一卷丝需二十分钟,换一遍丝需10-15分钟,并且采用纯手工操作,技术要求高,劳动工作量大。而采用双工位绕丝机生产时,可以预先设定需要的丝卷直径,当扁丝卷绕到设定直径时,绕丝机发生180°旋转,空位绕丝机自动转到绕丝位置继续生产,满丝卷则自动停止运转,待人工换下,提高了工作效率,减轻了劳动强度。

拉丝技术通过近几年的飞速发展,特别是高速拉丝机及双工位变频绕丝机应用于生产后,大幅提高了拉丝生产效率。以年产2500万条化工包装袋生产线为例,可减少用工20人左右,同时大幅降低了操作人员的劳动强度,为降低生产成本、稳定职工队伍产生了积极影响。

二、圆织工序

圆织工序是将纱卷分为经丝和纬丝,并依靠圆织机织造结构的作用织造出筒状塑料织布。

近十年,圆织机技术发展经历了从四梭到六梭甚至十四梭的快速发展。一般情况下,筒布折径在1500mm以下采用六梭,以上则用10-14梭的织机。10-14梭的织机筒布折径可达3600mm,在生产吨袋、篷布等产品时选用较多。随着纬丝投梭数的增加,圆织生产效率得到了大幅提升,同时在织机传动结构、自控等方面也有较大发展。

其技术进步有:

1、由电机减速器传动改为变频电机直接传动,主电机功率由原5.5kw降为3kw,节电效果明显,同时省去了减速器维护检修工作量。

2、圆织机上牵引由机械传动改为变频电机独立传动,并与主机保持实时数据通讯,纬密调整实现了数字化无级调整,可根据纬丝宽度随时进行必要的调整,提高了布面质量。

3、平面凸轮和新型梭体结构以及经丝开口结构的应用,极大的降低了设备运转阻力。同时省去了大凸轮、梭底板、滑块等润滑点,实现了设备运转过程中的无油润滑,基本杜绝了飞梭等故障,使设备运转更稳定、更清洁,维护工作量及检修费用也有了大幅下降。

4、采用PLC控制,配套了更加可靠的断经、完纬、断纬等装置,有效地降低了劳动强度、提高了生产效率。

圆织新技术的应用,极大地提高了设备的稳定性和可靠性,可大幅提高生产效率,降低生产成本。以采用小六梭四班三运转模式年产2000万条普通化工袋为例,可减少用工28人。

三、印刷、制袋、吹膜、涂膜、内粘膜、套膜、缝纫等工序

根据不同使用条件下对编织袋的要求,采用不同设备并对印刷、制袋、吹膜、切缝、涂膜、内粘膜、缝纫等工序进行不同组合可生产不同规格要求的编织袋。

1、连续印刷、制袋、吹膜、套膜、缝纫工序组合生产普通套膜编织袋

该工艺是生产具有防潮功能编织袋的传统工艺,各工序间相互独立,自动化程度较低。本工艺最大的问题是套膜和缝口工序需完全依靠人力完成,生产技术落后、用工多、效率极低。其生产的编织袋具有耐撕裂、防滑、防潮等优点,在目前包装行业尚有一定市场。

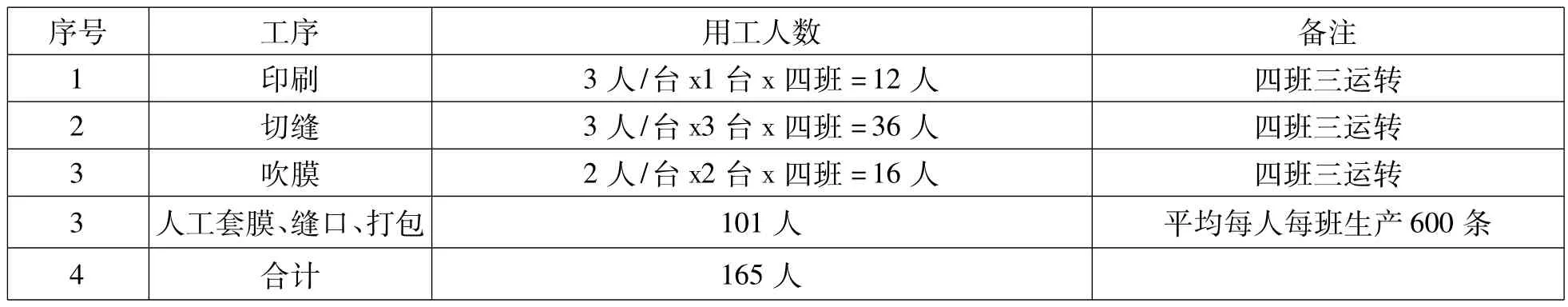

采用连续印刷、自动切缝(制袋和缝底)年产2000万条普通套膜编织袋的后工序用工情况为:

序号 工序 用工人数 备注1印刷 3人/台x1台x四班=12人四班三运转2切缝 3人/台x3台x四班=36人四班三运转3吹膜 2人/台x2台x四班=16人四班三运转3 人工套膜、缝口、打包 101人 平均每人每班生产600条4合计 165人

2、涂膜、印刷、自动切缝组合生产涂膜或彩膜编织袋

涂膜编织袋生产是将涂膜料经过挤出机加热熔融后,通过双口模挤出成膜涂覆在编织布基材上,再经过冷却、收卷及其它后工序生产制得的编织袋。该生产过程中,也可以将印有彩色图案的BOPP膜涂覆在编织布表面,生产彩膜编织袋。涂膜工艺生产工序少,生产速度快,效率高(线速度可达到每分钟120-160米)。涂膜编织袋具有较好的防潮、防尘、防漏性能,且表面平整、印刷图案美观等优点。但涂膜编织袋表面光滑,不易码垛,因气胀、附着力不高等易造成涂膜层剥落,涂膜后编织袋柔韧性变差,拉伸强度降低,不耐穿刺、装卸破损率较高等原因限制了其使用范围。

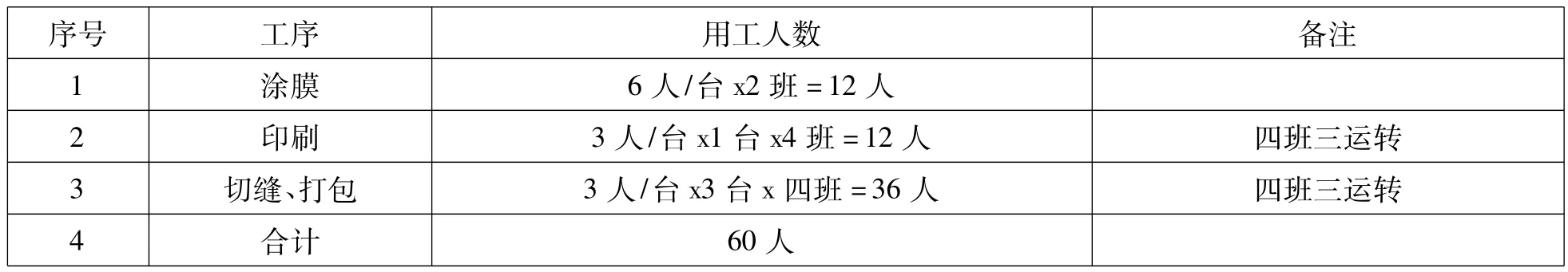

采用连续印刷、自动切缝(制袋和缝底)年产2000万条涂膜编织袋的后工序用工情况为:

序号 工序 用工人数 备注1涂膜 6人/台x2班=12人2印刷 3人/台x1台x4班=12人四班三运转3切缝、打包 3人/台x3台x四班=36人四班三运转4合计 60人

3、内粘膜、印刷、自动切缝组合生产内粘膜编织袋

该工艺为本世纪初国外引进技术,随着该生产工艺在国内的日臻完善,已在国内编织袋生产中得到成功应用。内粘膜编织袋生产流程较为复杂,其工艺为:先用双层共挤吹膜机吹制好双层内膜布卷,内膜外层为融点较低的乙烯-醋酸乙烯共聚原料(EVA),内层为高压和线性聚乙烯原料。然后在圆织生产时将内膜布卷通过圆织机空心主轴引入编织布内生产为装有内膜的编织布卷,再通过内粘膜机组,将编织布内膜加压加温到100℃左右,使内膜和外编织布粘合,再经印刷、切缝等工序完成内粘膜编织袋生产。

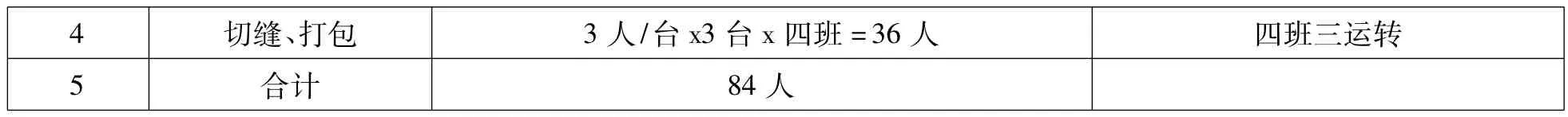

内粘膜机组替代了传统的人工套膜和缝口工序,大幅减少了用工并降低了工人劳动强度。内粘膜编织袋具有很好的防潮性能,且布面柔韧、平整,生产自动化程度较高,同时克服了涂膜编织袋布面发硬,强度下降、涂层易脱落、不易码垛等缺陷,是化肥及其它化工产品的理想包装袋。以年产2000万条内粘膜编织袋为例,其后工序用工情况为:

序号 工序 用工人数 备注1双层吹膜 3人/班x四班=12 四台,四班三运转2内粘膜 3人/台x2台x四班=24人四班三运转3印刷 3人/台x1台x四班=12人四班三运转

4切缝、打包 3人/台x3台x四班=36人四班三运转5合计 84人

4、采用编织袋全自动制袋机生产涂膜或内粘膜编织袋

为进一步提高编织袋生产自动化水平,减少生产工序和用工人数,国内已有企业于2009年推出了拥有专利技术的编织袋全自动制袋机。该设备是将连续印刷后的编织袋布经自动热切机切成袋片,再经分袋输送机分上下二层进入二台连续缝纫系统并计数叠放。且采用PLC可编程控制器,实现了数据设定、修改,运行参数显示、记录,单机单动调整,整机群控联动等功能,将连续印刷和自动切缝有机的整合为一体,缩短了工序流程,大幅度减少了用工,整机只要3-4人即可满足生产需要。

采用编织袋全自动制袋机,年产2000万条涂膜或内粘膜编织袋的用工情况为:

序号涂膜袋内粘膜袋工序 用工人数 工序 用工人数1 涂膜 6人/台x2班=12人 双层吹膜 3人/班x四班=12 2 制袋 4人/台x2台x4班=32人 内粘膜 3人/台x2台x四班=24人3制袋 4人/台x2台x四班=32人4 合计 44人 合计 68人

以上主要列举了具有防潮功能的四种编织袋后工序的生产工艺并分析了各工艺的用工情况。采用其它设备和工艺,还可以生产水泥袋、面粉袋、粮食袋、防洪袋等其它编织袋,这里就不再一一列举。

四、总结

综上所述,编织袋生产设备及工艺技术的不断进步,是塑编企业解放生产力、提高效益的唯一出路,对塑编企业的健康发展产生深远影响。以年产2000万条具有防潮功能的化肥包装袋为例,采用高速拉丝机、六梭圆织机、内粘膜机和全自动制袋机等新工艺、新设备的生产用工人数为136人,采用普通拉丝机、四梭圆织机及传统人工套膜模式的生产用工人数为281人,两者相比减少了145人。按年人均成本30000元计算,可年降低人工成本435万元,经济效益显著,同时还可极大地减轻生产工人的工作劳动量,解决塑编企业普遍存在的招工难、留人难、开工不足的诸多困难,稳定职工队伍。内粘膜生产技术以其先进的生产工艺、优良的产品质量、低廉的生产成本必将取代传统的人工套膜、缝口工艺,成为生产具有防潮功能编织袋的新的趋势。