F-1600H型高压泥浆泵L型液缸有限元分析

2013-01-12陈云龙

陈云龙

(兰州兰石国民油井石油工程有限公司,兰州730050) ①

液缸是泥浆泵液力端的主要组成部分,是整台泥浆泵承受泥浆压力的关键零件,反映其性能的指标是它所承受压力的大小,其作用是将常压下的泥浆吸入,再把泥浆以一定的压力送入高压管汇,最后进入井底用以实现携带岩屑等的一系列功能[1-2]。液缸可以看作是一个内腔具有较复杂形状的压力容器,而用常规的压力容器计算方法很难准确地计算出其应力的大小以及应力集中的部位。因此,本文应用工程分析软件Solideworks和ANSYS对1 176.8kW (1 600hp)下的 L型液缸进行压力试验工况下的有限元分析,对液缸的结构设计来说,是十分有必要的。

1 有限元模型的建立[3-6]

1.1 模型假设和简化

1) 首先对原有的设计方案建立完整的几何模型,为了减少有限元的计算量也便于观察计算结果,本次计算对整体模型进行了1/2对称模型的分析计算。

2) 对于螺栓孔的孔口倒角及零件内部腔室的有些倒角、倒圆,在对计算结果影响很微小的情况下,在建模时作了简化处理。

3) 模型上的螺纹孔都作了同规格光孔的简化处理。

1.2 网格划分

本次计算使用的软件为 ANSYS WORKBENCH,在有限元网格划分时,实体体素被划分成形函数为二次高阶四面体或六面体单元。网格的节点和单元参与有限元求解,采用软件默认的整体网格自由剖分,Relevance的值选择0~100,选择100即网格的剖分密度最高,计算的结果也更为精确。经过计算机网格剖分,吸入缸的节点数为59 432,单元数为40 597;排出缸的节点数为36 028,单元数为24 212。

经过网格剖分后的有限元模型如图1~2所示。

图1 吸入液缸模型

图2 排出液缸模型

1.3 载荷施加

本次计算分析采用水压试验的工况,所以载荷的施加以实际的试验工况为依据。根据API标准的规定,泥浆泵液力端关键承压零件的水压试验须达到1.5倍的最高工作压力,即在吸入缸除阀座孔锥面部位的压力需要计算给出以外,其余承压部位和排出缸的内腔表面承压部位所施加的压力均为1.5×51.7MPa(7 500psi)=77.5MPa(11 250psi)。

1.3.1 吸入缸阀座孔部位的载荷计算

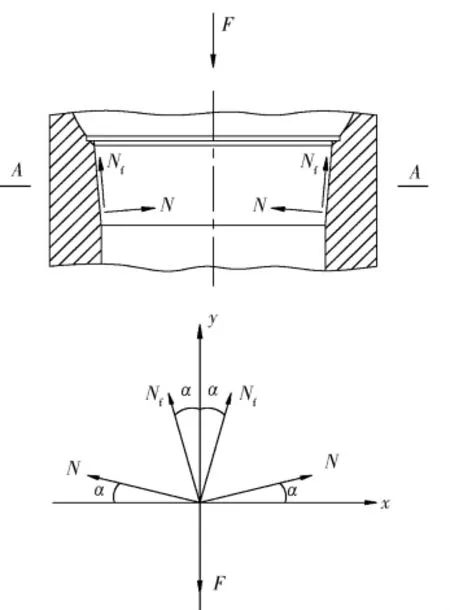

1) 吸入缸在水压试验时是用特殊工装将阀座孔和其他的几个出口封堵之后加压,阀座孔部位的受力分析如图3所示。

图3 阀座孔部位受力分析

如图3所示,截面A-A阀板工装上的力在铅直方向的平衡方程为

式中:N为阀座侧面的法向正压力;f为摩擦因数,取f=0.15;α为阀座倾角,因阀座孔锥度为1︰6,所以计算出α=4.76°;F为阀板工装上表面压力引起的垂直作用力。

F= (π/4)·D2F·p

式中:DF为阀座锥孔大头直径,取158.8mm;p为液缸内腔压力,根据API规定,取77.5MPa,将值代入计算得:F=1 534.9kN。

由式(1)得

N=F/[2(sinα+fcosα)]

将值代入计算得:N=3 301kN。

阀座孔表面法向所承受的工作压力为

p=N/(πDAhcosα)

式中:DA为阀座锥孔的平均直径,取154mm;h为阀座锥孔的有效高度,由 (D-d)/h=1∶6得h=57.4mm。

将以上所得值代入,最终计算出阀座孔部位的压力为pf=119.24MPa。

2) 因吸入缸的上端面在水压试验时是用比较厚的盲板法兰与螺栓将其封堵,因此将内腔的压力分担到每个螺栓孔上。

1.3.2 排出缸试压载荷的计算与施加

对于L型液缸的排出缸,无论其在试压工况还是在最大工作压力的工况下,其阀座孔部位只承受缸内液体的压力,而不承受阀板通过阀座施加到阀座孔上的力,所以在计算时,只将其各个面用盲板螺栓封堵,然后进行试压,不考虑阀座孔部位。

1) 排出缸顶部10个螺栓孔的总拉力为

F=(π/4)D21p=2 713kN

式中:D1为排出缸顶部阀盖孔直径,ø211.15mm。

每个螺栓孔的受力为

F2=F/10=271.3kN

2) 左侧面连接排出管6个螺栓孔的总拉力为

F=(π/4)D22p=297kN

式中:D2为排出缸连接排出管处孔径,ø69.85mm。

每个螺栓孔的受力为

F3=F/6=49.5kN

3) 左侧面连接封堵盲板8个螺栓孔的总拉力为

F=(π/4)D23p=1 597.6kN

式中:D3为左侧面连接缸套座处孔径,ø162mm。

每个螺栓孔的受力为

F4=F/8=199.7kN

4) 右侧面连接吸入缸6个螺栓孔的总拉力为

F=(π/4)D24p=1 597.2kN

式中:D4为右侧面连接吸入缸处孔径,ø162mm。

每个螺栓孔的受力为

F5=F/6=266.2kN

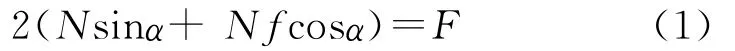

1.4 边界条件的确定

因本次计算分析采用的是水压试验的工况,故边界条件的给定也是以实际的试验工装为依据。边界条件的确定及载荷的施加如图4~5所示。

图4 吸入液缸模边界条件和载荷

图5 排出液缸边界条件和载荷

1.4.1 吸入缸边界条件的确定

1) 吸入缸的左侧面用盲板法兰和4个螺栓将其透穿液缸,整体进行把合封堵,因此在计算时固定其2个平面的法向位移即可。

2) 吸入缸的顶部与盲板法兰连接,所以可限制其平面内的x和z向的自由度。

3) 对于1/2模型的对称分割面上,只限定其法向位移。

1.4.2 排出缸边界条件的确定

1) 对于1/2模型的对称分割面上,只限定其法向位移。

2) 对于顶部同样限制其平面内的x和z向的自由度。

2 结果分析

计算结果给出了吸入缸和排出缸在试验压力工况下的最大主应力、最小主应力、第2主应力以及Von-Mises等效应力(第四强度理论相当应力),各应力所对应的最大值如表1。从其Mises等效应力图可以看出,当压力最大时,吸入缸和排出缸应力最大的部位都发生在液缸垂直芯孔的交叉相贯处。

表1 液缸应力计算结果 MPa

2.1 吸入缸应力分析

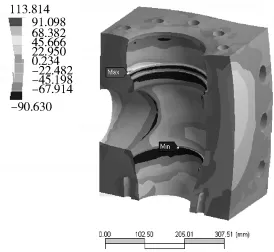

吸入缸Von-Mises应力分布如图6,最大Mises应力284.4MPa出现在垂直芯孔交叉相贯的位置。吸入缸最大主应力如图7所示,最大拉应力为222.4 MPa,出现在水平大孔和竖直立孔的交界位置。第2主应力分布如图8,第2主应力为-90.6~113.8 MPa。最小主应力分布如图9,最大压应力-140.6 MPa出现在阀座孔的位置。

图6 吸入缸Von-Mises应力

图7 吸入缸最大主应力

图8 吸入缸第二主应力

图9 吸入缸最小主应力

2.2 排出缸应力分析

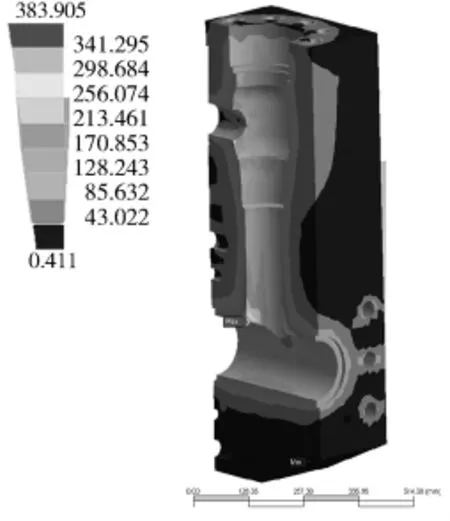

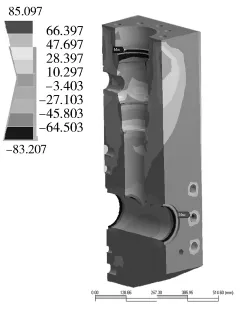

排出缸Von-Mises应力分布如图10所示,最大Mises应力383.9MPa也出现在垂直芯孔交叉相贯的位置。排出缸最大主应力如图11所示,最大拉应力为309.2MPa,出现在水平大孔和竖直立孔的交界位置。图12是第2主应力分布,第2主应力为-83.2~85.1MPa。图13为最小主应力分布,最大压应力-0.8MPa也出现水平大孔和竖直立孔的交界位置。

图10 排出缸Von-Mises应力

图11 排出缸最大主应力

图12 排出缸第2主应力

图13 排出缸最小主应力

3 结论

1) 当压力最大时,吸入缸和排出缸应力最大的部位都发生在液缸垂直芯孔的交叉相贯部位。

2) 对于吸入缸来说,其Mises应力的最大值为284.369MPa,因本次试验所用液缸的材料为AISI 8630;材料的屈服强度为688MPa,可见安全系数较大;对于排出缸,其Mises应力的最大值为383.905MPa,安全系数略为小些,但也是安全的。

3) 为减小应力集中,可以适当调整芯孔交叉处的过渡圆角半径。

4) 可以适当减小芯孔的直径,以增加壁厚来改善承压能力。

5) 以上的计算是在1.5倍的最高工作压力下进行的,计算结论是安全的,如果在正常的最高工作压力51.7MPa(7 500psi)下,该L型液缸的使用将会更加安全可靠。

[1] 罗 军.3NB-1300C型钻井泵排出管镶套修复工艺[J].石油矿场机械,2012,41(3):74-76.

[2] 马宏林,朱明会.3NB-1300C型钻井泵阀箱开裂原因及预防措施[J].石油机械,1996,24(10):37-39.

[3] 李洪波,刘振龙,周天明,等 .F-1600型泥浆泵阀座的接触分析[J].石油矿场机械,2010,39(5):26-29.

[4] 康 亮,徐建宁,骆宏骞,等 .F-1300型泥浆泵液力端阀座有限分析 [J].石油矿场 机械,2009,38(10):43-45.

[5] 陈 威,高学仕,谢 慧.泥浆泵阀箱有限元分析[J].石油矿场机械,2005,34(2):59-61.

[6] 翟成威,丛海洋,蔡文军.SL3HB-100型往复泵阀箱强度有限元分析[J].石油矿场机械,2008,37(9):55-57.