高效双向抽油机及抽油泵设计与试验研究

2013-09-07艾白布阿不力米提刘永红林荣桔蔡宝平

艾白布·阿不力米提,刘永红,林荣桔,蔡宝平

(中国石油大学(华东)机电工程学院,山东 东营257061)①

目前,我国各油田的各类抽油机总数已超过10万台,按平均每台电机容量40kW计算(实际上不止于此,部分使用45、55、75kW电机),装机总容量在4×106kW以上,而实际转化为有用功的部分不到总能耗的42%,也即有每小时2.32×106kW·h的电能白白浪费在负载平衡和传动机构上。按国家大工业用电收费标准——¥0.848元/(kW·h)计算,这将给油田每年带来约¥180亿元的经济损失。

为解决抽油作业高能耗、低效率的问题,较常采用的方法有改进电机和开发新型抽油机2种,但目前抽油机拖动电机的负载率普遍较低,仍需要改进和提高。因此,为节约能源和开采成本,笔者设计了一种新型抽油机。

1 抽油设备现状[1-13]

1.1 游梁式抽油机

游梁式抽油机自诞生以来已有百余年历史,发展至今已相当成熟,它特别能适应野外恶劣的工作环境。常规梁式抽油机以其结构简单、易损件少、耐用、可靠性高,操作简单、维修方便、维护费用低等优点得到广泛应用。但其存在以下问题:

1) 游梁式抽油机将电机的旋转运动转变为直线往复运动,效率较低,主要环节是皮带传动、减速箱和四连杆机构。

2) 加大冲程时减速箱扭矩成正比例增大。

3) 游梁式抽油机的四连杆机构使得驴头运动规律类似简谐运动,造成抽油运动过程不平稳,降低了抽油机有效载荷的利用率,缩短了抽油机的使用寿命。

1.2 宽带式抽油机

在链条抽油机的基础上,由胜利油田和美国EVI-高原泵公司合作,改进设计成功的ROTAFLEX抽油机克服了常规游梁式抽油机运行不平稳、设备庞大笨重和链条式抽油机使用寿命短的缺点。

由于它与现有的有杆抽油泵配合使用,只能实现单向抽油,限制了油井的排量。同时,为了平衡下冲程的惯性力而配置的平衡块使设备变得笨重,也带来了额外的功率损耗。

1.3 直线抽油机

直线电动机是将电能直接转换为直线往复运动,不但提高了效率,而且能实现抽汲参数的无极调整,进而能根据抽油的需要调整悬点运动规律。但目前这种抽油机没有普遍投入生产使用,有待进一步实践和考验。

1.4 异形游梁式抽油机

异形游梁式抽油机是在常规抽油机的基础上发展起来的,所以保持了常规抽油机的很多优点,同时又由于它采用了“变参数四杆机构”的主传动机构,克服了常规抽油机固定四杆机构的弱点,不但解决了常规抽油机因添加平衡块而能耗大的问题,也解决了固定四杆机构的“死角”问题,有利于游梁摆角的加大,实现抽油机小结构、大冲程,从而提高抽油机的综合效率,成为一种目前较为理想的地面采油设备。

该机目前有6型、8型、10型、12型、14型、16型等规格型号的异形游梁系列抽油机,并有1 000余台分别在华北、大港、胜利、大庆、辽河、吉林、冀东、吐哈、克拉玛依等油田使用。

异形游梁式抽油机虽然很好地解决了抽油机上的问题,但没有改变单泵抽油的缺点。

1.5 井下抽油泵

现有的常规抽油泵主要有管式泵和杆式泵,它们都是单作用泵,只能实现断续抽油。在特殊抽油泵中为了提升泵效专门设计了双作用泵,但不论是单作用泵还是双作用泵都不能解决断续抽油的缺点。

2 高效双向抽油设备结构及工作原理

2.1 抽油机结构

高效双向抽油机结构如图6所示,主要由电机、V形皮带轮、变速箱、链轮、链条、导轨、换向器、皮带轮、滑轮以及机架底座组成。图中2个相同的滑轮安装在机架顶部的同一平面,为钢丝绳提供往复动力换向。下皮带轮处于机架的右下方,上皮带轮位于机架的右上方及右滑轮的下方,为皮带提供往复运动换向。电机安装在机身左下部,为整个系统提供动力。电机右上部是变速器,为抽油机转换提供所需的转速和扭矩。

图1 高效双向抽油机结构

2.2 抽油机工作原理

电机通过V形皮带把动力传送到变速箱,变速箱带动下链轮旋转,下链轮和上链轮通过链条互相传送动力,链条带动换向器。当下链轮在变速箱的带动下旋转时,链条及上链轮一起动作,这时安装在链条上的换向器在链条的带动下在导轨上上下往复运动。换向器上端与钢丝绳固定连接,钢丝绳绕过机身顶部2个滑轮各换向90°,另一端与实心抽油杆连接。换向器下端与皮带固定连接,皮带绕过上下2个皮带轮各换向180°,另一端与空心抽油杆连接。换向器向上运动时安装在上端钢丝绳的一端伸长,安装在下端皮带的另一端伸缩;当换向器向下运动时,安装在上端钢丝绳的一端伸缩,安装在下端皮带的另一端伸长。这样通过链轮、链条、换向器、2个链轮和2个皮带轮,把电机旋转运动换向转换为实心抽油杆和空心抽油杆的同步往复直线运动,同时为井下2套抽油泵提供所需的同步往复直线运动。

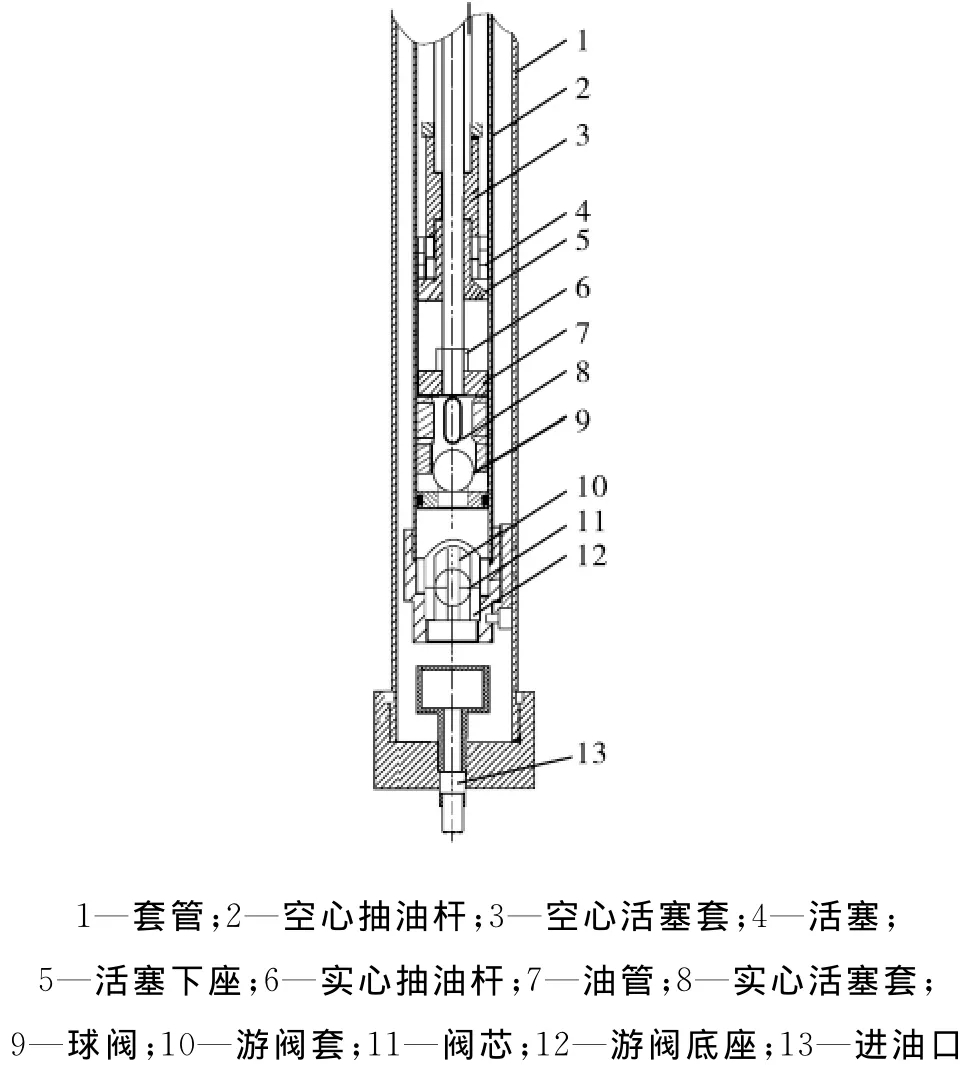

2.3 井下抽油泵结构

高效双向抽油设备井下抽油泵的结构如图2所示。主要由实心抽油杆、空心抽油杆、油管、套管、空心活塞套、实心活塞套及游阀套等构成。

图2 井下抽油泵结构

空心活塞套安装在实心活塞套的上部,使2个活塞套之间形成柱形腔,为阀门的打开与关闭提供压力差。空心活塞套由活塞、锤形阀座、活塞腔组成。空心活塞套的运动动力由空心抽油杆提供,即空心活塞套的上端与空心抽油杆的下端固定连接。实心活塞套安装在空心活塞套下端,空心活塞套由阀芯、上下阀座及阀套等组成。实心活塞套的往复动力由实心抽油杆提供,即实心活塞套的上端与实心抽油杆的下端固定连接。实心抽油杆穿过空心抽油杆与空心活塞套的中心,始终与油管及套管处于同心位置。

空心活塞套是高效抽油泵的技术关键,其工作原理与VR-S抽油泵相同,依靠油管内各个腔内的压差使锥形阀打开、闭合。在结构上,实心抽油杆穿过空心活塞套及空心抽油管,为实心活塞套提供往复直线运动的动力。游阀套固定安装在井底。

高效双向抽油机及抽油泵整体试验样机如图3所示。

图3 高效双向抽油机及抽油泵整体试验样机

2.4 井下抽油泵工作原理

如图2所示,空心活塞套在空心抽油杆的带动下由最低位置向上运动,空心活塞在重力和油管上腔(空心活塞套以上)内原油压力的作用下与锤形下座密封接触。随着空心活塞套上行,原油沿油管上腔排到地面,同时实心柱塞由最高位置在自身重力与实心抽油杆的作用下运动,这时油管中腔(空心活塞套与实心活塞套之间的柱形空间)与油管下腔(实心活塞套以下)产生压差,使实心活塞套的球阀在压差的作用下被顶开(相当于进油阀);油管中腔开始进油,直到实心活塞套下行到最低位置、空心活塞上行到最高位置点。达到2个极限以后,井上抽油机换向器换向以后,实心抽油杆带着实心活塞套从最低位置开始向上运动,实行活塞套内的球阀在重力与压差的作用下与下阀座密封接触;空心活塞由最高位置开始下行,此时油管中腔产生压差,在压差的作用下空心活塞打开,形成油路,原油沿油管中腔与油管上腔排到地面,直到空心活塞下行到最低位置、实心活塞套上行到最高位置。完成了连续抽油的1个循环,周而复始地将原油抽到地面。

3 性能试验

3.1 理论排量

抽油机的排量是衡量抽油机性能的主要技术指标之一。抽油机的理论排量由2部分组成,即下冲程和上冲程时的理论排量之和。

抽油机在上冲程时的理论排量为

式中:H为抽油机冲程;D为油管直径;d为抽油杆直径。

抽油机在下冲程时的理论排量为

通过式(1)~(2)得出抽油机在1个循环工作过程中的理论排量为

通过传统抽油机的排量计算公式可推导出高效双向抽油机的理论排量计算公式。高效双向抽油机空心抽油泵组完成1次抽油工作时的理论排量为

高效双向抽油机实心抽油泵组完成1次抽油工作时的理论排量为

由式(4)~(5)得出高效双向抽油机在1个循环工作过程中的理论排量为

抽油机试验样机技术指标参数如表1所示。

表1 抽油机试验样机技术参数

在油管直径和抽油机冲程相等的情况下,高效双向抽油的理论排量提高百分比为

则由表1可以得出高效双向抽油机的理论排量提高百分比为

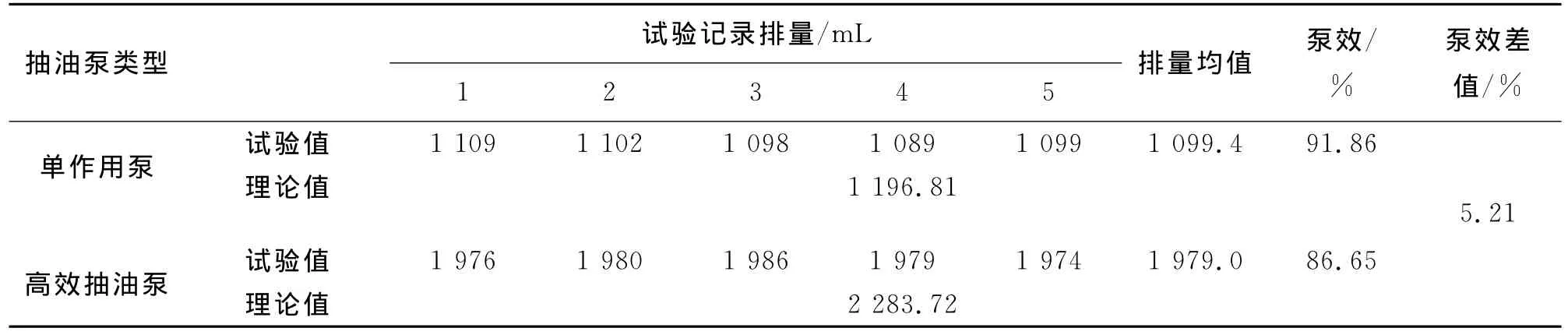

3.2 排量试验

由于抽油泵的制造精度误差影响密封性能,存在漏失率,因此理论排量计算数据不能完全反应高效双向抽油机优点。本文对相同油管直径、相同冲程和相同抽油杆(实心杆)直径的抽油泵进行试验对比,分别给出5组试验数据,每组数据是抽油机完成1次循环工作时的实际排量。试验数据如表2所示。

表2 高效抽油泵与单作用泵的抽油排量试验数据对比

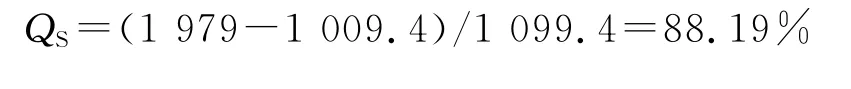

通过试验数据可计算出高效抽油泵试验排量提高值百分比:(油泵试验排量均值-单作用泵试验排量均值)/单作用泵试验排量均值,即

3.3 理论排量与试验排量对比分析

表2中泵效是指完成1次循环工作时的实际排量与理论排量的比值。泵效直接反应加工精度对工作性能的影响。通过泵效数据可得出:在相同加工精度的条件下,高效抽油泵的泵效低于单作用泵,说明高效抽油泵对加工精度的要求比单作用泵的低。

从以上数据可以看出:理论提高排量QL(90.82%)明显高于试验提高排量QS(88.19%),主要原因是2台抽油泵的制造精度误差导致密封性不一样,漏失率也不同,从而影响试验结果。但从2组数据可以看出:本新型抽油机可以明显地提高原油排量,提高泵效,从而节约了能源,降低了采油成本,能给油田带来可观的经济效益。

4 结论

首次提出利用2台同步反向抽油泵在井下构成双作用组合泵的设计理念,创新设计出了可实现高效双向抽油的抽油机。在抽油机换向器上下端固定连接钢丝绳和皮带,为井下2台泵提供所需的同步反向动力。通过合理布置滑轮和皮带轮位置,使实心抽油杆和空心抽油杆在同一平面,进而保障2台泵处于同心位置。此新型抽油机井下采用2台抽油泵,1台抽油泵的抽油杆套在另1台抽油泵的抽油杆内,2个抽油杆通过井上的换向机构来实现同步反向运动,从而实现抽油机的连续抽油,提高泵效。试验结果表明:该抽油机及抽油泵能够满足使用要求,具有较好的推广应用前景。

[1]陈宪侃,叶利平,谷玉洪.抽油机采油技术[M].北京:石油工业出版社,2004.

[2]邹艳霞.采油工艺技术[M].北京:石油工业出版社,2006.

[3]于新哉,王志明,王泽香,等.特种杆式抽油泵结构优化设计[J].石油矿场机械,2008,37(12):74-76.

[4]汤敬飞,吴晓东,马国瑞,等.调径变矩抽油机悬点载荷计算[J].石油矿场机械,2011,40(11):37-40.

[5]张丽平,戴 玲.长柱塞无泵筒环封抽油泵的研究与应用[J].内蒙古石油化工,2008,(18):21-22.

[6]闫学峰,檀朝东,周晓东.国内油田抽油泵应用工况及失效形 式 综 述 [J].中 国 石 油 和 化 工,2008,(18):48-51.

[7]姜民政,董康兴,孙振旭,等.抽油机系统地面装置效率试验研究[J].石油矿场机械,2011,40(4):54-56.

[8]谭海嵘.国内外机械采油技术发展综述[J].内蒙古石油化工,2008,(4):64-66.

[9]杜 勇,贾耀勤,邹 群,等.有杆泵减载器在深抽井中的应用[J].石油矿场机械,2011,40(4):74-76.

[10]李红才,李海东,宋念友,等.超低渗透油田抽油机参数选择[J].石油矿场机械,2010,39(6):71-73.

[11]薛令东,廖文山,宋 全,等.国外新型有杆抽油泵及其特点[J].石油矿场机械,2006,35(6):81-83.

[12]檀朝东,贺德才,张嗣伟.钢丝绳杆泵抽油系统优化设计方 法 及 现 场 应 用 [J].石 油 学 报,2005,26(6):104-108.

[13]沈建新,袁建波,王 玉,等.ST2-3井深抽工艺及效果 评 价 [J].石 油 矿 场 机 械,2011,40(9):66-69.