顶驱下套管驱动工具现状与发展建议

2013-09-07张力文蒋发光李双双

梁 政,张力文,蒋发光,李双双

(西南石油大学 石油天然气装备教育部重点实验室,成都610500)①

传统下套管技术采用人工辅助下套管方式,吊卡提起套管单根,安装对扣保护套,利用套管钳旋紧套管,最后向套管内注浆。这种传统下套管方式使得套管柱在井内静止时间长,易引起粘卡、缩径等事故,若遇下放受阻的情况,需接方钻杆才能建立循环。

20世纪后期,国内开始在转盘钻井的基础上研发出自动灌浆 循 环 装 置[1]、简 易 套 管 钻 井 技 术[2-3],但这些装备和技术应对井下事故能力低,完井周期长。20 世纪 90 年 代,Weatherford、TESCO、BJ Services Company等石油公司开始研发顶驱下套管作业系统,该系统可以在下套管的同时保证泥浆循环,受阻后还能钻开卡钻岩层,降低事故风险,缩短完井周期。

1 技术分析

1.1 结构组成

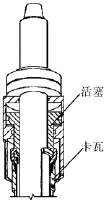

顶驱下套管作业系统管串为:顶驱+顶驱下套管驱动工具+套管(套管接头中装有联接扭矩环)+旋转扶正器+防磨带+扩眼器+引鞋[4]。顶驱下套管驱动工具在整个下套管系统中最为关键,其结构如图1所示,按功能可分为动力总成、连接总成、限位总成、卡瓦总成以及密封导向总成5部分。

图1 顶驱下套管驱动工具(内插式)结构

动力总成主要由心轴、活塞、弹簧、活塞缸等组成,主要完成卡瓦的撑开与收缩作业;连接总成用于连接动力总成与卡瓦总成,实现传递力和力矩的功能;卡瓦总成主要由卡瓦心轴与卡瓦组成,完成卡紧套管的功能;密封导向总成中,导向头完成引导顶驱下套管驱动工具进入套管,密封皮碗用于防止注入泥浆时泥浆回返。

1.2 工作原理

①抓管钳抓取单根套管,提升至井口悬挂的套管接头处与其对接,驱动工具在导向头的辅助下插入单根套管至限位卡环处;②活塞下行使卡瓦与卡瓦心轴相对滑动,迫使卡瓦卡紧套管同时压缩弹簧;③顶驱带动顶驱下套管驱动工具旋转,使卡紧的单根套管与井口悬挂的套管对接上扣;④下放套管并开启泥浆循环系统[5],套管下放到位后液缸泄压,卡瓦在弹簧反向推动力的作用下上行,解除卡瓦卡紧状态,完成单次下套管作业,同时为下放下一根套管做好准备。

1.3 特点

1) 可对套管进行循环、下推和旋转运动,减少因粘卡、缩径等导致的停产事故。

2) 配备多个安全联锁装置,可以防止套管坠落等事故,提高作业效率和安全性。

3) 不需要常规下套管作业所需的套管钳、吊卡等配套设备,减少了相关作业人数,也大幅提高了下套管作业的可靠性和安全性。

2 国外发展现状

国外对顶驱下套管驱动工具的研究比国内早很多,例如 Tesco、Weatherford 、Canrig、BJ Tubular Services等公司已经生产出系列化的顶驱下套管驱动工具,可进行114.3~508.0mm(4~20英寸)套管的下套管作业。虽然各个公司生产的顶驱下套管驱动工具各部分功能相同,但结构和性能上存在差异,现从动力总成、限位总成、卡瓦总成3方面进行比较分析。

2.1 动力总成

21 世 纪 初 期,BJ Services Company 公 司 和Weatherford公司采用径向推动卡瓦抱紧套管的技术[6-7](工具结构如图2所示),当套管到达指定位置时,活塞推动卡瓦径向运动,卡瓦在液压力作用下抱紧套管。其缺点在于套管重力必须完全靠动力产生的摩擦力来平衡,随着套管质量的增加,所需的摩擦力越来越大,这种方式不仅能耗高而且安全性能低。随后,Weatherford、Tesco公司开始推出轴向下压卡瓦抱紧套管的技术(工具结构如图3所示),活塞沿轴向下移,卡瓦相对于外壳内锥面滑移,同时挤压抱紧套管,只要锥面的背锥角与套管外表面摩擦因数、壳体内锥面摩擦因数满足一定条件,即可保证卡瓦抱紧套管。下压式套管驱动工具的特点在于壳体与卡瓦座相互挤压,套管的支持力由壳体提供,大幅降低了能耗,提高了顶驱下套管驱动工具的可行性和安全性。

图2 径向式下套管工具

图3 轴向式下套管工具

卡瓦轴向移动的推动方式有弹簧、齿轮、活塞3种[8]。图4为弹簧式动力总成,电动机沿箭头方向旋转时,心轴上的环形法兰将推动弹簧下行,使卡瓦卡住套管;当电动机反向旋转时,叉杆与外壳迫使弹簧上行挤压环形法兰,卡瓦上行使卡瓦收回。图5为齿轮式动力总成,小齿轮、大齿轮带动螺母旋转,从而实现与螺杆相连的卡瓦撑开和收回。图6为活塞式动力总成,活塞在液压力的作用下可上下滑动,实现与活塞相连的卡瓦卡紧和松开套管。这3种方式中,弹簧式与齿轮式应用较少,主要在于它们需要一个独立的动力控制系统,而且传动过程中所用零件较多,容易失效且增加后期维护的难度。另外,齿轮式动力总成中的卡瓦会随转子一起转动,加大卡瓦内锥面与心轴外锥面间的磨损。活塞式应用更为广泛,其可以借用已经成熟的液缸技术,因此活塞推动式通用性强、承载能力强、速度快、可靠性高。

图4 弹簧式动力总成

图5 齿轮式动力总成

图6 活塞式动力总成

2.2 限位总成

顶驱下套管驱动工具准备卡紧套管时,其进入深度很难控制,需要限位总成辅助控制驱动工具的进入深度。从目前各公司的产品来看,限位总成可分为3类:①Tesco公司采用的挡板减振限位,如图1所示;②Weatherford公司的结构限位,如图7所示;③Weatherford公司最新设计的送管控位机构,如图8所示。挡板减振限位方式是在顶驱下套管驱动工具的适当位置加入限位挡环,当套管接触到限位挡环时则表明顶驱下套管驱动工具已到达既定位置。结构限位是利用抓管钳上的花键槽插入顶驱下套管驱动工具液缸外壳上的花键槽来限定套管位置,为了方便抓管钳花键槽的导入,液缸外壳的花键槽下端开有燕尾口。送管控位机构则利用滚轮将套管送入顶驱下套管驱动工具的既定位置,能更方便、准确地控制套管的送入位置。在3种限位总成中,挡板减振方式最为简单,但其控制性能差,容易带给系统大的振动;结构限位虽可避免大的振动,但长时间使用会带来结构的磨损,再加上杂质填充其中,在使用一段时间后容易出现不能准确定位的情况;送管控位的控制能力最强、准确性最高,但它需要额外增加送入机构。

图7 结构限位

图8 送管控位机构

2.3 卡瓦总成

卡瓦总成决定了顶驱下套管驱动工具的承载能力,其中卡瓦是承受载荷的关键。目前 Weatherford、Tesco等公司均采用传统的三角形卡瓦齿(如图9所示),只是齿的相关参数、布齿方式等不同。采用三角形卡瓦齿不仅容易损伤套管,还限制了卡瓦的最大承载能力。Canrig公司设计出如图10所示球形卡瓦齿,将卡瓦与套管的接触方式由传统的点对面的接触转变为面对面的接触,增加了卡瓦与套管的接触面积,降低了卡瓦齿对套管的损伤程度。通过试验测得:球形卡瓦相比传统卡瓦在环向应变上降低了200%~400%,极大地提高了卡瓦的承载能力,克服了顶驱下套管工具在提升套管时的载荷上限(>6 804kN)[9]。

图9 三角形齿卡瓦

图10 球形齿卡瓦

3 国内现状与建议

虽然国外已有多家公司拥有成熟的顶驱下套管驱动工具,并在全球很多油田成功运用,但国内在这方面研究甚少。大庆油田和吉林油田在依托转盘钻井情况下,对下套管设备进行改造或进行简易套管钻井设备研发。对于顶驱钻井,目前只有北京石油机械厂和宝鸡石油机械有限责任公司开始研发相关产品。其中,北京石油机械厂已自主研制了顶驱下套管驱动工具(如图11所示),它是通过驱动活塞上下运动来驱动卡瓦的复位和张开,该装置在四川门西001-H3气井套管回接过程中成功应用[10];宝鸡石油机械有限责任公司也与西南石油大学合作,设计出一种新型的顶驱下套管装置及其配套抓管、对管与监测控制系统,尚处于试制阶段。

图11 北石顶驱下套管驱动工具结构

从功能上看,国内现有的顶驱下套管驱动工具具有了国外先进套管送入系统的基本功能,但其利用吊环、吊卡来进行套管的抓取,系统性不强,还不能达到整个下入系统自动化的程度。与国外的顶驱下套管驱动工具相比,国内的技术还存在差距,应该在分析研究国外先进技术的基础上,开展顶驱下套管配套系统的深化研究。建议开展以下工作:

1) 监测功能设计。监控系统主要实现对套管驱动工具的扭矩、拉力、转速、位置的监控,并可完成作业过程的参数、图像采集和存储与监控的工作,为顶驱下套管驱动工具和套管操作工艺的优化及事故处理提供依据。

2) 驱动与控制系统的创新性设计。该部分可通过液压缸、控制器来实现,主要提供套管驱动工具的动力与控制。目前顶驱与下套管系统均是单独设计,动力与监测控制系统均完全独立,导致系统结构复杂、操作不便,2套装置配合不好还可能发生相应的事故。建议将顶驱与下套管驱动装置的液压动力与控制系统综合考虑,简化整个系统的结构,提高系统的协调操作控制能力。

3) 卡瓦牙和密封皮碗的优化设计。卡瓦牙决定了卡瓦工作寿命以及卡瓦对套管的损伤程度,同时也限制了顶驱下套管工具的承载能力,所以需对卡瓦与套管的接触方式、牙板的齿形、材料及表面处理等方面做更为详尽的研究,以便在保证套管不被损伤的情况下,增大下套管工具的承载能力。皮碗是保证钻井液循环和固井试压的关键,但下套管工况较复杂,易导致胶筒硬度、强度和弹性、抗裂等性能下降,所以需要从胶筒结构、材料配方与成型工艺、力学性能分析等方面进行研究,以提高密封导向总成的性能,提升顶驱下套管工具的可靠性。

4 结语

国外的顶驱下套管工具已有成熟的系列化产品;国内已有厂家生产出部分型号的顶驱下套管产品,但尚未形成系列化。因此,可以通过科研机构与油田部门、高等院校合作的方式,在消化吸收国外技术的基础上,自主研发下套管系统的关键部件,例如动力机构、执行机构以及控制、监测系统等,进一步研究顶驱下套管系统在海洋平台上的力学行为,使其能应用于海洋钻井领域。

[1]田富林,母全杰,郑永生,等.套管作业自动灌浆循环装置:中国,ZL 200420150961.2[P].2006-06-21.

[2]冯 来,王 辉,王 力.简易套管钻井技术及专用配套工具研究[J].石油钻探技术,2007,35(5):25-28.

[3]王海娟,张晓东,张 毅,等.浅析套管钻井技术[J].石油矿场机械,2010,39(10):25-28.

[4]肖绍嵩.新型套管下入系统的结构组成[J].石油矿场机械,2004,33(5):80-82.

[5]马认琦,郭巧合,赵建刚.TESCO套管钻井技术[J].石油矿场机械,2006,35(2):81-83.

[6]David Shahin.Method And Apparatus For Drilling With Casing:USA,US7140445B2[P].2006-11-28.

[7]Bernd-Georg Pietras.Casing feeder:USA,US7669662B2[P].2010-03-02.

[8]Bernd-Georg Pietras,Thomas F.Bailey.Casing running and drilling system:USA,7513300B2[P].2009-04-07.

[9]Justin Jarski.Development of ball-and-pocket gripping technology to overcome slip handing limitations [G].SPE,2011.

[10]张国田.北京石油机械厂顶驱下套管装置成功应用[N].中国石油报,2010-06-02(2).