C/D 漂白段化学品用量的优化控制

2013-01-12张翔宇李继庚刘焕彬杨顺利张铭强

张翔宇 李继庚 刘焕彬 杨顺利 张铭强

(1.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640;2.广东鼎丰纸业有限公司,广东肇庆,526300)

作为制浆厂蒸煮过程的后续工序,相对于蒸煮,纸浆漂白是在较缓和的条件下继续脱除木素的过程[1]。有关纸浆氯漂过程或C/D漂白段的优化控制方面的文献报道,国外主要集中在20世纪八九十年代,大多是基于C/D漂白段静态混合器后的在线ORP(氧化还原电位)测量仪器测到的塔前白度值和残氯值对漂白过程进行控制,控制方法包括定性建模方法、自适应控制、统计过程控制等[2-4]。其中,Michael L Sklarewitz在1981年对氯漂过程建立了漂白模型,并进行动态仿真验证了木素含量的增加与漂白化学品用量之间的关系[5];Rankin P A在1984提出通过建立漂后浆白度预测模型,与在线的漂塔前浆白度值经过卡尔曼滤波器回归处理,使预测白度趋于精确,并通过预测白度与期望白度的差值来对漂白化学品用量进行调节,使化学品用量最优[6]。进入21世纪,Honeywell、ABB等公司的技术报告中提到了利用各自的漂前浆卡伯值测量仪器,基于纸浆卡伯值和漂后浆白度的前馈加反馈控制,结果表明可以更精确地对漂白过程进行控制。而国内在C/D漂白段化学品用量优化控制方面的文献报道比较少,广西贺达纸业经过长期的生产运行,对漂白过程的工艺技术参数进行了优化[7]。但是,由于在线的卡伯值测量仪和漂后浆白度仪价格昂贵以及维护费用也比较高,基于实时在线的漂前浆卡伯值测量值和漂后浆白度值的前馈加反馈控制使用较少。某浆厂的漂白工艺采用的是O-C/D-Eo-D的少氯漂白流程,漂后浆白度可达89%。以该厂C/D漂白段为研究对象,通过对C/D漂白段生产经验和运行数据的分析,建立卡伯值在线计算模型和漂后浆白度预测模型,在没有在线卡伯值测量仪和漂白浆白度测量仪情况下实现了对该段漂白化学品用量进行优化控制。

1 C/D漂白段生产工艺及存在的问题

1.1 C/D漂白段生产工艺

图1为该厂C/D漂白段的工艺流程图,氧脱木素后的纸浆 (黄浆)经洗浆机洗浆后,通过皮带运送到黄浆塔贮存。每2 h测1次黄浆的卡伯值,取样点为纸浆送入黄浆塔之前。浆浓为3%左右的黄浆经黄浆塔底流出,泵送入静态混合器。漂白化学品Cl2和ClO2与黄浆在静态混合器中反应,用量由各自的流量控制阀门进行调节。在静态混合器之后,安装在线白度仪和残氯仪,可以得到纸浆流经此处的白度和残氯值,为调节漂白化学品用量提供反馈信息。纸浆流经静态混合器,约需2 min,然后进入C/D漂白塔(升流塔)继续反应。在C/D漂白塔中停留约30 min后 (由纸浆的流速决定),溢流出塔送洗浆机洗浆,进入下一漂段。在纸浆溢流出塔后洗涤之前,每2 h化验1次漂后 (未洗)浆的白度。

1.2 C/D段存在的问题

由于该厂在氧脱木素段及C/D漂白塔后,没有在线卡伯值测量仪和白度测量仪。现场操作员只能通过静态混合器后的在线白度仪和残氯仪显示值来估算浆的卡伯值并预测漂后浆的白度,从而调节漂白化学品的用量。这种调节方法会造成漂白化学品用量的波动,进而影响漂白结果。基于存在的问题,首先需要根据现有测量条件和生产经验对纸浆卡伯值和C/D漂白塔后白度进行表征和建模;其次要设计控制方法,避免由于人为因素造成的化学品用量的波动,保证漂白化学品用量随变化的工况始终能达到最优,使漂后白度的标准差减小。

2 C/D漂白段的工艺要求和专家操作经验

2.1 C/D漂白段工艺要求

生产中,氧脱木素纸浆洗涤后的卡伯值为10~12,C/D漂白段主要目标是使C/D漂后白度达到60%。如果蒸煮阶段木素脱除过多,氧脱木素后纸浆的卡伯值会降到8左右,由于硬度降低,纸浆容易漂白,同样条件下漂后浆的白度就会高于60%;另一种情况是生产中有时会遭遇限电而停止氧脱木素,蒸煮后的纸浆经过三段洗涤直接进入C/D漂白段,使得漂前浆卡伯值在19左右,纸浆十分难漂,漂后浆的白度就会低于60%。因此,C/D漂白段漂白白度实际波动范围为57% ~63%。即当进入C/D漂白段浆的卡伯值偏高时,白度向低于60%偏移,而卡伯值偏低时,白度向高于60%偏移。

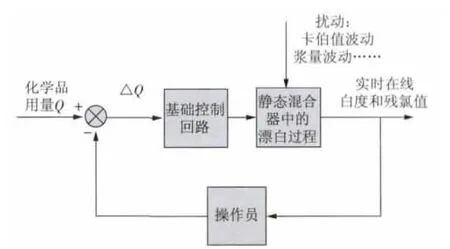

当C/D漂白段来浆卡伯值发生变化时,如果漂白化学品用量没有随之调节,在线白度仪和残氯仪显示值会发生变化。现场操作员就是根据其变化来调节漂白化学品用量的。C/D漂白段漂后浆的白度主要与漂白化学品用量有关,影响化学品用量的因素有:黄浆的卡伯值、氧脱木素后残余碱含量、黄浆浓度、黄浆流送速度。图2所示为操作员在生产中的调节程序。

图2 操作员对化学品用量的调节

2.2 C/D漂白段专家操作经验

操作员根据在线白度仪和残氯仪显示值判断C/D漂白段来浆卡伯值及在当前白度和残氯值下漂后能否达到要求的白度,来调节化学品用量。既要保证纸浆达到白度要求,又要避免加入过量的化学品。

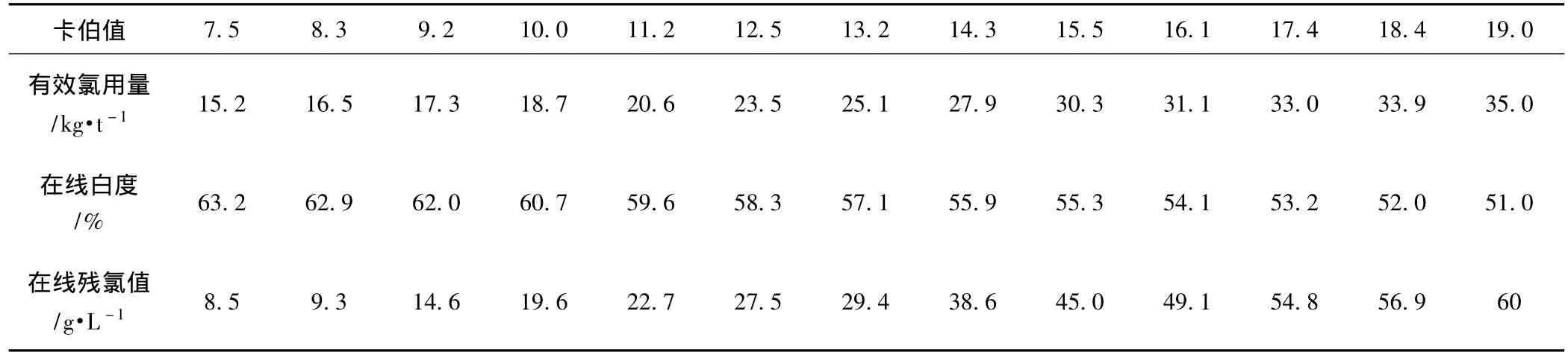

表1 不同卡伯值的浆漂到目标白度所需的最优化学品用量及在线白度和残氯值

通过对该厂专家操作经验的总结和对长期生产运行数据的分析得到:①当卡伯值为K时,漂到白度B,需要的化学品用量Q是一定的。换言之,C/D漂白段漂白,当加入化学品的用量最优时,即正好使漂后浆白度达到要求,则可由化学品用量表征来浆的卡伯值。②对于不同卡伯值的来浆,当化学品用量最优时,静态混合器后的在线白度仪和残氯仪显示值是一定的。并且白度值与残氯值一一对应,即对应不同卡伯值的来浆,都有一组最优的白度和残氯值的组合。③对于不同卡伯值的来浆,当化学品用量最优时,漂后浆白度可以达到要求。如果化学品用量不是最优,则漂后浆的白度由氧脱木素卡伯值和漂白化学品用量来决定,并可由在线白度和残氯值预测漂后浆的白度。所以,可以由浆的初始卡伯值、漂白化学品用量、在线白度和残氯值对漂后浆的白度建模。

表1所示为不同卡伯值的浆漂到目标白度所对应的最优化学品用量 (kg有效氯/t风干浆)、在线白度(%)和相对应的残氯值 (g/L)。

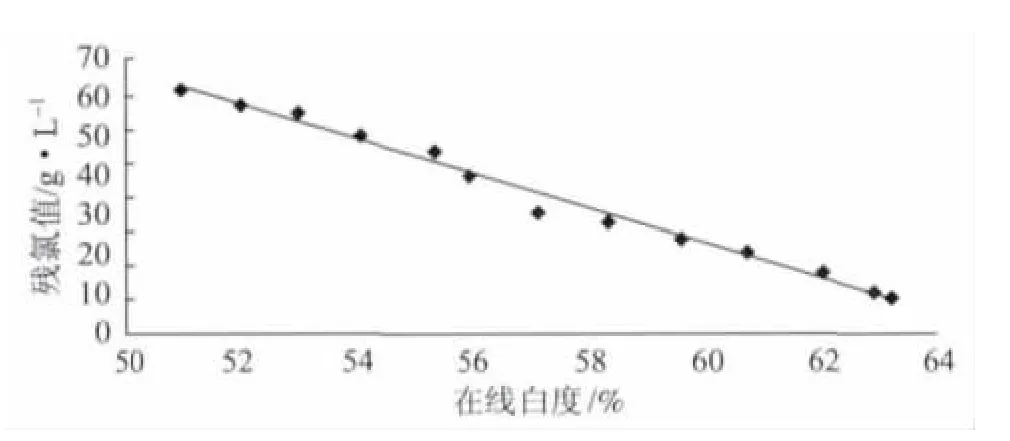

对表1数据作图,当漂白化学品用量最优时,分别可得到有效氯用量与卡伯值、在线白度与卡伯值以及不同卡伯值下在线白度与相应的在线残氯值的关系,如图3~图5所示。

图3 卡伯值与相应的最优化学品用量的关系

在实际生产控制中,可以将图5所示的白度与残氯值的对应关系看作是C/D漂白段不同来浆卡伯值在漂白化学品用量最优时在线白度与残氯值的对应关系。即当实时的白度和残氯值在这条线上,则漂白化学品用量最优。

图5 最优化学品用量下在线白度与残氯值的关系

3 实际生产中两种情况下的调节过程

对于卡伯值为K的来浆,当漂白化学品用量最优时,有唯一一组对应的在线白度和残氯值组合 (b,r)。实际生产中,操作员就是以自己的经验,通过调节Cl2的用量,使在线白度和残氯值不断向目标白度和残氯值范围靠近,直至达到最优组合。

操作员调节Cl2流量的过程是这样的:先看在线白度值,如果高于目标值,说明来浆卡伯值比较低,则漂白需要的Cl2流量应小一些。然后再看在线残氯值与此时的白度值是否相对应,如果残氯值偏大,说明Cl2流量需要再调小一点,反之亦然。

对图5所示的数据做数据拟合,可得到方程F(b,r)=0,将实时的白度和残氯值 (b,r)代入方程F(b,r)=0,便可知此时残氯是偏大还是偏小,进而便可确定Cl2流量的调节方向。

3.1 实时残氯值偏高

若实时白度和残氯值 (b,r)在 A点 (B1,R2)(如图6所示),计算可得此时残氯偏高,那么调节方向为降低残氯的方向,需要减小Cl2的流量。如果化学品用量最优时:残氯值为R2,对应的白度值应为B2,此时的化学品用量为Q;白度值为B1,对应的残氯值应为R1,此时的化学品用量为Q1。因为已确定调节方向,所以随着漂白化学品Cl2流量的减小,在线白度和残氯值也会相应地下降,最后在(B,R)处达到最优,此时化学品用量为Q。

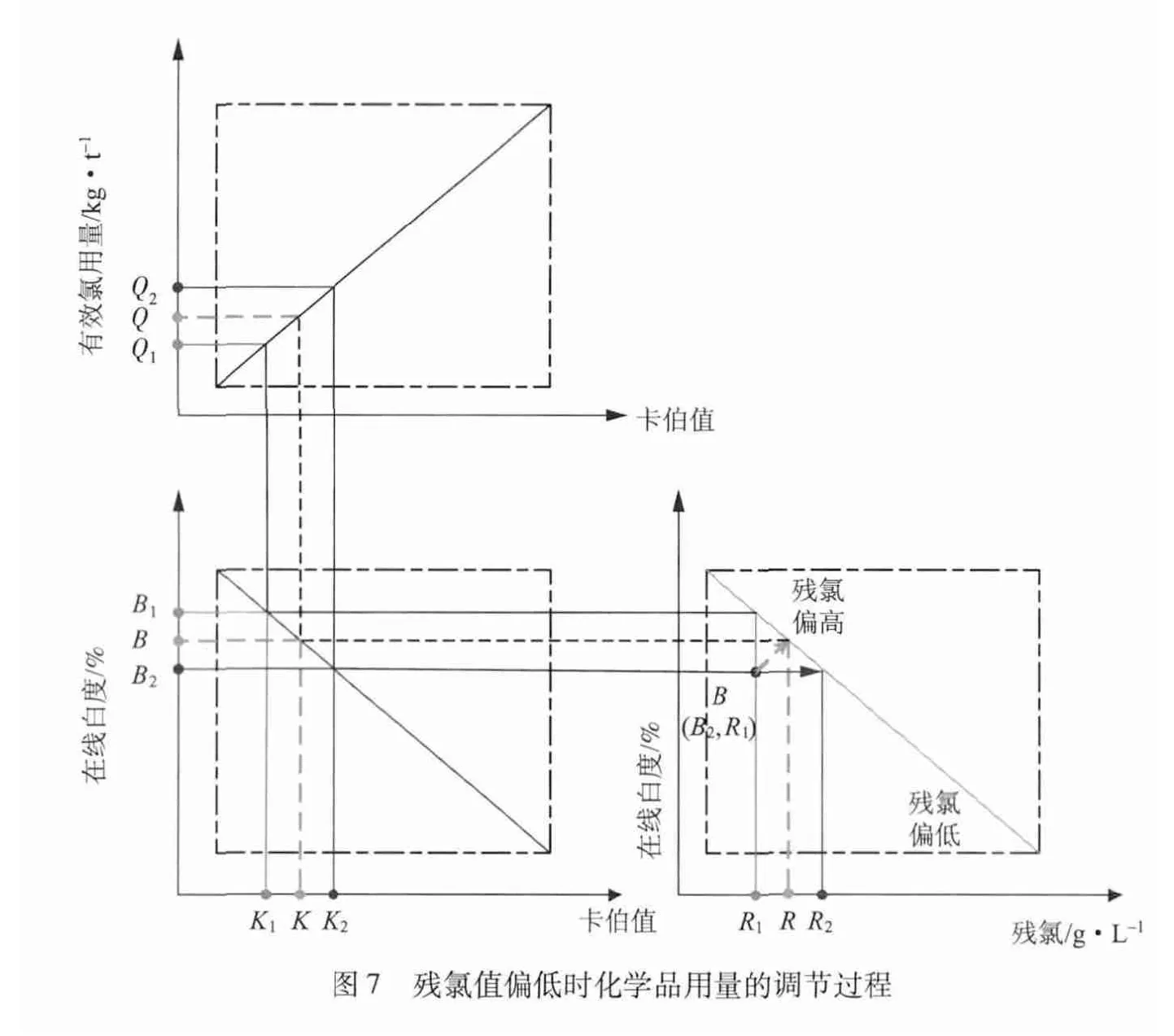

3.2 实时残氯值偏低

若实时白度和残氯值 (b,r)在 B点 (B2,R1)处 (如图7所示),)计算可得此时残氯偏低,那么调节方向为提高残氯的方向,需要增大Cl2的流量。如果化学品用量最优时:在残氯值为R1,对应的白度值应为B1,此时的化学品用量为Q1;在白度值为B2,对应的残氯值应为R2,此时的化学品用量为Q2。因为已确定调节方向,所以随着漂白化学品Cl2流量的增大,在线白度和残氯值也会相应地升高,最后在 (B,R)处达到最优,此时化学品用量为Q。

4 C/D漂白段来浆卡伯值计算模型和漂后浆白度预测模型

4.1 纸浆卡伯值计算模型的建立

4.1.1 纸浆卡伯值的静态计算模型

当化学品用量最优时,可以由化学品用量表征来浆的卡伯值。

(1)化学品用量

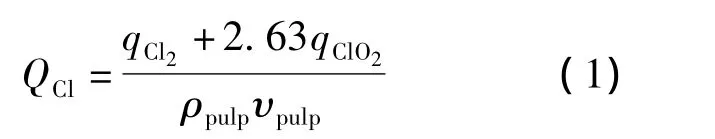

化学品用量等于加入的化学品量除以浆量 (黄浆流速乘以黄浆浓度)。将其中ClO2的量折算成有效氯量[8],可得到式 (1)。

其中,qCl2为 Cl2流量,kg/min;qClO2为 ClO2流量,kg/min;ρpulp为黄浆浓度,%;υpulp为黄浆流速,t/min;QCl为化学品用量,kg/t风干浆。

(2)纸浆卡伯值的表征

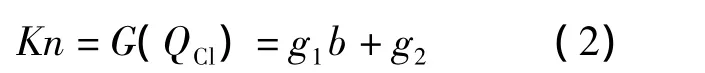

对表1纸浆卡伯值和对应化学品用量QCl由最小二乘法拟合得到来浆卡伯值Kn的静态计算模型,见式(2)。

4.1.2 纸浆卡伯值的动态计算模型

当纸浆卡伯值发生变化时,如化学品的用量没有及时随之改变,即化学品用量不是最优,那么在线白度和残氯值也不是最优组合。由静态模型计算出的卡伯值与真实值有偏差。所以需要由该工况状态与最优值的距离计算得到浆的真实卡伯值Kn*。

(1)在线白度对应的期望残氯值计算模型

为使化学品用量达到最优,当在线白度为b时,期望残氯值为rE。

对表1白度值和相对应的残氯值数据进行拟合,可以得到在线白度b对应的期望残氯rE的计算公式。

其中,rmax为期望残氯值的rE上限,rmin为期望残氯值rE的下限;ξ1、ξ2为调节系数。

在实际生产中,漂白是一个复杂的过程,由于其他因素的影响,在线白度和残氯一直处于变化中,使在线白度和残氯值始终处于最优线上是不可能的。因此,可以认为当在线白度为b,而在线残氯值没有超出期望值的变化范围 (rmin,rmax)时,此时卡伯值就没有发生变化。当残氯值低于rmin,说明此时来浆卡伯值变大;当残氯值高于rmax,则说明此时浆的卡伯值变小。

(2)卡伯值的动态计算模型

当卡伯值发生变化时,由实时工况下在线残氯值r和期望残氯值rE的距离经过计算得到卡伯值的补偿量Knr,即可得到此时的卡伯值,见式 (6)。

Knr为根据在线工况的变化对卡伯值做出的实时校正。其中,

当在线残氯值没有超出期望值的变化范围时,则可得到此时的卡伯值,即动态卡伯值计算模型,见式(8)。

其中,ω1、ω2为调节系数。

4.2 漂后浆白度预测模型

分析可知,由浆的卡伯值、漂白化学品用量、在线白度和残氯值可以对漂后浆白度建立预测模型。

Malthus在1798年提出了指数增长人口模型 (马尔萨斯 (Malthus)模型)。后来,数学家们考虑到人口增长率的下降,又提出了人口的阻滞增长模型(Logistic模型)。

(1)C/D漂白段漂白是纸浆中木素和化学品的反应过程,对质量一定的纸浆,木素的脱除量随着漂白化学品用量的增加而增加。将C/D漂白段可脱除的总木素量看作是总的自然资源限制,将纸浆木素的脱除量的增加可看作是人口的增长,将漂白化学品用量的增加看作是时间的增长,则木素与Cl2和ClO2的反应是与人口增长相似的过程。

(2)随着漂白反应的进行,木素脱除量达到一定程度以后,木素脱除量的增量随漂白化学品用量的增加变化变慢,此时,再加入漂白化学品,C/D漂白段浆的木素含量就不会再降低,反而会对碳水化合物造成降解,不利于得率和纸浆质量[1],所以此时纸浆木素脱除量与化学品的用量成阻滞增长的关系。

由于纸浆木素含量的变化与白度的变化是一致的,所以通过以上分析就可以类似于人口的阻滞增长模型的建立过程建立C/D漂白段浆白度与化学品用量的模型,即漂后浆白度的预测模型[9]。

4.2.1 氧脱木素后白度的计算模型

由氧脱木素后纸浆的卡伯值可以估算得到氧脱木素后纸浆的白度值B0,见式 (9)。

4.2.2 C/D漂白段漂后浆白度的预测模型

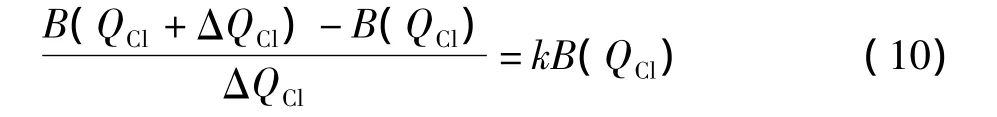

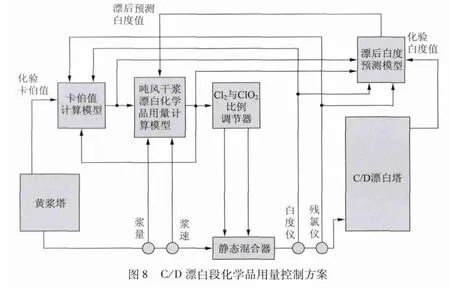

设化学品用量QCl,氧脱木素后纸浆进入静态混合器的白度为B0,纸浆出 C/D漂白塔白度为 B,C/D漂白段漂后浆白度可达到的最大值为Bm。

由分析可假设:在漂白化学品与纸浆中木素反应的初始阶段,白度增长率是常数k。所谓的白度增长率是指“吨风干浆的化学品用量”下的白度增长量与当前的白度之比。即假设等价于“吨风干浆的化学品用量”白度增长量与当前的白度成正比。

由假设,对任意吨风干浆化学品用量QCl的增量ΔQCl>0,从吨风干浆化学品用量 QCl到 QCl+ΔQCl的白度增长量为B(QCl+ΔQCl)-B(QCl),由假设得:

令ΔQCl→0得到白度B的微分方程的初值问题:

求解可得:

上面所建模型只是考虑反应的简单情况,当反应进行到一定程度模型就会不准确。由分析可知,随着反应的进行,白度增长率会下降,可假设白度增长率是当前白度的线性递减函数,即:

反应初始阶段即为:

当B(QCl)→0时,k(B(QCl))→k。由分析可知,当B→Bm时,k(B(QCl))→0,即0=k-αBm,所以则有

将k(B(QCl))代入式 (11)的微分方程中替换k得:

对上述微分方程初值问题求解,则可求得纸浆在C/D漂白塔后的白度B为:

为了使预测白度更加精确,通过在线白度值b和残氯值r对预测结果作出校正,可得白度预测模型见式(17)。

其中,B0=L(Kn*),rE=H(b),ω(r,rE)为由在线白度和残氯值得到的白度预测值调节因子。

5 控制方案的设计与稳定性分析

5.1 漂白化学品用量的控制方案设计

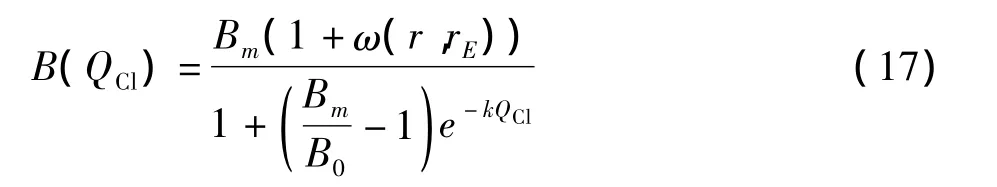

为了达到控制要求,由上面对操作经验的分析和所建立的模型提出如图8所示的化学品用量控制方案。

考虑到纸浆在黄浆塔底稀释后的均一性以及流动的连续性,可以认为在很长一段时间 (远大于2 min)内浆的性质不会发生大的波动,即浆的卡伯值波动周期远大于调节过程的滞后时间,所以可以由当前的在线白度和残氯值 (实际为2 min前的吨浆化学品用量下的浆的表现值)来表征当前的纸浆性质。当C/D漂白段的工况发生了变化,此时吨风干浆的化学品用量就不是最优值。通过此时吨风干浆的化学品用量,以及在线白度和残氯值可以得到纸浆的实时卡伯值。由吨风干浆化学品用量计算模型以及Cl2和ClO2比例调节模块,可以得到最优的Cl2和ClO2设定值。同时,根据在线白度和残氯值,可以对Cl2和ClO2设定值进行微调,使漂白工况达到最优。由漂后浆白度的预测模型可以得到纸浆的漂后白度。浆预测白度可以作为反馈值对Cl2和ClO2的设定值进行调节。浆卡伯值和漂白塔后的白度值,每2 h做1次实验室化验。由浆的跟踪方法,确定每次化验值对应的工况数据,对卡伯值计算模型和漂后浆白度预测模型进行校正,使模型不断趋于精确。

5.2 控制方案稳定性的分析

当生产发生变化,在线白度仪和残氯仪显示值与最优值产生距离,系统就通过调节化学品用量,使漂白工况达到最优。

5.2.1 卡伯值发生波动

当纸浆的卡伯值变化时,化学品用量并没有立刻随卡伯值的变化而改变。这会导致在线残氯值与相应的在线白度值的期望残氯值产生偏差,此时卡伯值的动态计算模型中卡伯值补偿量部分就会计算出此时的补偿量,使计算得到的卡伯值与实际相符合。系统由新得到的卡伯值就可以对化学品用量进行调节。

5.2.2 浆量发生波动

由于产量的变化,浆量会出现波动,此时实际的化学品用量发生变化,导致在线残氯值与对应在线白度值的期望残氯值产生偏差。同样,由卡伯值的动态计算模型计算出此时的补偿量,使计算得到的卡伯值与实际相符合。系统由新得到的卡伯值就可以对化学品用量进行调节。

5.2.3 化学品用量发生波动

由于Cl2和ClO2是由工业气瓶存放,随着瓶内气体的减少,瓶内压力就会减小,导致在相同开度下化学品的流量减小,进而会造成实际化学品用量发生变化。

分析可知,当化学品用量发生波动,与浆量波动一样对化学品用量造成影响,可通过调节使化学品用量达到最优。

6 生产运行结果

本系统是基于西门子WinCC实现的。对未使用优化控制和使用优化控制的漂后浆白度各半个月的化验数据进行统计分析,图9所示为未使用优化控制系统对漂白化学品用量设定值进行调节时的漂后浆白度化验值的频率直方图;图10所示为使用优化控制系统对漂白化学品用量设定值进行调节时的漂后浆白度化验值的频率直方图。从图9和图10可以看出,对漂白化学品用量进行优化控制后,漂后浆白度的分布明显变窄,且集中在平均值附近。经过对所选取数据统计计算,结果表明,未使用优化控制系统,漂后浆白度均值为62.0%,标准差为4.39;使用优化控制系统,漂后浆白度均值为61.3%,标准差为2.53。随着漂后浆白度分布的集中,减少了为达到漂白要求而过量使用的化学品,所以节省了化学品用量。

图9 未使用优化控制时的漂后浆白度的频率直方图

图10 使用优化控制后的漂后浆白度的频率直方图

7 结论

由于实时的在线卡伯值测量仪价格十分昂贵,对于很多制浆企业进行技术改造来说,安装在线卡伯值测量仪是一个很大负担。本文所提到的方法,可以在一定程度上解决由于缺少在线仪器,需要进行人工判断和操作所产生的一系列问题。经过生产实际操作的验证,证明该方法可行。

[1] Zhan Huaiyu.Pulping principle and engineering(Third Edition)[M].Beijing:China Light Industry Press,2008.詹怀宇.制浆原理与工程[M].3版.北京:中国轻工业出版社,2008.

[2] Aurora C Diaz,Robert A Orchard,Roger Amyot,et al.Qualitative modeling techniques for process control and diagnosis[J].Tappi Journal,1992(11):149.

[3] David Cunningham.Adaptive Control Application in Pulp And Paper[C]//Electrical and Computer Engineering,Canadian Conference on,1993.

[4] Jean-Claude Corbi,Michael J Nay,Philip Brown Belt.Statistical quality control in the bleach plant[J].Tappi Journal,1986(2):60.

[5] Michael L Sklarewitz,Peter E Parker.Dynamic model of a CEDED bleach plant[J].Tappi Journal,1986,64(6):101.

[6] Rankin P A,Bialkowski W L.Bleach plant computer control:design,implementation,and field experience[J].Tappi Journal,1984(7):66.

[7] CHEN Li-feng,WU Ping,WEI Su-ping,et al.The Operation Control of D/C-Eo-D Bleaching Process[J].China Pulp & Paper,2003,22(11):73.陈丽凤,吴 平,韦素萍,等.D/C-Eo-D漂白流程的工艺控制[J].中国造纸,2003,22(11):73.

[8] WANG Wen-yi.The Application of Bamboo Pulp Medium Consistency Bleaching[J].China Pulp & Paper,2006,25(10):28.王文毅.竹浆中浓漂白技术的应用[J].中国造纸,2006,25(10):28.

[9] Hong Yi,Lin Jianliang,Tao Zhihui.Mathematical Model[M].Beijing:Higher Education Press,2004.洪 毅,林健良,陶志穗.数学模型[M].北京:高等教育出版社,2004.