AP1000堆内构件主体材料替代研究

2013-01-06张明乾邵濬泉

陈 亮,唐 茂,张明乾,邵濬泉

(中广核工程有限公司,深圳518124)

反应堆堆内构件是指在反应堆压力容器内部,除燃料组件及其相关组件、堆芯测量仪表及压力容器辐照监督管之外的所有结构件。堆内构件是反应堆结构中的关键设备,构成堆芯外围轮廓,为控制棒提供保护、支承和对中;吸收并传递控制棒动载荷、燃料组件载荷和其他载荷;导向并分配反应堆冷却剂;在堆芯跌落事故下,为堆芯提供二次支承;为压力容器提供屏蔽,使之免受过量的堆芯辐照等。由于长期处于高温、高辐照环境,并经受一回路冷却剂的高速冲刷,材料应具备较好的力学性能、耐辐照活化性能和耐腐蚀性能。

目前国内在建及运行核电项目以二代改进型压水堆为主,堆内构件主体材料(占堆内构件质量85%以上)采用18-8型奥氏体不锈钢。经过秦山、大亚湾等核电项目技术积累和沉淀,堆内构件主体材料如大型板材、锻件等已基本实现国产化,且达到较高水准。鉴于AP1000为新一代核电技术,堆内构件结构形式、材料选择、制造工艺均发生了较大变化。笔者从堆内构件材料适用规范出发,对比分析AP1000堆内构件主体材料与二代改进型压水堆的差异,探讨AP1000堆内构件材料替换的可行性。

1 适用规范对比

ASME和RCC-M是当今最主要的核电设计与制造规范。AP1000压水堆执行ASME规范(1998版及2000增补),二代改进型压水堆执行RCC-M规范(2000版+2002补遗)。ASME是美国机械工程师学会编制的锅炉和压力容器规范,AP1000堆内构件设计与制造主要参照执行ASME第II卷材料和第III卷NCA分卷-第1册和第2册总要求及第III卷NG分卷-堆芯支承结构。ASME规范的指标为最低要求,在设计中可根据设备具体要求进行适当提高。具体实施过程中,设计人员需考虑的因素较多,自由度大,不易掌握。RCC-M是基于ASME演变发展而来的法国压水堆核岛机械设备设计和建造规则,与ASME相比针对性更强,具体指标有一定程度提高,易于实施。二代改进型堆内构件材料主要执行RCC-M第I卷G篇反应堆堆内构件和第II卷M篇材料(下)。

2 主体材料性能分析

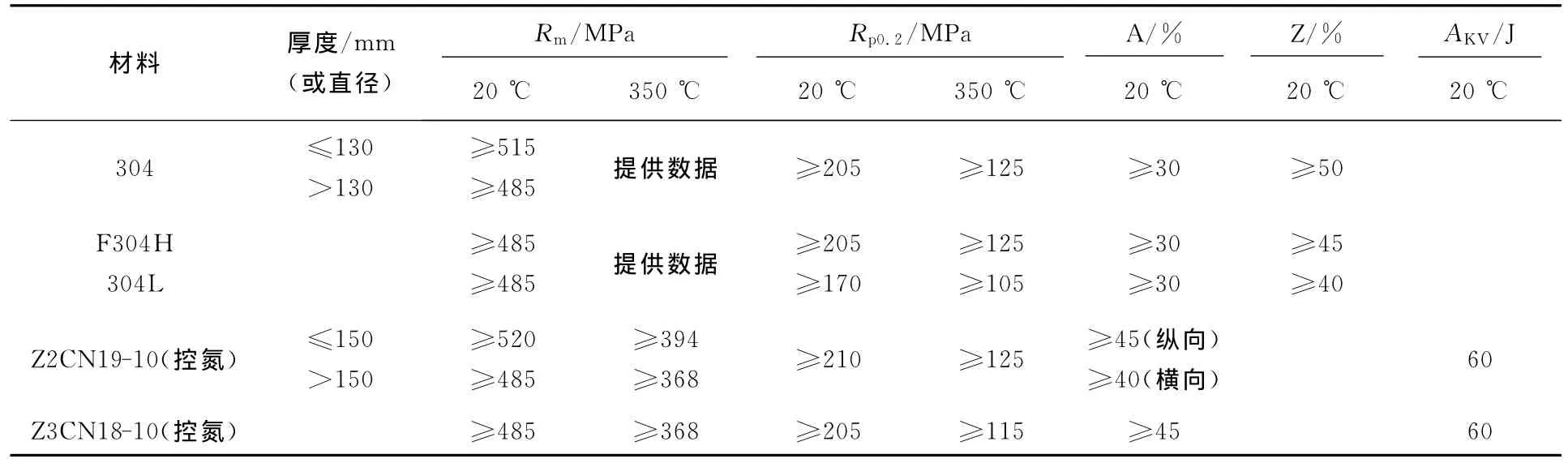

AP1000堆内构件主体结构采用304或304H低碳奥氏体不锈钢。304奥氏体不锈钢主要用于制造上部支承裙筒、堆芯罩、吊篮筒体;304H主要用于制造堆芯下支承板、堆芯上板、上支承板、吊篮法兰、吊篮筒体接管和径向支承键。二代改进型堆内构件主体结构采用Z2CN19-10(控氮)和Z3CN18-10(控氮)超低碳奥氏体不锈钢。Z2CN19-10(控氮)主要用于制造上部支承裙筒、堆芯上板、吊篮法兰、吊篮筒体、吊篮筒体接管和径向支承键;Z3CN18-10(控氮)主要用于制造堆芯下支承板、上支承板。上述材料化学成分和力学性能见表1、表2。

表1 主体材料化学成分对比表

表2 主体材料力学性能对比表

2.1 304和304H材料分析

2.1.1 含碳量

304不锈钢w(C)不大于0.08%,没有下限指标,甚至可低于0.03%,只要力学性能满足要求,可涵盖低碳奥氏体不锈钢和超低碳奥氏体不锈钢;304H不锈钢w(C)介于0.04%~0.08%,有上、下限指标,为低碳奥氏体不锈钢。

2.1.2 晶粒度

304不锈钢晶粒度一般以细为佳,如中小型锻件、轧棒和管材晶粒度要求为5级或更细;而304H不锈钢大锻件材料晶粒度要求不宜太细,一般要求为6级或更粗。在AP1000堆内构件设计中,堆芯下支承板、上支承板、吊篮法兰、吊篮筒体接管和径向支承键等部件采用304锻件,以F304H表示。304和304H的力学性能值保持一致。

2.2 Z2CN19-10(控氮)和Z3CN18-10(控氮)材料分析

Z2CN19-10(控氮)和Z3CN18-10(控氮)均为超低碳控氮奥氏体不锈钢,Z2CN19-10(控氮)w(C)≤0.035%,Z3CN18-10(控 氮)w (C)≤0.04%,w(N)均不大于 0.08%,一般控制在0.06%~0.07%,两者力学性能基本一致。

2.3 两组材料性能比较

2.3.1 抗晶间腐蚀性能

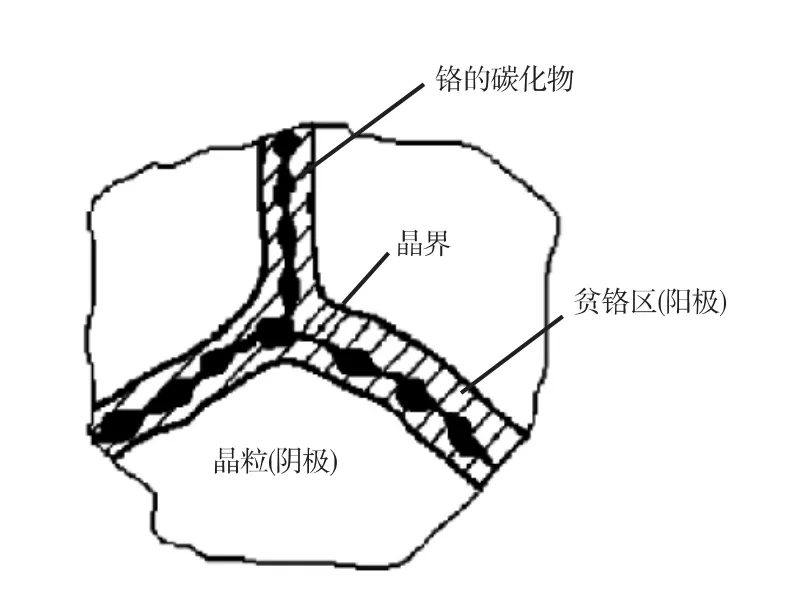

晶间腐蚀是金属材料在特定的腐蚀介质中,在高温环境中由于晶界合金元素的贫化,沿着材料的晶粒晶界受到腐蚀,使晶粒制件丧失结合力的一种局部腐蚀破环现象[1]。Cr是决定不锈钢耐腐蚀性的主要元素,有效含量应超过12%。以w(C)为0.08%的普通18-8型不锈钢为例:室温时,C在奥氏体钢中的质量分数约为0.02%~0.03%,固溶处理后碳为过饱和,呈现不稳定状态。当温度升高,特别是在450~750℃时,过饱和的C将向晶界扩散,与Cr结合形成Cr23C6沉淀于晶界。由于Cr原子半径较大,在晶粒内部扩散速度较慢,来不及向晶界扩散,致使晶界附近Cr的质量分数大为减少,当Cr的有效含量低于12%时,就形成相对的“贫铬区”。“贫铬区”电位下降,而晶粒本身仍维持高电位,晶粒与“贫铬区”之间存在着一定的电位差,而在腐蚀介质中晶界的溶解速度远大于晶粒本身的溶解速度。“贫铬区”作为阳极,晶粒作为阴极,从而形成微电池(见图1),造成“贫铬区”的选择性局部腐蚀,即晶间腐蚀。

图1 晶界析出及贫铬区示意图

晶间腐蚀发生后,金属表面仍保持一定的金属光泽,没有破坏的迹象,但晶粒间的结合力已显著减弱,强度下降,容易遭到破坏。晶间腐蚀隐蔽性强,突发性破坏几率大[2],因此有严重的危害性,尤其在焊接时,焊缝附近的热影响区更容易发生晶间腐蚀。

C元素对不锈钢敏化起着重要作用。w(C)越高,C的扩散量越多,Cr消耗量越大,晶间腐蚀深度越大。因此降低不锈钢中C质量分数,是避免发生晶间腐蚀最有效的措施。一般认为,w(C)低于0.03%(即超低碳奥氏体不锈钢),可避免发生晶间腐蚀。

AP1000堆内构件主体结构材料采用304和304H,这类材料在钢厂出厂前都经过固溶处理,若用于制造非焊接件或未经高温加工的零件,在反应堆运行期间,一般不会发生晶间腐蚀。AP1000堆内构件结构大部分采用焊接件,特别是堆芯罩组件更采用全焊接结构,焊接中必经过450~750℃的敏化温度区,不可避免地要发生晶间腐蚀现象。根据制造厂经验,304和304H的焊接工艺评定件,若进行抗晶间腐蚀试验,基本不合格。

二代改进型堆内构件主体结构采用Z2CN19-10(控氮)和 Z3CN18-10(控氮)。此类材料w(C)不大于0.035%,为超低碳奥氏体不锈钢,抗晶间腐蚀性能突出,敏化处理后或焊接评定件抗晶间腐蚀试验都能合格通过,因此RCC-MG2322规定可以不进行此类材料的抗晶间腐蚀试验。可见,Z2CN19-10(控氮)、Z3CN18-10(控氮)的抗晶间腐蚀性能均优于304和304H。

2.3.2 力学性能

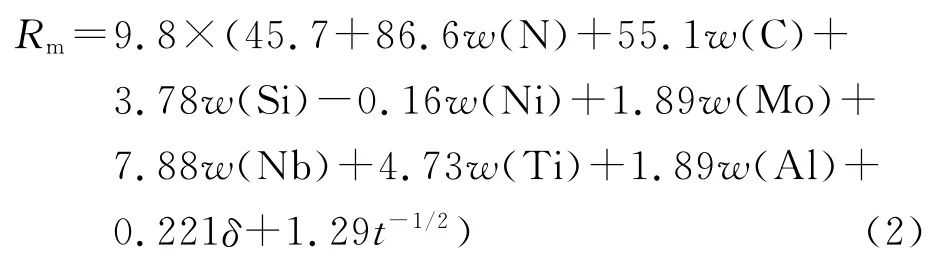

304、304H、Z2CN19-10(控氮)和Z3CN18-10(控氮)均属于18-8型奥氏体不锈钢(两组材料力学性能见表2)。通常,w(C)数值越低,其力学性能越差,但 304、304H 与 Z2CN19-10(控氮)、Z3CN18-10(控氮)力学性能相当,这主要与w(N)的差异有关。根据文献[3]介绍,影响18-8型不锈钢的室温强度的元素有C、N、Cr、Ni、Mo、W、V、Nb、Ti、Al、Si、Mn、Co、Cu共14个;从金属学规律区分固溶强化和组织结构因素的影响,如强度随1/d1/2(d 为晶粒直径)的变化,强度随晶粒数的变化,强度随马氏体含量和δ相含量的变化等。依据统计回归法获得的经验公式如下:

式(1)及式(2)中:w(M)为某元素(M)的质量分数;δ为铁素体的体积分数;t为孪晶界面平均距离,mm,t-1为每毫米的孪晶数;d为晶粒平均尺寸,mm,d-1为每毫米的晶粒数。

在式(1)中N的强化系数为50.4,而C的强化系数为36.2,在式(2)中 N 的强化系数为86.6,而C的强化系数为55.1。从上述经验公式中可见N比C对材料强度影响要大。

304、304H的w(N)不超过0.10%,而Z2CN19-10(控氮)和 Z3CN18-10(控 氮)的 w(N)不 超 过0.08%,前一组w(N)似乎高于后一组。但在钢厂实际生产过程中,前一组材料未设置控氮指标,N元素按杂质进行处理,w(N)相当低,材料的力学性能依靠C元素来保证,这也是304、304H中C元素不能过低的原因。虽然后一组材料w(N)不超过0.08%,但钢厂将N元素作为合金元素进行添加,一般控制在0.06%~0.07%为佳,材料的力学性能也 得 以 保 证。 因 此 Z2CN19-10(控 氮 )和Z3CN18-10(控氮)的w(N)远高于304、304H,从而弥补了C含量不足对材料强度的影响。

3 AP1000材料替代分析

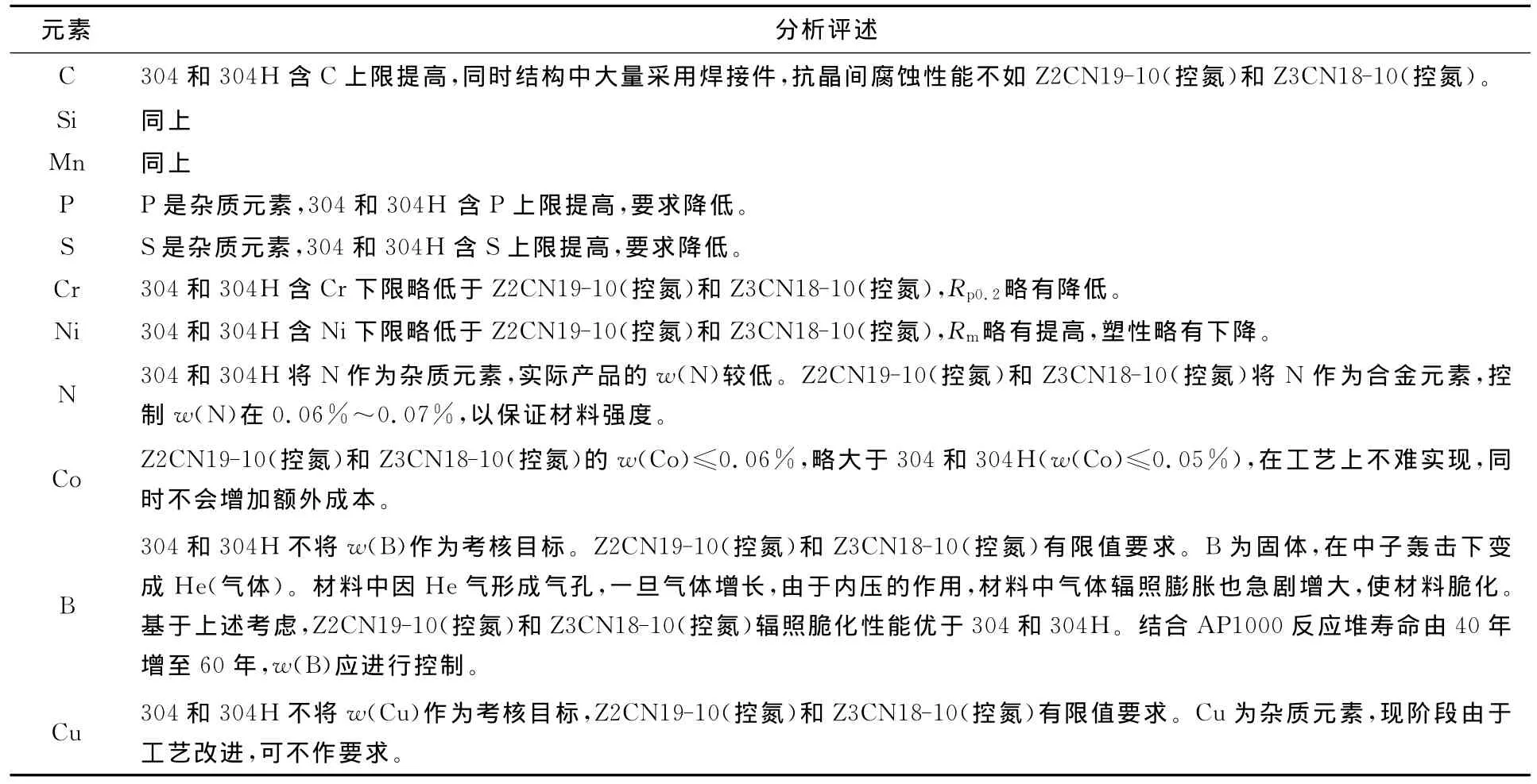

通过AP1000机组与二代改进型机组堆内构件主体材料化学成分差异对比,评述其对强度、耐腐蚀性能、抗氧化性能以及耐辐照性能的影响,见表3。

表3 AP1000机组和二代改进型机组堆内构件主体材料分析评述

从上述分析评述可以看出:Z2CN19-10(控氮)和Z3CN18-10(控氮)除个别元素成分进行适当修正后,可完全被304、304H所包容;其力学性能与304、304H相当,延伸率略高10%~15%,抗晶间腐蚀性能更好;增加w(B)控制,有助于改善辐照脆化性能,延长堆内构件使用寿命。

4 结语

二代改进型堆内构件主体结构材料Z2CN19-10(控氮)和Z3CN18-10(控氮)是从 ASME规范继承而来,在RCC-M规范中得以创新和发展。鉴于Z2CN19-10(控氮)和Z3CN18-10(控氮)已具有几十年成功使用的案例,目前国内钢厂也完全具备自主生产能力,可完全替代AP1000堆内构件中使用的304、304H。采用Z2CN19-10(控氮)和Z3CN18-10不仅有助于提高材料的总体性能,保证材料生产的稳定性,从控制采购成本、降低采购风险、保证工程进度等方面考虑,也值得在AP1000堆内构件国产化过程中进行推广。

[1]郑海生.奥氏体不锈钢晶间腐蚀问题的研究及防止[J].机电工程技术,2004,33(1):46-47.

[2]林晓云.18-8奥氏体不锈钢焊接接头晶间腐蚀的评定及控制[J].理化检验(物理分册),2007,43(5):236-238,241.

[3]肖纪美.不锈钢的金属学问题[M].北京:冶金工业出版社,2006:218-220.