核电站汽轮机调节系统建模与仿真

2013-01-06董丽丽黄邦西吴文影

董丽丽,崔 凝,黄邦西,吴文影

(1.华北电力大学 能源与动力工程学院,保定071003; 2.华北电力大学 仿真与控制研究所,保定071003; 3.华北电力大学 控制与计算机工程学院,保定071003)

核电站汽轮机调节系统(GRE)的任务是保证蒸汽以安全和受控的方式进入汽轮机,使核电站能协调、有效地运行,并使汽轮机各个部件不受机械和热应力的损伤[1]。我国核电站的汽轮机调节系统基本都是从国外引进的,因此实现核电汽轮机调节系统的国产化并进行深入研究和建模仿真具有极其重要的意义。

ANPS-1000是基于STAR-90仿真支撑系统开发的,是完全面向用户的核电仿真开发平台。在ANPS-1000平台上建立GRE系统的仿真模型,可以为核电站的生产运行、性能分析和故障诊断提供研究平台。基于ANPS-1000的开发保证了系统的先进性与可靠性。

1 核电汽轮机调节系统建模

核电机组是一个庞大的系统,由许多性质不同的回路和子系统组成,在核电站仿真机中均采用了模块化建模思想。

1.1 汽轮机本体模型

汽轮机调节系统模型中的被控对象是核电汽轮机。该系统模型的建立基于质量守恒和能量守恒原理,在建模时把工质看作是单相可压缩流体。通过建立单相可压缩流体网络模型就可以知道整个流体网络各个节点(支路)的流量、管道和环境的传热、节点压力、节点的温度、焓值等。汽轮机设备的建模是机理建模,汽轮机高压缸被假设为均匀的,主蒸汽从主汽阀进入高压缸流经整个机组(网络),并把流量相等而依次串连排列的若干级称为级组。在汽轮机建模中,按照级组的数量进行建模,而不必按照级的数量进行建模,这样便可以减少计算量,缩短仿真机的计算周期[2]。建模中级组划分的原则是:将两个抽汽口之间的所有级作为一个级组,调节级单独作为一个级组,每一个级组为一个计算环节;没有抽汽段时将高压缸和低压缸分别作为一个计算环节。核电汽轮机本体模型中:高压缸分为3个级组(含调节级),低压缸分为4个级组,中间连有汽水分离再热器[3]。通过流网模型和设备模型间的相互通信、协作以及模型的运行流程,将流网模型和设备模型组建成汽轮机本体仿真模型。汽轮机模型与汽轮机调节系统模型之间的通信通过点表进行连接[4]。

1.2 转速控制

汽轮机调节系统的基本功能有两个:一是单机运行时的转速控制,二是并网运行时的功率控制。对于汽轮机来说,无论是转速控制还是功率控制,都是通过改变蒸汽阀门开度以调节蒸汽流量而实现的。汽轮机转速在自动控制方式下,其调节回路主回路与阀位控制子回路均为闭环控制结构。若系统处于稳定状态,则转速设定值与转速反馈值相平衡,转速偏差信号为0,阀位偏差信号也为0。

1.3 负荷控制

汽轮机负荷控制可分为自动控制及手动控制。当汽轮机负荷处于自动控制时,负荷设定值与负荷实测值比较,其偏差值经过高低限处理后,进行比例或比例积分运算,得到相应负荷下的蒸汽需求量,并控制调节阀开度;当汽轮机负荷处于手动控制时,只能通过虚拟操作台“允许”及“升/降”按钮进行负荷手动调节。

1.4 应力控制

为了保证汽轮机关键部件的热应力不超过允许限值,采用了应力控制。应力控制由三种模式组成:正常模式、限制模式和隐模式。正常模式和限制模式由应力控制信号的数目决定,包括高压转子温差、高压汽柜温差、发电机电负荷等有效信号数目,见表1。处于隐模式时,应力控制对升速和升负荷不再进行限制,但应力控制仍然计算有关部件应力。

表1 应力控制模式与信号数目的关系

1.5 压力控制

由于高压缸入口压力可以快速反映汽轮机负荷的变化,所以压力控制实际上是用汽轮机高压缸入口压力来代表汽轮机实际负荷,从而对汽轮机的负荷进行控制和保护。

2 仿真和结果

在建立上述模型的基础上,对GRE系统进行仿真,是将GRE系统与汽轮机模型及一回路相关模型进行联合调试,是对GRE系统功能的验证,从而完成汽轮机升速、负荷调节、负荷降速、超速及阀门带负荷的仿真。

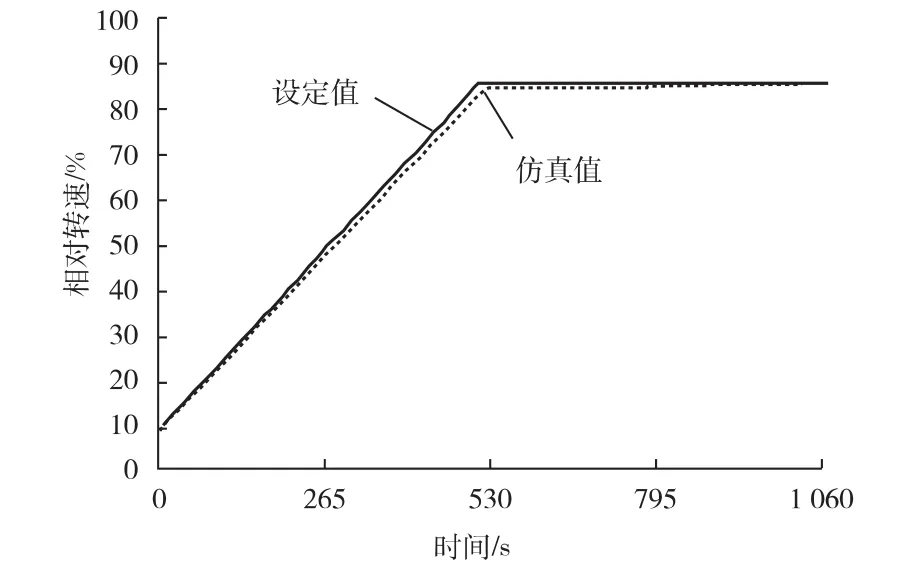

2.1 汽轮机升速

图1为汽轮机的升速仿真曲线。汽轮机投入应力控制,微机调节器由预置状态转入升速状态后汽轮机转速很快升至126r/min,其后GRE系统根据转速设定值与测量值之差,通过比例调节控制汽轮机调门的开度,以保证汽轮机转速等于设定值。在升速过程中,操作员设定的目标升速率在微机调节器为保护状态时已默认为300r/min,即使应力控制发出的升速率大于300r/min时也不起作用,汽轮机仍以300r/min的升速率升到3 000r/min附近,并由操作员手动调节至3 000r/min,直至经过同步器并网后转速调节功能自动切除,而后以功率调节功能控制汽轮机负荷。期间,转速控制系统经过整定后,非同步倾斜度设定为0.15,控制性能达到预期要求。

图1 汽轮机升速曲线

2.2 负荷调节

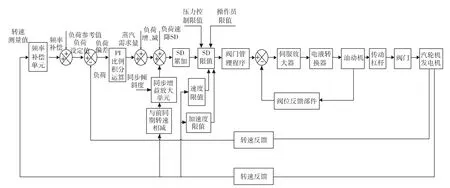

当汽轮机处于自动负荷控制且频率补偿投入时,负荷参考值加入频率控制形成负荷设定值。负荷设定值与负荷实测值比较,其偏差经过高低限处理后进行比例或比例积分运算,得到自动控制下的蒸汽需求量;该蒸汽量与负荷速降产生的蒸汽流量、频率贡献产生的蒸汽流量信号求和(差),再经过速度限制、加速度限制、负荷限制和操作员蒸汽流量限制,最终产生有效的蒸汽需求量;这一信号再经过阀门管理程序处理后变成阀位调节指令信号,由阀位控制子回路产生阀位偏差信号,并通过电液转换器转换成调节油压信号,用来控制油动机,进而驱动调节阀门,改变汽轮机的进汽量使负荷相应变化,取自油动机活塞杆的阀位反馈信号、负荷反馈信号也相应变化,直到升至目标负荷[5](见图2)。

图2 负荷控制原理图

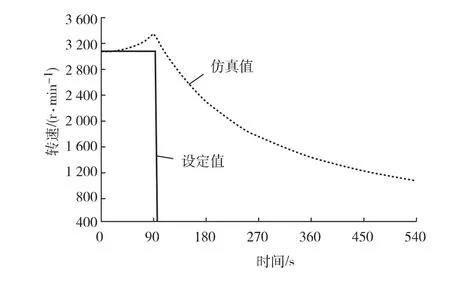

图3为汽轮机降负荷曲线。

图3 汽轮机降负荷曲线

汽轮机处于自动负荷控制下,以50MW/min的负荷变化率从984MW降至350MW。调节系统输出的电信号通过电液转换器控制调节汽门的开度。汽轮机负荷在350MW后继续以50MW/min的负荷变化率降负荷至300MW;这时应核实GPV高压缸进汽环管疏水器旁路阀和GSS蒸汽再热器温度控制隔离阀是否已开启,如果蒸汽管板温度高于250℃、旁路阀关闭,汽轮机再继续以50MW/min的速率降负荷直至停机。从图3中的负荷设定值和机组负荷的实测值之间的微小差别可以看出:在整个降负荷过程中,GRE系统能够满足机组负荷设定值的要求,保证了控制系统的稳定性、快速性及精确性[6]。在升负荷或者变负荷时,GRE系统同样能够满足平稳调节机组功率。

2.3 负荷速降

图4为微机调节器接收定子冷却水系统故障信号,发出负荷速降指令,在有效负荷(蒸汽量)指令(SD)的基础上以200%/min的速率连续地降低,一直降到负荷速降信号消失的过程。在负荷速降过程中,上位机自动负荷控制功能被切除,同时下位机“升”按钮被闭锁,防止误升负荷;当负荷速降工况已过去,且汽轮机可以安全地重新升负荷时,需按下下位机的“复位”键解锁,“升”负荷闭锁。

图4 定子冷却水系统故障RB(负荷速降)过程曲线

2.4 超速

图5为超速的仿真曲线。超速仿真在汽轮机升速结束、同步并网前进行。按功能将微机调节器分为基层调节器(BLG)和上控制层(UCL)。微机调节器处于手动转速状态时,操作员可以按下超速请求按钮(REQUEST);当BLG上的超速请求灯亮时,操作员就可以按下UCL上的超速允许键(PERMIT),此时操作员便可以按升速按钮(RAISE)。在这个过程中超速REQUEST按钮必须一直保持在按下的状态,汽轮机转速增加;当转速接近到保护值(110%额定转速:3 300 r/min)时,汽轮机保护(GSE)系统超速保护装置动作,保护油被泄掉,汽轮机进汽阀门快速关闭,防止汽轮机超速,微机调节器回到保护状态。

图5 超速的仿真曲线

2.5 阀门带负荷

图6为第三组(高压缸)阀门带负荷的仿真曲线。汽轮机负荷为700MW时,在自动负荷控制下进行仿真。在反应堆模式下,且核功率测量系统信号消失时,操作员通过“释放”按钮转入反应堆的释放模式。通过“释放关”使第三组高压调节阀以2%/s的速率关闭,随后对应的截止阀以20%/s的速率关闭;通过“释放开”截止阀以20%/s的速率恢复其全开位置,调节阀也以2%/s的速率开至其正常的位置。在此过程中汽轮机负荷小幅度变化。

图6 第三组阀门带负荷仿真曲线

图7为第八组(低压缸)阀门带负荷的仿真曲线。汽轮机负荷为700MW时,在自动负荷控制下进行仿真。操作员通过“释放关”使第八组低压调节阀以2%/s的速率关闭,随后对应的截止阀全关;通过“释放开”使截止阀全开,调节阀也以2%/s的速率开至其正常的位置。在此过程中汽轮机负荷基本不变。

图7 第八组阀门带负荷仿真曲线

3 结语

对国内核电汽轮机来说,需要建立一个仿真平台,以研究其调节系统特性,笔者就是在ANPS-1000上建立了这样的仿真平台。根据仿真结果说明这一仿真模型是有效的,可以为核电汽轮机的运行、性能分析和故障诊断提供服务。

[1]杨其国.大型核电汽轮机国产化策略[J].中国核工业,2006(3):14-15,30.

[2]史瑛杰.压水堆核电站的建模控制与仿真软件开发[D].上海:上海交通大学,2008.

[3]贺禹,濮继龙,高立刚.900MW压水堆核电站系统与设备(下)[M].北京:原子能出版社,1994:20-36.

[4]陈济东.大亚湾核电站系统及运行[M].北京:原子能出版社,1995:102-120.

[5]林文孚,胡燕.单元机组自动控制技术[M].北京:中国电力出版社,2004:181-187.

[6]骆邦其.核电站汽轮机手动甩负荷到厂用电模拟分析[J].核电工程与技术,1997,10(2):17-22.