飞行器舱段结构快速设计方法研究

2013-01-06肖任勤胡善刚鲍永定

蔡 敏,肖任勤,胡善刚,鲍永定

(湖北航天技术研究院总体设计所,湖北武汉 430040)

飞行器舱段结构快速设计方法研究

蔡 敏,肖任勤,胡善刚,鲍永定

(湖北航天技术研究院总体设计所,湖北武汉 430040)

分析了飞行器舱段结构传统设计方法中存在反复修改、重复性工作量大、设计效率低等问题,研究了产品快速设计方法,提出了一种基于CAD/CAE集成的舱段结构快速设计方法,并运用Visual C++开发语言,结合数据库、人机交互等技术,开发了飞行器舱段结构快速设计平台,实现了飞行器舱段结构的快速设计,缩短了产品开发周期。

飞行器结构;快速设计;CAD/CAE集成

在短期内设计出满足客户个性化要求、质量可靠、性能优良的产品,是企业在激烈的市场竞争中占据有利地位的关键。快速设计技术是当前市场在产品多样化、系列化、需求多变的形势下提出并发展起来的。快速设计,又称快速响应设计,是一种以缩短产品开发周期,提高产品设计质量为目的的现代设计方法[1]。

飞行器的舱段结构是飞行器系统的重要组成部分,它主要由各个舱段、各种升力面和各种必需的机构以及外部零件组成。本文以飞行器的舱段结构为例,研究快速设计方法在飞行器结构设计上的应用。飞行器的舱段有天线罩、仪器舱、有效载荷舱、动力舱、舵机舱等,各舱段有序地连接成一个整体,外部产生气动力,内部构成一个完整的承力系统,承受并传递飞行器在运输、停放、储存和飞行工况下的载荷,保证飞行器完成设计任务[2]。

1 飞行器舱段结构快速设计

1.1 飞行器舱段结构传统设计方法

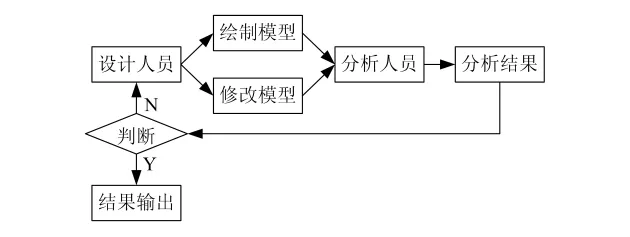

飞行器典型舱段的骨架结构一般包括前端框、后端框、环向筋、纵向筋、蒙皮等,飞行器舱段结构在设计过程中尤其是方案论证阶段一般都需要对上述各个结构形式、参数等进行调整或者修改。传统的设计方法流程如图1所示,设计人员在三维造型软件中一步一步手动绘制模型,再由专业的结构分析人员将模型导入分析软件中进行计算,将分析得到的结果反馈给设计人员,设计人员根据结果对结构参数进行修改、调整,重复上述步骤,直到得到符合设计要求的产品为止。这种方式的重复性工作量大,效率低,模型修改、计算工作占了整个设计工作的大部分时间,导致开发创新时间不足,产品开发周期长。

图1 传统的设计方法流程

1.2 基于CAD/CAE集成的快速设计方法

CAD与CAE是现代设计方法中的两个重要组成部分:CAD即计算机辅助设计,利用计算机强大计算能力、数据处理能力及绘图建模功能,通过人机交互实现产品设计。CAE即计算机辅助工程,利用计算机辅助求解复杂工程中的结构力学性能,以及优化结构性能等。CAD/CAE集成可以避免设计过程中的重复性工作,节约时间,提高工作效率。目前实现CAD/CAE集成的方式主要可以分成3类:(1)在CAD系统中实现CAD/CAE的集成。(2)在CAE系统中实现CAD/CAE的集成。(3)在第三方系统中通过数据交换实现CAD/CAE集成[3]。

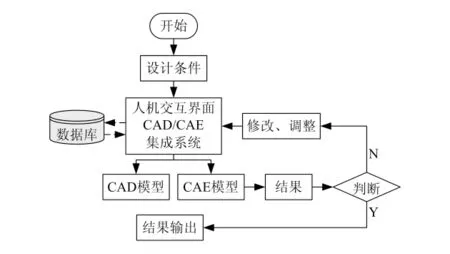

本文研究的快速设计方法是在第三方系统中集成CAD与CAE系统,运用VC 语言构建快速设计系统。采用CATIA软件和ANSYS软件构建了舱段结构的CAD、CAE模型。建模过程中提取设计时需要修改、调整的尺寸参数、结构形式等,作为设计变量,并将两种模型的参数保持完全一致,通过后台的数据库统一管理。通过这样的方式,在快速设计系统中修改、调整设计参数时,即可完成对数据库的修改,进而同时驱动生成相应的舱段CATIA三维模型及ANSYS分析模型,实现了CAD与CAE模型的无缝集成。基于CAD/CAE集成的快速设计方法原理如图2所示[4]。

图2 基于CAD/CAE集成的快速设计方法原理图

1.3 飞行器舱段结构快速设计系统

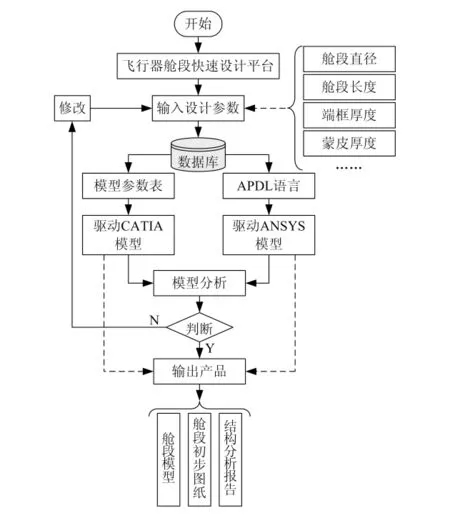

本文研究的飞行器舱段结构快速设计系统运用了基于CAD/CAE集成的快速设计方法,固化了飞行器舱段结构设计的流程,并融入了设计知识和工程经验。快速设计系统流程如图3所示。设计人员根据设计条件在友好的人机交互界面中进行选择结构形式、输入设计参数等操作,就可以快速构建出舱段的CAD模型和CAE模型,并在CAE平台上根据设计要求输入边界条件、外界载荷等,对舱段进行分析并得到相关结果。若对分析结果满意,则输出设计结果;若对分析结果不满意,则返回,再根据结果对参数进行修改,直至满意为止。

图3 快速设计系统流程图

2 飞行器舱段结构快速设计平台构建

本文在研究了快速设计方法及CAD/CAE集成技术的基础上,结合飞行器舱段结构设计流程及经验,构建了飞行器舱段结构快速设计平台。本文构建的平台利用Visual C++开发环境,综合C++编程技术、数据库技术、人机交互技术等,以CATIA和ANSYS软件平台为基础,融入了飞行器舱段结构设计的一般流程,实现飞行器舱段三维设计模型和分析模型的无缝集成,并最终实现飞行器舱段结构的快速设计。设计人员可以在本文的平台上快速完成飞行器舱段三维模型的建立、分析及修改,改变了传统的一步一步手动绘制三维模型、分析协作的设计模式,极大地节约建模、修改的时间,提高设计效率,缩短产品开发周期。

2.1 平台的产品结构设计流程

本文构建的飞行器舱段结构快速设计流程如图4所示。启动飞行器舱段结构快速设计平台后,平台主要进行以下几个步骤:(1)设计人员根据舱段设计要求及经验,在平台的交互式界面的引导下输入设计参数,包括“舱段直径”、“舱段长度”、“端框厚度”、“蒙皮厚度”、“环向筋个数”等。(2)后台程序会将这些参数写入已经建立好的数据库,数据库会通过接口程序分别修改CATIA软件提供的模型参数表和ANSYS软件提供的二次开发工具APDL语言。(3)参数表和APDL语言会分别驱动生成舱段相应的CATIA三维模型和ANSYS有限元分析模型。(4)分别在CATIA软件和ANSYS软件中对模型进行分析,主要包括质量质心计算、强度分析、模态分析等。(5)判断模型分析结果是否满足设计要求,如果满足,则输出产品文件,包括舱段模型、图纸、结构分析报告等;如果不满足,则返回,再修改设计参数,直至得到满意产品为止。

图4 飞行器舱段结构快速设计流程

2.2 平台的关键技术

2.2.1 参数化设计

参数化设计(Parametric Design),又称尺寸驱动设计,其核心思想是把产品的部分尺寸、结构变成变量参数或函数,通过改变参数或函数,可以得到不同的产品设计方案。参数化技术可以节约大量的手工建模时间,是实现先进优化过程的关键技术之一,也是实现快速设计的关键技术之一。参数化建模技术提出相对较早,并已得到了广泛的应用,现有主流的CAD、CAE软件都在一定程度上支持参数化建模。本文主要研究了CATIA及ANSYS的参数化建模技术[5]。

CATIA软件在建模过程中,可以设置变量参数,并与指定的结构尺寸相关联,如图5所示为本文建立的飞行器舱段参数化三维模型。CATIA软件具有提供模型参数表格的功能,可以将舱段的三维模型参数集成在特定的Excel表格中。CATIA三维模型与其相应的表格之间是双向驱动的,即在修改表格中的参数时,三维模型会自动更新,通过这样的方式可以实现CATIA三维模型的参数化设计。

图5 飞行器舱段参数化三维模型

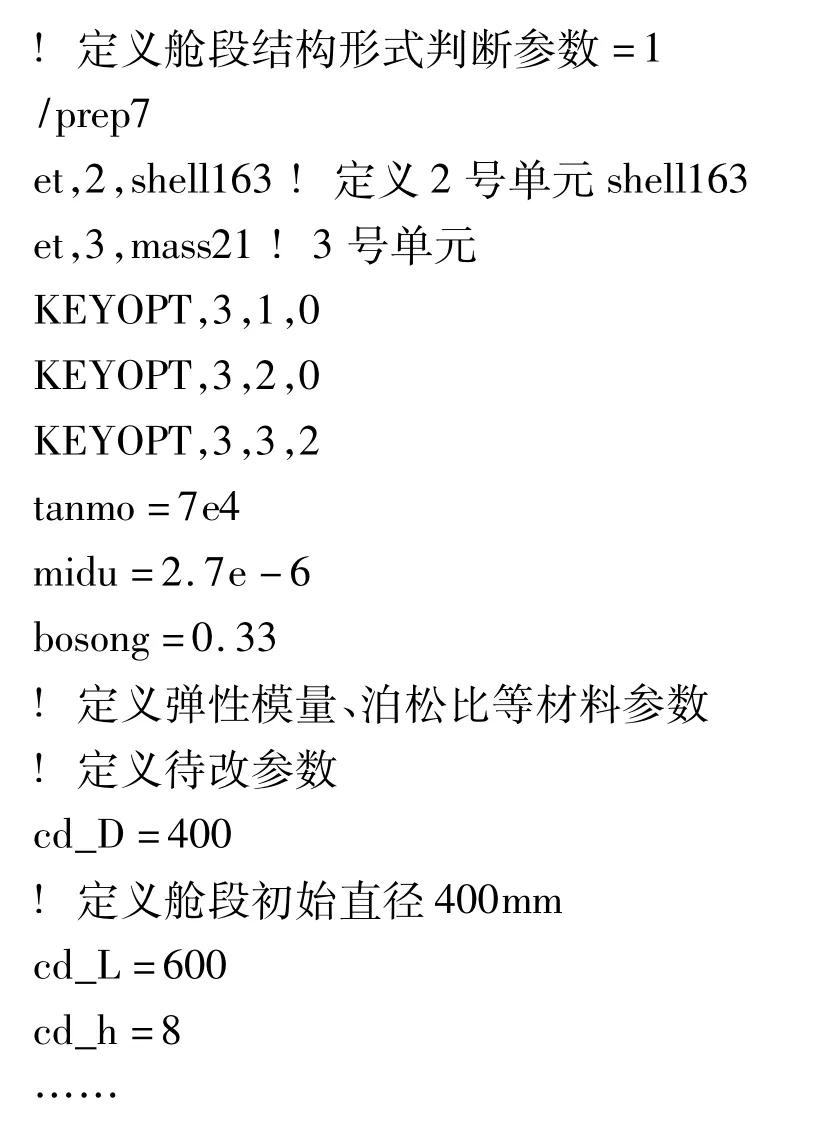

ANSYS软件自带二次开发工具APDL语言,全称ANSYS Parameter Design Language(ANSYS参数化设计语言),可以建立参数化的三维CAE有限元分析模型。APDL语言具有定义参数、数组、函数、流程控制等功能,用户可以通过APDL语言将ANSYS的命令组织起来,编写出参数化的用户程序,实现有限元分析的全过程。以下为编写飞行器舱段参数化三维CAE模型的部分代码:

2.2.2 可视化技术

MFC(Microsoft Foundation Classes),即微软基础类库,它包含了大量的Windows句柄封装类和Windows的内建控件和组件封装类,以减少程序开发人员的工作量。本文开发的平台在Visual C++环境下,利用MFC技术,根据舱段设计的流程构建了合理人机交互界面,图6所示为快速设计平台人机交互界面之一。

图6 快速设计平台人机交互界面之一

2.3 平台的应用实例

步骤1:启动本文开发的设计平台,进入主界面,选择所要设计的舱段类型,即圆柱形舱段或圆锥形舱段,然后根据示意图输入相关的尺寸参数,包括舱段外径、舱段长度、舱段壁厚……。

步骤2:输入完整的参数后,点击“参数检测”,后台程序会对输入的参数进行逻辑判断并给出提示,如果参数合理,点击“确定建模”,程序会将相关的参数保存至后台数据库,并驱动CATIA生成相应的三维模型。

步骤3:用户对生成的三维模型确认后,可以点击“结构分析”,程序会启动ANSYS,并根据数据库的参数生成舱段的有限元分析模型。图7所示为在平台下建立的某典型舱段的三维设计模型和有限元分析模型。

图7 某典型舱段三维设计模型和有限元分析模型

步骤4:在ANSYS软件里对舱段进行有限元分析,并根据结果回到主界面,再对设计参数进行调整,重复上述步骤1~3,直到得到合理的产品为止。

运用本文开发的平台可以实现飞行器舱段结构的快速设计,设计人员可以通过进一步分析计算,最终可以得到符合设计要求的产品。

3 结束语

产品快速设计方法的提出和发展已经有很长时间,但是应用在飞行器舱段结构设计上较少。本文针对传统的飞行器舱段结构设计过程中存在反复修改、重复性工作量大的问题,研究了基于CAD/CAE集成的快速设计方法,开发出了飞行器舱段快速设计平台。实际应用表明,本方法和平台有助于提高产品设计效率,缩短产品开发周期,具有一定的应用价值。本文提出的方法和开发的平台目前只实现了三维设计模型和有限元分析模型的集成,还没有涉及二维工程图和设计报告等,后续将进一步深入研究。

[1]宗驰.复杂机械产品快速响应设计集成系统研究[D].武汉:武汉大学,2010.

[2]曲之津.地(舰)空导弹弹体结构可靠性分析[J].现代防御技术,2001(4):19-22.

[3]戴磊.基于CAD/CAE集成技术的开放式参数化结构形状优化设计平台[D].大连:大连理工大学,2005.

[4]李勇,吴庆鸣.基于KBE门式启闭机的快速设计技术[J].起重运输机械,2008(6):32-34.

[5]祁加强,谷良贤.基于CATIA的导弹参数化模型驱动技术研究[J].科学技术与工程,2007(5):10-11.

Research of Rapid Design on Aerocraft Cabin Structure

CAI Min,XIAO Renqin,HU Shangang,BAO Yongding(Designing Institute of Hubei Space Technology Academy,Hubei Wuhan,430040,China)

The aerocraft cabin structure design has large amount of repetitive work during the design process,Based on the rapid design technology,it presents a rapid design method of aerocraft cabin structure found on the integration of CAD and CAE.Using Visual C++language,database,human-computer interaction technology and so on,it develops a platform and realizes the rapid design of aerocraft cabin.This helps designers to improve efficiency,shorten the product development cycle.

Aerocraft Cabin;Rapid Design;CAD/CAE Integration

TH122

A

2095-509X(2013)05-0019-04

10.3969/j.issn.2095 -509X.2013.05.005

2012-12-28

蔡敏(1987—),男,安徽芜湖人,湖北航天技术研究院总体设计所工程师,硕士,主要从事机械产品结构设计工作。