基于多点技术的柔性支撑定位方法研究

2013-01-06张远远王仲奇康永刚

张远远,王仲奇,康永刚

(西北工业大学现代设计与集成制造技术教育部重点实验室,陕西西安 710072)

基于多点技术的柔性支撑定位方法研究

张远远,王仲奇,康永刚

(西北工业大学现代设计与集成制造技术教育部重点实验室,陕西西安 710072)

为解决某机型襟翼部件装配时支撑定位精度低、柔性不足等问题,运用多点技术相关原理提出了一种柔性多点支撑定位方法,并设计了一套柔性多点支撑定位系统,实现了前襟翼部件的数字化柔性装配。利用激光跟踪仪对该系统的精度进行了测量和计算,验证了该系统在飞机数字化装配技术中实施的可行性。

多点技术;柔性定位;运动精度

飞机不同于一般机械产品,飞机部件的加工成形、钻孔铆接和装配对接、测量检查等工序都需要在专用的部件支撑工装上完成。传统飞机部件支撑工装是针对每个部件的外形特征制造的专用支撑工装,此类工装通常为托板式刚性结构,其结构复杂笨重,操作不便,效率低,可适应性与灵活性较差。而国内航空企业面临不同型号飞机的研制与批量生产,若仍采用传统的支撑工装,飞机生产准备周期、工装制造成本将占研制周期及研制成本相当大的比例,不利于飞机生产制造。为了使部件支撑工装具有足够的柔性,针对某机翼设计了一种柔性支撑装置,它可以在相互垂直的X,Y,Z3个方向上移动,且可以实现联动控制,稳定性高,运行平稳,可靠性强。

1 国内外研究现状

飞机的柔性装配技术是当前国内外飞机数字化制造的趋势和方向,它能够克服模拟量协调体系下的一些装配问题[1]。然而飞机的柔性装配技术中的难点在于多点支撑和过定位问题。

由于飞机对外形要求高,蒙皮/壁板类零件又直接形成飞机外形,所以其内形面与骨架的贴合度、曲面外形定位准确度显得尤为重要。采用卡板方式进行定位,效率较低,且位置固定不可调,不能适应产品外形变化的定位要求。多点阵成形柔性工装与龙门式五坐标数控机床配套使用,可实现蒙皮的高效精确切边、钻铣、铆接等[2]。十一五到十二五期间,国内已经开展了大量与飞机柔性装配技术相关的一些工作,但主要针对的是大部件对接和总装配[3-4],而针对部件级或小部件的数字化装配,尤其是柔性装配中的支撑定位技术还没有全面的研究。基于国防基础科研项目,本文针对某飞机的襟翼部件的结构特点和装配要求,通过采用多点技术设计了一套适合4种襟翼产品的柔性多点支撑定位系统。

2 柔性多点支撑定位方法

2.1 多点支撑技术

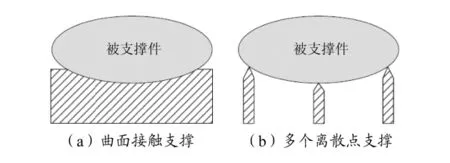

柔性多点支撑技术的基础是多点技术。多点技术将柔性制造和计算机技术结合为一体,基于离散思想,将实体模具离散为一系列规则排列的基本体单元,通过计算机控制各基本体单元高度,构造出成形面,实现三维曲面成形。多点成形技术因其具有的独特优势,已经成为现代制造领域的重要研究方向[5-6]。多点技术已经广泛应用于蒙皮拉伸成形,在压成形等板料零件成形加工中发展成为多点成形技术,这在板料成形中的应用日益广泛并渐趋成熟,但“多点技术”尚在飞机部件支撑工装中应用的不够普遍。传统曲面接触支撑工装的外形与被支撑飞机部件外形吻合,如图1(a)所示,而柔性多点支撑则通过由支撑部位上多个离散支撑点来完成,如图1(b)所示。其主要思想是将传统曲面接触支撑工装的整体支撑面离散化,在飞机部件支撑部位上取多个离散点来拟合飞机部件支撑部位处的截面,各个离散点的行程独立可调,其中离散点等效为柔性支撑单元,将支撑曲面替换为多个柔性支撑单元,由多个柔性支撑单元组成柔性多点支撑系统,通过精确数字化建模,调节各支撑点的空间位置,使柔性支撑单元支撑点与飞机部件表面完全贴合。

图1 曲面接触支撑和多个离散点支撑

由于飞机部件(前机身、中机身、后机身、机翼等)的结构特点,柔性多点支撑系统阵列有三点式、四点式、六点式等布局,具体布局方式取决于飞机部件结构特征[7]。当被支撑飞机部件改变时,柔性支撑单元作为基本单元,不需重新设计,只是通过改变各柔性支撑单元的相对位置、增减柔性支撑单元数量和迅速重构组成新的柔性多点支撑系统的方式,实现多机型共用同一支撑系统,从而满足新部件支撑要求。相对传统托板式工装,柔性多点支撑系统实现了一套工装多种部件共用的构想,降低了成本,加快了飞机产品更新换代。

2.2 柔性定位方法

根据某机型前襟翼的结构特点,确定需要定位的铰接点和定位面数目,合理地选择柔性多点支撑单元的数量以及相应末端定位器的类型。经优化设计后,采用7个模块化的柔性多点支撑定位单元和相应定位器组成的系统,可以实现4个产品的数字化装配。由于产品定位精度高,与刚性工装相似,对4种产品均采用过定位。针对内外前襟的装配需求,7个柔性多点支撑单元和定位器的定位接头或者定位板分别定位襟翼的铰接头、腹板面或者端面。更换产品时可以更换定位接头。图2所示为接头定位器,图3所示为外形定位器。图4所示为定位方案示意图。

3 柔性多点支撑定位机械系统的设计

图2 接头定位器

图3 外形定位器

图4 定位方案示意图

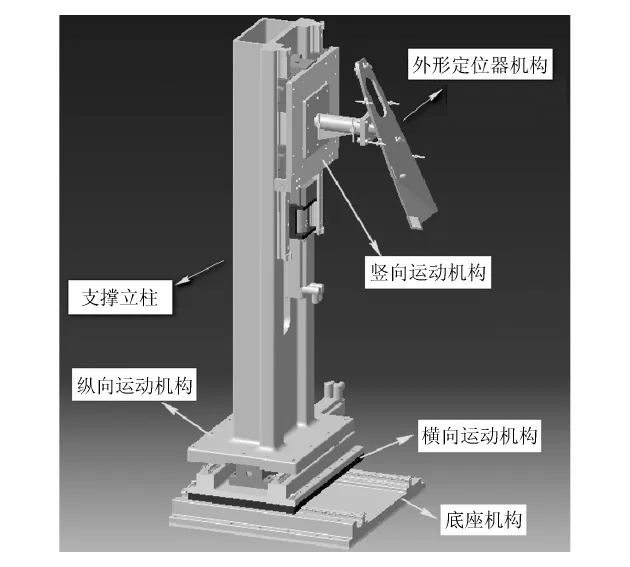

柔性多点支撑定位系统是由多个柔性多点支撑定位单元组成,其中一个柔性多点支撑定位单元是由一个柔性支撑单元和相应的一个末端定位器组成。每一个柔性多点支撑单元都是模块化设计的,都有一套独立的机械系统、控制系统、信息反馈系统和一些辅助系统。其中模块化的柔性多点支撑单元可以实现X,Y,Z3个方向的运动,在末端安装定位器可以满足空间任意位置的支撑定位。针对某型号飞机的前襟翼设计了一种模块化的柔性多点支撑定位单元,其结构组成如图5所示。

图5 柔性多点支撑定位单元结构组成

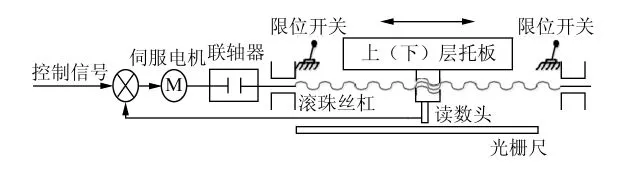

模块化的柔性多点支撑定位单元由5大机构组成,分别是底座机构、横向运动机构、纵向运动机构、竖向运动机构和外形定位器机构[8]。其中底座机构是由底座连接板、导轨、浮动轴承座、固定轴承座、伺服电机、法兰、联轴器、光栅尺、丝杠和连接件等组成,构成了横向运动的驱动系统和导轨导向系统。纵向运动机构和竖直方向运动机构都采用相同原理的传动方式,使得支撑立柱、竖直运动托板等相对于下层托板沿坐标系Y,Z坐标方向移动,X,Y,Z 方向传动原理如图 6 所示。X,Y,Z 3 个方向的运动可以独立或者联动控制,使用增量编码器反馈装置的Bosch伺服电机、带预紧力的高精度滚珠丝杠副以及高精度的滚珠导轨,有效地保证了整个装置的位移精度。另外,在X,Y,Z3个方向上采用封闭式光栅尺和全闭环控制方式,提高了整个系统工作的精度。

图6 柔性多点支撑定位单元X(Y,Z)方向传动原理图

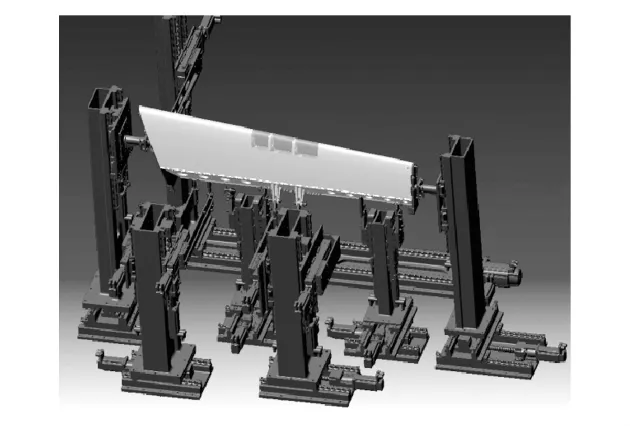

模块化的柔性多点支撑定位单元在参与装配时实现定位功能的部分是末端定位器。在设计产品外形定位器时,采用内形定位的方法,将蒙皮的定位特征和长桁的定位特征集成到定位器上,前襟的定位器的大小端面的外形为蒙皮的内形面。为了方便更换定位器,定位器与柔性多点支撑单元末端的连接采用套筒式结构,在连接处可以通过加垫铜皮来补偿角度误差,从而增强了定位器的互换性和位置的可调节性。图7所示为前襟翼的柔性多点支撑定位系统。

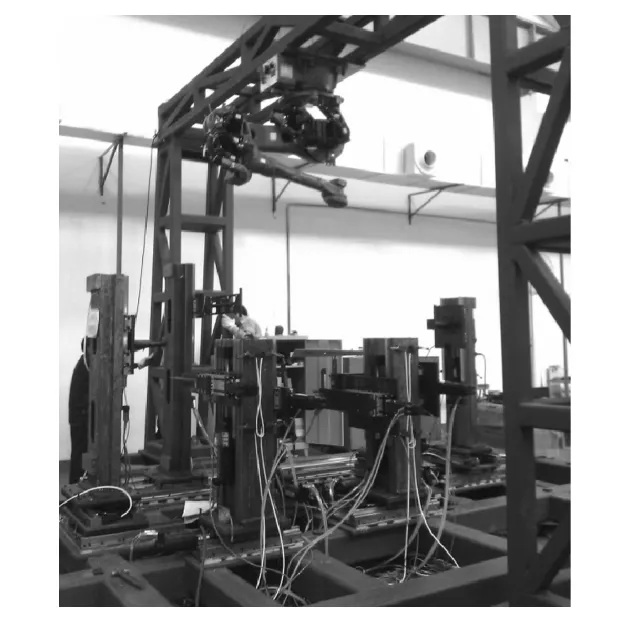

图7 前襟翼的柔性多点支撑定位系统

4 柔性多点支撑定位控制系统的设计

柔性多点支撑定位控制系统是实现柔性多点支撑单元运动的控制部分,主要通过控制软件程序和伺服控制系统中的控制伺服电机完成一系列的运动,使各个柔性多点支撑定位系统上的定位器调整到目标位置。

模块化的柔性多点支撑单元的控制系统硬件部分主要包括远程监控计算机、工控机、人机界面、运动控制器、驱动器、伺服电机等。前襟翼的柔性多点支撑单元运行时,系统控制平台从激光跟踪仪测量系统读取某个柔性模块化单元的末端定位器所处位置的实时数据信息,然后与理论数据进行分析计算,将分析计算得到的误差数据转换成控制信息,并将控制信息传递到运动控制器,运动控制器再将控制信息转换为驱动信息,通过驱动器驱动此柔性模块化单元运动到位。同时柔性多点支撑单元的各坐标轴配有光栅尺,它可以对各轴的运行状态进行实时测量,并将数据信息进行分析,反馈定位的补偿数据,完成精确定位。柔性多点支撑单元的控制体系结构如图8所示。

5 实验验证

实验系统的研究对象为某一个柔性多点支撑定位单元,它们均采用伺服电机驱动的闭环系统进行,可以实现3个坐标方向的精确运动。实验测量所用的激光跟踪仪是API-T4系列,在理想的环境下它的测量精度能达到0.001mm。实验室温度为25C°,无噪声,全封闭。各个坐标轴运动的速度分别为:vX=200mm/min,vY=200mm/min,vZ=200mm/min,加速度a=100mm/min2。实验产品对象为前襟翼右件,在末端小端面定位器的非定位面上设有3个测量用的靶标孔,分别是 OTP1、OTP2、OTP3。

图8 柔性多点支撑控制系统结构图

5.1 测量X,Y,Z 3个方向的运动精度

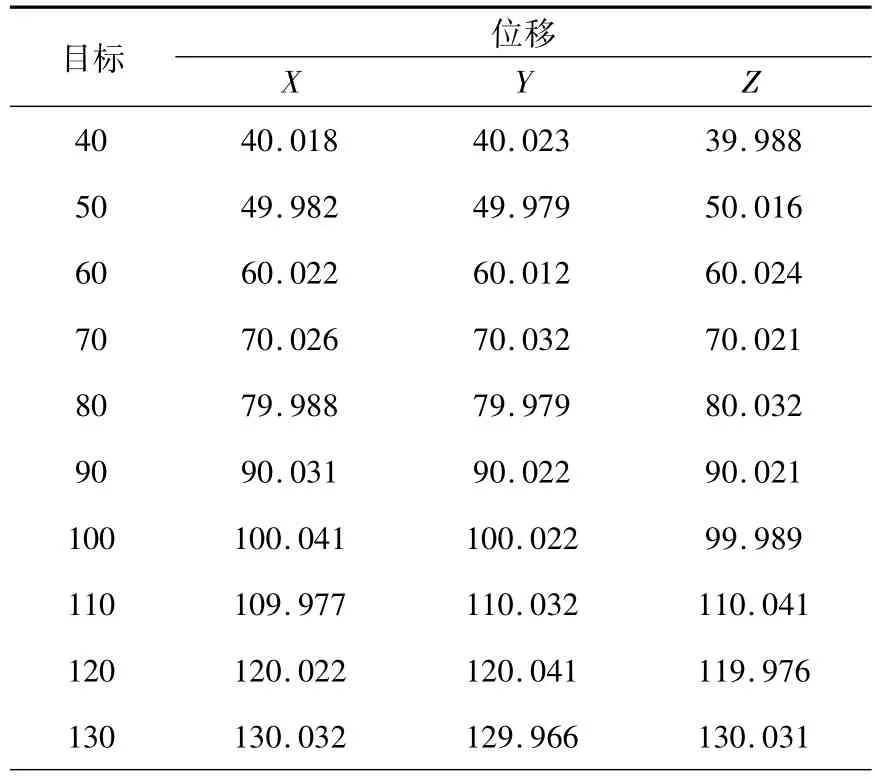

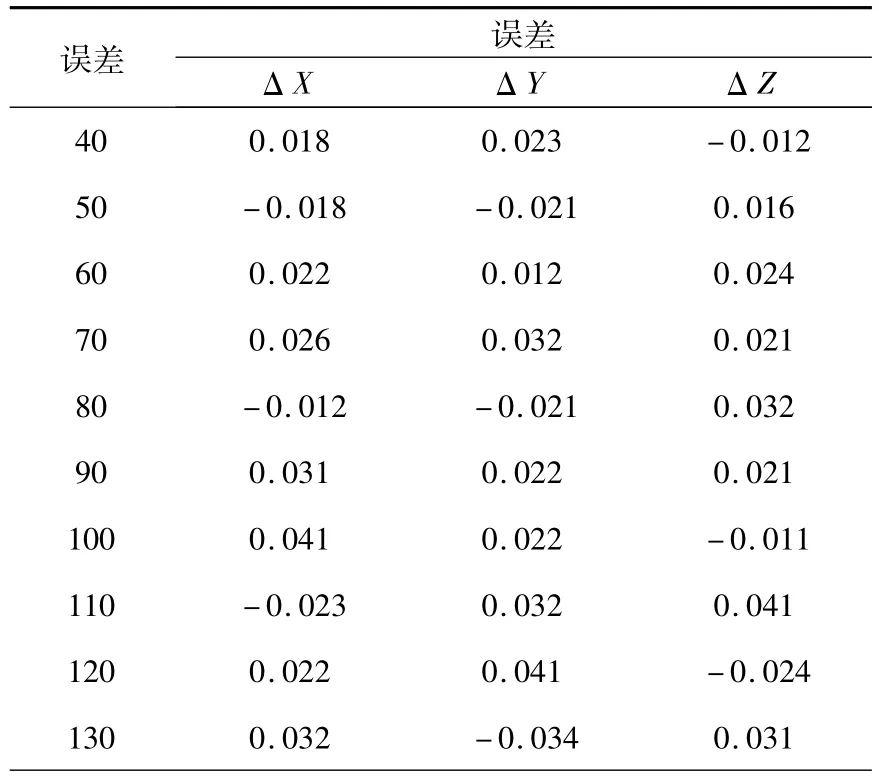

将小端面外形定位器安装在柔性多点支撑单元上,组成一个专用支撑定位前襟翼小端面的柔性多点支撑定位单元,调整好定位器的空间姿态。先以40mm为初始移动位移量,δ=10mm为递增量,对驱动系统的运动精度进行测量。表1为X,Y,Z 3个方向的实际位移,表2为X,Y,Z 3个方向的精度误差值。

表1 X,Y,Z 3个方向的实际位移 mm

表2 X,Y,Z 3个方向的精度误差值 mm

根据表1,表2,求出相应平均误差,X方向为0.014mm,Y方向为0.011mm,Z方向为0.014mm。根据计算得出的平均误差可以判断3个方向的运动误差均在合理精度值,范围内(装配误差0.1mm)。

5.2 从原点多次运动到工位1、工位2的精度分析

在原点位置(各坐标轴的回零位置)将小端面外形定位器安装到位,利用激光跟踪仪分别测出3个靶标点的坐标值,然后与三维数模中的理论位置相比较,将两者之间的差值记录下来,利用加垫片或者加铜皮等软连接调节方法将3个坐标的差值减小到一定的误差范围内。当小端面外形定位器调整到位后,3个靶标点之间的相对位置是确定的,因此只需要取任意一个靶标点(OTP1)进行实验即可。连续运动20次,就可计算出运动到各工位处的平均误差值。表3为原点和各工位处的误差值和平均误差值。

根据表3实测出的各次的精度误差值,求出平均误差值:在工位1处,X方向为-0.038mm,Y方向为0.022mm,Z方向为 -0.032mm;在工位2处,X方向为0.049mm,Y方向为-0.035mm,Z方向为-0.072mm。根据计算出来的平均误差值,可以得到3个方向的位置误差均在合理精度要求0.1mm范围内,故符合定位精度要求。

6 结束语

针对传统刚性部件支撑工装的问题,借鉴了多点技术的相关原理,提出了以具有三坐标自由度的柔性支撑定位单元组成柔性多点支撑定位系统的飞机部件支撑定位方法,并设计了柔性支撑定位单元的控制系统。该柔性支撑定位系统具有可移动的装配单元,数量少,定位精度高,研制成本较低,占地面积小等优点。最后对所构建柔性多点支撑定位系统进行了实验验证,验证的结果表明,该系统在实际中具有可行性,基本达到位置精度要求。在今后的实际应用中,通过不断结构优化和技术改进,将可以利用类似的柔性多点支撑定位系统逐步扩展到更大尺寸的机身对接和机翼的数字化柔性装配中,以满足国内飞机产业发展的迫切要求。

表3 原点和各工位处的误差值和平均误差值

[1]刘平,魏莹,邱燕平.现代飞机装配型架设计新技术[J].洪都科技,2007(3):17-21.

[2]陈昌伟,胡国清.基于飞机蒙皮加工的自适应立柱设计与研究[D].武汉:华中科技大学,2010.

[3]郭洪杰.大型飞机柔性装配技术[J].航空制造技术,2010(18):52- 54.

[4]潘志毅,黄翔.飞机制造大型工装布局设计方法研究与实现[J].航空学报,2008(3):757- 762.

[5]韩奇钢.多点成形技术的研究进展及应用现状[J].航空制造技术,2011(10):32-33.

[6]LI Mingzhe,CAI Zhongyi,SUI Zhen,et al.Multi- point forming technology for sheet metal[J].Journal of Materials Processing Technology,2002,129(1- 3):333- 338.

[7]朱明华,黄 翔.面向飞机部件的柔性多点支撑技术研究[J].航空制造技术,2011(10):56-57.

[8]张远远,王仲奇.一种三坐标的双支臂定位器:中国,201210199030[P].2012-10-03.

Flexible Supporting and Positioning Method Based on Multi-point Technology

ZHANG Yuanyuan,WANG Zhongqi,KANG Yonggang

(Northwestern Polytechnical University,Shaanxi Xi'an,710072,China)

In the context of comprehensive development of the domestic and international digital flexible assembly technology,low accuracy flexibility deficiency is the key problem when a certain type flap parts are assembled.It introduces a theory of multi-point technology,and proposes a flexible multi-point supporting and positioning method.Then it designs the flexible multi-point supporting and positioning system.This system can achieve the digitized flexible assembly of the four parts of the internal and external breast.It analyzes the application of the laser tracking measurement technology,accuracy of the system.At last it verifies the feasibility of the system in aircraft digital assembly.

Multi-point Technology;Flexible Positioning;Motion Accuracy

V262.4

A

2095-509X(2013)05-0007-05

10.3969/j.issn.2095 -509X.2013.05.002

2012-12-12

国防基础科研基金资助项目(B062006034)

张远远(1987—),男,陕西榆林人,西北工业大学硕士研究生,主要研究方向为飞机数字化柔性装配工艺与仿真技术。