500t浮式疏浚抓斗起重机超大轴承结构设计与优化分析

2013-01-06张玉莲

王 朋,常 恒,张玉莲

(浙江海洋学院船舶与海洋工程学院,浙江舟山 316000)

500t浮式疏浚抓斗起重机超大轴承结构设计与优化分析

王 朋,常 恒,张玉莲

(浙江海洋学院船舶与海洋工程学院,浙江舟山 316000)

基于某企业生产的HCDJ-500t超大型船用起重机单排圆锥滚柱回转支承,对比分析了单排圆锥滚柱回转支承所存在的缺陷和三排滚柱式回转支承的优点。提出了三排滚柱式回转支承的设计方法,并对三排滚柱式回转支承进行MATLAB优化和ANSYS Workbench有限元分析验证,得出三排滚柱式回转支承结构和性能均优于单排圆锥滚柱回转支承的结论。

单排滚柱回转支承;三排滚柱回转支承;MATLAB优化设计;ANSYS有限元分析

海洋经济的发展与海洋资源的开发,是当今乃至未来我国经济领域中比较重要的规划之一。因此,大型化、高性能的船舶海洋工程设备需要进行研发设计[1]。舟山海川船舶机械有限公司自主设计生产的船用国产起吊设备——HCDJ-500t型疏浚浮式抓斗起重机就是在此需求下设计生产的,主要用于海洋淤泥清理、海洋矿物开采等作业,其抓斗容积为30m3,额定起重量为150t,最大起重量为500t。但在使用过程中发现,单排圆锥滚柱的超大型回转支承存在生产成本高、安装复杂和回转支承性能差等缺点。本文通过选型对比分析、参数优化设计和有限元分析,对原单排圆锥滚柱回转支承进行改造设计,最终设计出具有更高性能的三排滚柱式回转支承,以提高该起重机的回转性能。

1 新旧轴承选型对比分析

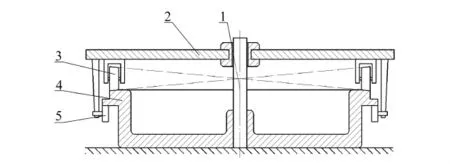

HCDJ-500t为船用浮式起重机(如图1所示),该起重机当前使用单排圆锥滚柱回转支承(如图2所示)[2],存在圆锥加工精度要求高、成本高、表面淬火难度大、安装复杂和开式齿轮传动淤泥容易进入等缺点。由于整体尺寸设计需要,回转支承轴承的轨道中心直径为10 010mm,属于非标准产品设计。若按目前企业使用的单排滚柱式结构设计,会存在内外踏面的速度差,造成滚动体表面摩擦强度巨大,缩短滚动体寿命。在承载方面,单排滚柱式滚动条设计了内外凸台以承载径向载荷(如图2所示),也就意味着对踏面的强度要求增大,淬火质量要求提高。在安装方面,虽然装有反向滚轮(如图3所示),但其承载和对中性主要还是依靠中心竖轴(如图4所示),造成正反滚动体均为开式安装,在工况恶劣的海洋疏浚作业中也会迅速降低轴承寿命。

图1 HCDJ-500t浮式起重机

图2 原单排回转支承滚动体(圆锥面)

图3 反向滚轮

图4 中心竖轴安装示意图

基于上述因素考虑,决定对该起重机回转支承进行改造设计。采用三排滚柱式回转支承结构进行改造(同13系列回转支承结构,如图5所示):结构上能够实现齿轮和滚动体的闭式安装,延长使用寿命;在加工成本方面,该结构中滚动体为圆柱,踏面为平面,加工成本远远少于单排圆锥滚柱回转支承轴承;在承载方面,三排滚柱回转支承轴承的滚动体是由主推滚柱、径向滚柱和反推滚柱3部分构成(如图5所示),分别承担轴向载荷、径向载荷和倾覆力矩,此结构分散并减小了单一滚动体和踏面的载荷,降低了淬火加工的要求和难度;在安装方面,采用均布强度螺栓连接方法,取消中心竖轴,扩大了回转支承的中心空间,给整体起重机设计提供更多选择。为避免增加改造成本,保持驱动与原单排回转支承一致,为内齿驱动。

图5 三排滚柱回转支承结构

2 三排滚柱力学性能分析

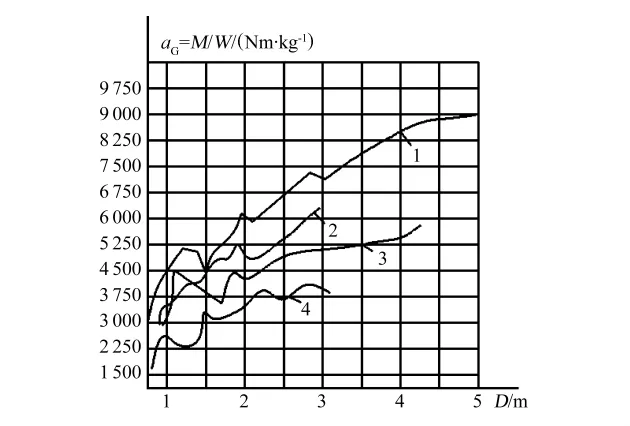

回转支承的类型分为:单排滚柱式、单排交叉滚柱式、双排球式、三排滚柱式。分别对各个类型的轴承进行力学和寿命分析:在同种规格尺寸,不同类型结构的回转支承轴承上,施加同样大小载荷,计算不同类型回转支承轴承的静载荷容量和动载荷容量。对比后发现:单排滚柱式的静载能力比交叉滚柱式大90%,动载能力小20%;而三排滚柱式的承载能力是这几种回转支承中最大的一种,因此其一直是大型承载轴承的首选[3]。曾有业界人士用单位成本下额定容量值R与直径进行比对后发现:以直径1 800mm为分界点,在大于1 800mm直径的回转场合里,均以三排滚柱的单位成本下额定容量值R为最高(如图6所示)[4]。

图6 单位成本载荷容量R值

三排滚柱式回转支承在力学性能上具有十分明显的优势,但其实际设计和应用十分少见,主要原因为生产技术封锁。目前,只有德国蒂森克虏伯公司设计并生产直径为11m的三排滚柱回转支承。本文的设计及应用,尚属于中试阶段。

3 三排滚柱回转支承参数确定和优化

综上所述,确定改造原单排圆锥滚柱回转支承为三排滚柱回转支承,设计要求为三排滚柱回转支承必须满足原单排圆锥滚柱回转支承的承载条件和相关尺寸参数——滚道中心直径10 010mm。

考虑到原单排圆锥滚柱回转支承的滚动体,均满足载荷设计要求,为缩短改造周期,三排滚柱式回转支承的滚动体优化设计参数参照原单排回转支承滚动体参数,对设计参数进行数学建模,使用MATLAB优化工具箱fmincon函数,通过约束条件对目标函数进行最小值求解[5]。在此优化基础上,进行有限元分析和验证。

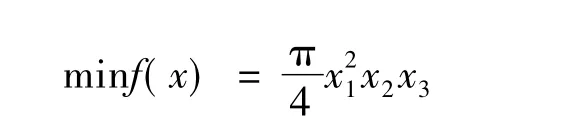

3.1 目标函数

浮式起重机整体结构中,回转支承的内、外齿圈直径必须要满足驱动设备和起重机上部机构安装的结构要求。原因在于回转支承是起重机主要承载机构,而主推滚柱是回转支承中的主要承载单元,所以滚柱的设计成为设计的关键。主推滚柱设计中,相互独立的设计参数为滚道中心半径D0、滚柱底面半径D1、滚柱长度L和主推滚柱总数Z,滚柱长度即为滚柱与踏面的接触长度(有效接触长度数值)。在满足寿命和强度的力学要求下,滚柱直径越小,数量越少,最为优化。而滚柱直径和数量可反映在滚动体的总体积上,因此选滚动体总体积为目标函数,记为:f(x)=x1x2x3,x1,x2,x3分别为滚柱直径D1、接触长度L和滚柱数量Z。建立目标函数为:

3.2 约束条件

a.载荷约束。

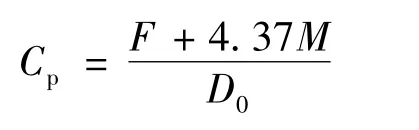

额定静载荷为:

式中:C0为额定静载荷;Cp为当量静载荷。

参照《疏浚工程设计手册》对静载荷系数取为:

浮式起重机的当量静载荷取决于整体载荷状况,计算分析:

式中:F为轴向载荷;M为倾覆力矩。

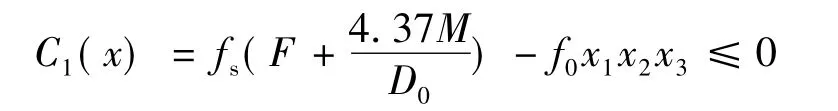

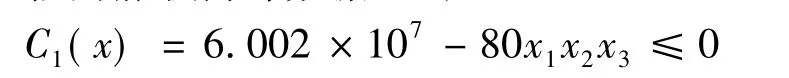

可得载荷约束条件:

代入轴向静载荷等数据可得:

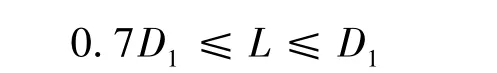

b.接触长度约束。

接触长度为滚动体与踏面的有效接触长度,在滚动体半径较小或需承载径向支撑时,需要把滚动体设计为锥面,避免出现内外踏面的速度差引起的附加旋转阻力。而在滚动体半径较大时,可使用圆柱滚动体,圆柱滚动体有效接触长度与直径需要满足如下关系:

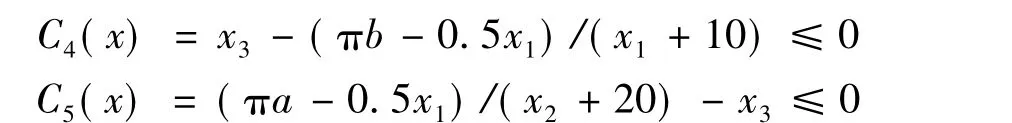

推导并得出约束条件:

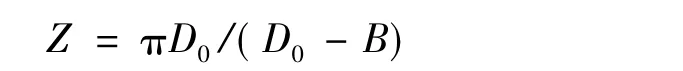

c,结构尺寸约束。

在改造中,由于整体结构尺寸为确定值,因而对回转支承轴承的整体尺寸也存有尺寸约束条件,包括滚动体的间隔宽度B取值范围为10~20mm;轨道中心直径D0和起重机下部分基座直径相匹配,推导得出D0取值范围为9 500~10 000mm。

由计算公式:

可得约束条件:

3.3 MATLAB 优化

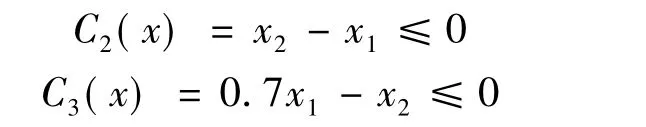

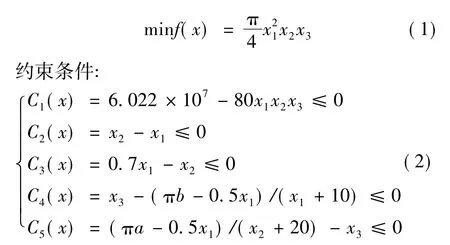

由上述计算可得如下数学模型:

目标函数

此数学模型求解为非线性目标函数的非线性约束优化[5](其中 C2,C3式为线性约束,编程时可把该线性约束看作特殊的非线性约束项进行优化计算),因此建立目标函数文件为:

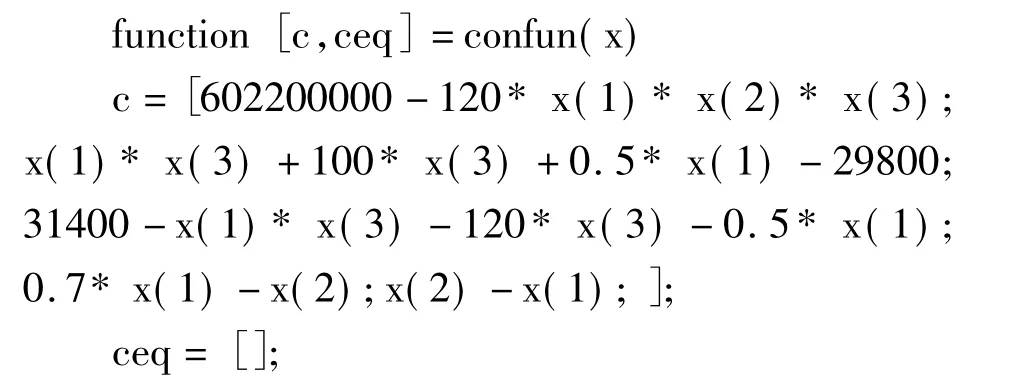

非线性约束文件如下:

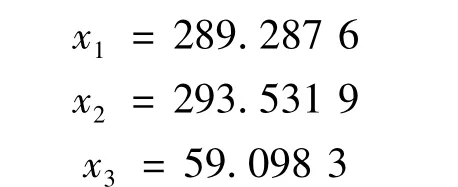

得到最终优化解为:

根据计算结果可取直径为294mm,长度为290mm,数量为60个。较原单排圆锥滚柱回转支承参数(直径340mm,长度470mm,数量60)相比,在同种工况下,实现了滚动体的优化设计。在单个滚动体上节约材料46%,同时采用滚柱式而非圆锥,既提高了回转性能,延长了寿命,又在其单个滚柱的生产周期中减少了30%的加工量,提高生产效率。

另外,其计算结果是满足所有约束条件的最优解,意味着优化后的数据在理论上满足所有载荷要求和结构设计要求,需要进行有限元分析验证。

4 有限元分析

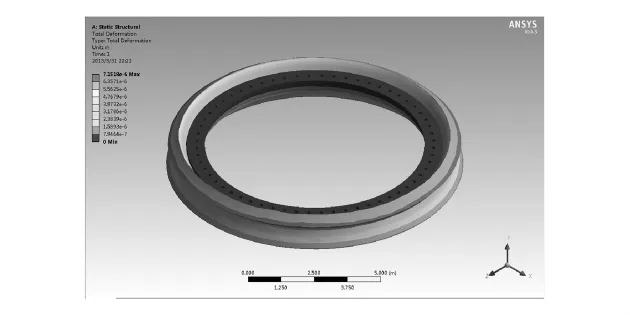

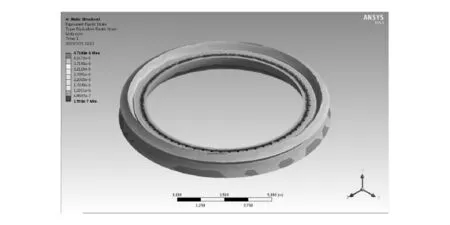

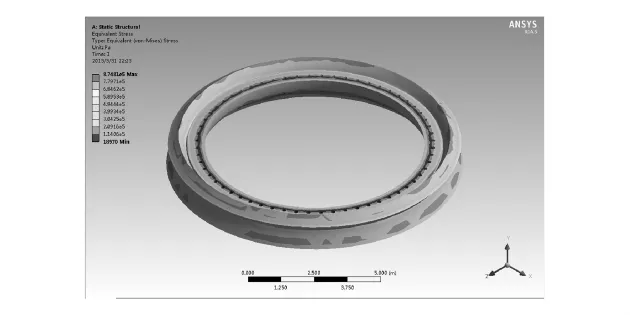

根据目标函数所得最优解进行三排滚柱回转支承三维建模(SolidWorks),通过 ANSYS Work-Bench对其加载约束载荷和设定安全系数,分析结果如图7,8,9所示,分别为位移云图、应变云图和应力云图,分析结果均显示满足设计要求。

图7 位移分布(最大位移0.018 32mm)

图8 应变云图

图7中,在500t满负荷静力加载的情况下,位移最大值处于接触凸缘的最外边缘,其最大位移量为0.007 151 8mm,在实际工程上不会对载荷产生任何影响。可以确定,该回转支承满足设计要求。在图8,9中,应力和应变值均在材料的许用范围内,其安全系数在理论上高达154,满足设计要求。

图9 应力分布(安全系数可达154)

5 结束语

对单排圆锥滚柱回转支承和三排滚柱回转支承进行优缺点对比分析,发现三排滚柱回转支承整体性能优于单排圆锥滚柱回转支承。在滚道中心直径相等,载荷相同条件下,用MATLAB对三排滚柱回转支承进行参数优化,得出最优结构尺寸。通过ANSYS Workbench验证了设计参数和优化结果的正确性。既可以为回转支承的选型设计提供理论分析依据,同时也证明了该三排滚柱设计的数学模型及其优化函数的合理性,为实际生产提供参考。

[1]蒋国仁.港口起重机[M].大连:大连海事大学出版社,1994:199-210.

[2]徐立民.回转支承[M].合肥:安徽科学技术出版社,1988:16-30.

[3]纪德洲.130.50.3550型三排滚柱式回转支承的研究与开发[D].北京:中国农业大学,2005.

[4]戴军.回转支承的合理选用[J].机电设备,2006(2):29-31.

[5]王春香,冯慧忠.MATLAB软件在机械优化设计中的应用[J].机械设计,2004(7):45 -48.

Study on the Slewing Bearing Performance and Structure of Large Dredging Ship

WANG Peng,CHANG Heng,ZHANG Yulian

(Zhejiang Ocean University,Zhejiang Zhoushan,316000,China)

Aiming at the single row tapered roller slewing bearing of HCDJ-500t large crane ship,it analyzes and compares the advantages and disadvantages of single row tapered roller slewing bearing with the three row roller slewing bearing.It puts forward the three row roller slewing bearing design method,simulates and optimizates the three row roller slewing ring based on MATLAB and ANSYS Workbench,proposes the three row roller slewing bearing structure.The performance of this three row roller slewing ring is better than the single row tapered roller slewing bearing.

Single Roller Slewing Bearing;Three Roller Slewing Bearing;MATLAB Optimization Design;Finite Element Analysis

TH21

A

2095-509X(2013)05-0012-04

10.3969/j.issn.2095 -509X.2013.05.003

2013-04-28

王朋(1986—),男,河南周口人,浙江海洋学院硕士研究生,主要研究方向为农业机械化。