淀粉-硅酸钠表面施胶剂在瓦楞原纸中的应用

2012-12-31黄德义彭鹏杰徐金霞周小凡

黄德义 彭鹏杰,* 徐金霞 周小凡

(1.国家浆纸产品质量监督检验中心,福建莆田,351100;2.南京林业大学,江苏南京,210037)

环压强度、耐破度是瓦楞原纸最主要的强度性能指标,直接影响包装容器的抗压性能。虽然在瓦楞原纸的生产过程中,可以采取控制打浆、上网工艺、优化浆网速比等方法来控制和提高环压强度[1],但仍然很难达到令人满意的效果。表面施胶是提高纸张环压强度的方法之一,可使几乎所有施胶液都留着于纸张表面,克服了浆内添加增强剂流失的缺点,提高了施胶液的利用率,有利于纸机白水的封闭循环。工厂常采用淀粉或合成类表面施胶剂对纸张进行表面施胶。然而,淀粉、合成类施胶剂施胶量低,胶层挺硬性不高,环压强度的提高幅度受限[2-3]。笔者曾使用硅酸钠水溶液进行表面施胶,使瓦楞原纸的环压强度增幅最高达161.7%。但是,硅酸钠水溶液黏度低,施胶过程容易断纸,最为重要的是硅酸钠膜耐水性不佳,施胶后纸张没有防水性。本实验采用淀粉-硅酸钠复配体系作为表面施胶剂,在保证纸张一定防水性能的情况下,取得了理想的增强效果。

1 实验

1.1 实验原料

瓦楞原纸,定量120g/m2,环压指数6.30·m/g,耐破指数1.13kPa·m2/g,无锡荣成纸业有限公司提供;玉米氧化淀粉,上海洗霸科技有限公司提供;硅酸钠(模数为3.25),化学纯,广州市番禺力强化工厂;非离子高含氢硅油乳液(固含量50%)、碳酸锆钾防水剂,南京华拓化工有限公司。

1.2 实验仪器

DCP-KY3000电脑测控压缩试验仪;YQ-Z-23A电动纸张耐破度测定仪;P95930 Z000表面吸收质量测定仪(奥地利PTI);DGG-9070A电子恒温烘箱;电热恒温水浴锅;强力恒速搅拌机、NDJ-79型旋转黏度计;接触角测量仪。

1.3 实验方法

1.3.1 原料配制

配制固含量(质量分数)为56%的硅酸钠水溶液。再配制固含量为10%的淀粉溶液,90℃下糊化0.5h。取糊化好的淀粉与硅酸钠水溶液复配,淀粉用量分别为33%、50%、67%(对硅酸钠绝干量,下同),用强力恒速搅拌机搅拌均匀。使用旋转黏度计测定70℃时复配体系的黏度。并与淀粉黏度进行比较。

1.3.2 复配体系表面施胶

采用K-式涂布法进行表面施胶。通过改变施胶力度、施胶速度来控制施胶量。表面施胶完成后,在105℃条件下烘干。测定纸张的环压强度、耐破度、Cobb30值。

1.3.3 加入防水剂的表面施胶

取淀粉用量为33%的淀粉-硅酸钠复配液,加入一定量的碳酸锆钾或者硅油(以硅酸钠绝干量计算)作为防水剂,搅拌均匀后,采用K-式涂布法进行表面施胶。在105℃条件下烘干。测定纸张的环压强度、Cobb30值、Cobb60值及表面接触角。

1.3.4 纸张检测

对纸样进行恒温恒湿平衡处理,并按照相关标准检测各项物理性能指标

2 结果与讨论

2.1 复配体系黏度的比较

为了研究淀粉-硅酸钠复配体系的黏度及变化趋势,使用旋转黏度计对复配体系的黏度进行了测定。复配后体系的黏度与淀粉用量的关系见图1。

图1 淀粉-硅酸钠复配体系黏度

从图1中可看出,硅酸钠水溶液的黏度远低于复配体系和淀粉的黏度;硅酸钠水溶液中复配淀粉会使体系黏度增大,且黏度随淀粉的用量增加呈增大趋势。但复配体系黏度要低于纯淀粉液。这是因为,硅酸钠水溶液在高温条件下对淀粉进行了分解,降低了淀粉的聚合度,减小了体系黏度。

淀粉用量为33%的复配体系固含量高达40%,但其黏度仅为190mPa·s(见图1)。由此可知,高固含量、低黏度是复配体系的显著特征。这不仅为表面施胶创造了较为理想的条件,而且可以节省烘干蒸汽,减轻干燥设备的负荷,提高纸机车速,使生产效率更高。

2.2 复配体系进行表面施胶对瓦楞原纸强度的影响

瓦楞原纸作为瓦楞纸板及纸箱的原料,其强度决定了成品的使用性能。使用不同复配比例的施胶液,对瓦楞原纸进行表面施胶处理,讨论了复配体系对瓦楞原纸环压强度、耐破度的影响,结果见图2和图3。

图2 复配体系表面施胶后环压指数的变化趋势

从图2中可看到,淀粉-硅酸钠复配体系对纸张环压强度的增强效果介于硅酸钠水溶液和淀粉单独表面施胶的效果之间。硅酸钠水溶液表面施胶后,纸张环压强度随施胶量的增加呈递增趋势。但复配淀粉后,随施胶量的增加,纸张环压强度先增大,到达一个峰值后呈下降趋势。淀粉用量越多,峰值来得越早,峰值也越小。以33%的淀粉复配的淀粉-硅酸钠施胶液,施胶量为10.5g/m2时,纸张环压指数为11.34N·m/g,比原纸提高了80%,增幅最大。

图3 复配体系表面施胶后耐破指数变化趋势

从图3可观察到,淀粉赋予纸张的耐破度最大,且随施胶量的增加呈增大趋势。复配体系对耐破度的增强效果,同样介于硅酸钠水溶液和淀粉单独表面施胶之间。耐破指数随施胶量的增加,先增大,到达一个峰值后即开始降低,淀粉用量越多,峰值越大且出现得越早。以67%的淀粉复配的淀粉-硅酸钠施胶液进行施胶,施胶量为5.4g/m2时,成纸的耐破指数为1.71 kPa·m2/g,与原纸相比提高51%,增幅最大。

综合图2、图3可知,淀粉-硅酸钠表面施胶剂与硅酸钠水溶液相比,瓦楞原纸的环压强度、耐破度均下降。这是因为,淀粉和硅酸钠胶体粒子相互包裹、分割着,使成膜强度低于硅酸钠膜。复配体系赋予纸张的环压强度要大于淀粉赋予的,但耐破度却要低于淀粉赋予的。这是因为硅酸钠膜的强度是淀粉膜的近2倍,复配膜强度界于两者之间[4-6],但硅酸钠膜脆性大,容易龟裂,因加入淀粉而得到改善[7]。复配体系中,淀粉用量越多,环压强度下降得越多,且随施胶量的增加达峰值后呈下降趋势;耐破度随施胶量的增加达峰值后虽呈下降趋势,但最终大小持平。尽管如此,淀粉-硅酸钠复配体系同时兼顾了环压强度和耐破度,满足了使用要求。

2.3 淀粉-硅酸钠复配体系表面施胶防水性能的改善

为了满足瓦楞纸箱的实际使用环境的需要,瓦楞原纸的防水性能非常重要。为了进一步增强瓦楞原纸的抗水性,进行了在淀粉-硅酸钠体系中添加防水剂的实验,以改善表面施胶的效果。选用碳酸锆钾(用量1%和5%)和硅油(用量5%)为防水剂[8],加入到淀粉-硅酸钠体系中,然后进行表面施胶。

添加防水剂碳酸锆钾后纸张的Cobb值见表1。由表1可知,不加防水剂时,淀粉-硅酸钠表面施胶后纸张Cobb30值略低于原纸。加入碳酸锆钾防水剂,能改善纸张的防水性能,加入量越大,改善程度越好。这是因为碳酸锆钾防水剂可与含羟基、羧基基团的化合物反应形成防水膜[9]。但夹杂于体系中的硅酸钠仍极易吸水、溶于水,使纸张防水性的改善受到限制。

表1 淀粉-硅酸钠复配体系添加碳酸锆钾防水剂时的Cobb30值

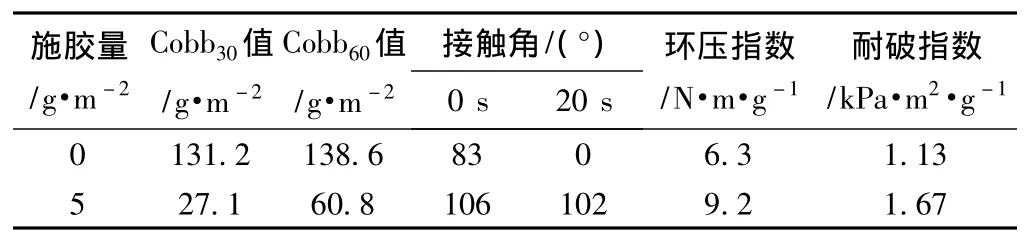

添加硅油为防水剂后纸张的Cobb值见表2。从表2中可看出,淀粉-硅酸钠复配体系中加入硅油(用量5%),表面施胶后纸张的Cobb值远低于原纸,说明纸张的吸水性远低于瓦楞原纸。施胶后,液滴接触纸张表面0s时接触角为106°,接触20s时为102°,说明水分很难润湿并渗透纸张,已经具有良好的防水性能。同时,淀粉-硅酸钠复配体系中加入硅油并表面施胶后,瓦楞原纸环压强度比未施胶原纸原纸提高了46%,耐破度提高了47.7%,全面满足了使用性能。

表2 淀粉-硅酸钠复配体系中添加硅油防水剂进行表面施胶后纸张的性能

3 结论

3.1 淀粉-硅酸钠复配体系具有高固含量、低黏度的特性,以此为施胶剂进行表面施胶可以节省蒸汽,减轻干燥设备的负荷,提高纸机车速,使生产效率更高。

3.2 淀粉-硅酸钠复配体系表面施胶,淀粉用量33%(对硅酸钠用量)、施胶量10.5g/m2时,瓦楞原纸环压指数为11.34N·m/g,增幅可达80%;以67%的淀粉复配的液粉-硅酸钠表面施胶剂施胶,施胶量为5.4g/m2时,成纸的耐破指数为1.71kPa·m2/g,增幅可达51%。并且复配体系固含量高,可以生产出低定量的高强瓦楞原纸。

3.3 淀粉-硅酸钠复配体系作为表面施胶剂,施胶后,成纸的防水性能欠佳,可采用添加防水剂来进行改善。以碳酸锆钾作为防水剂,改善程度有限。添加一定量的硅油时,该复配体系既能满足成纸的防水性能要求,也能满足物理强度性能要求。

[1]韩 卿,王亚娟,黄文江,等.瓦楞原纸的环压强度及其提高途径[J].中国造纸,2006,25(12):49.

[2]候顺利.通过表面施胶提高瓦楞原纸的环压强度[J].中国造纸,2009,28(3):77.

[3]Exner R.Synthesis and application of polymer sizing agents[J].Paper Technology,2002,43(6):45.

[4]许 进.不同硬化方法形成的水玻璃胶粒的微观形态变化及其原因探讨[J].中国铸造装备与技术,2008(4):49.

[5]王文清,黄乃瑜,许 进,等.强化钠水玻璃黏结强度的新机制[J].华中理工大学学报,1994,22(9):23.

[6]童群义,朱桂兰.用变性淀粉等添加剂改进淀粉膜强度的研究[J].食品科技,2004(1):53.

[7]赵中魁,孙清洲,张普庆.水玻璃砂的干法再生[J].铸造技术,2004,25(8):58.

[8]崔科从,王 东,韩 卿.有机硅及其在造纸工业中的应用[J].西南造纸,2001(4):14.

[9]修慧娟,韩 卿,李金宝.碳酸锆盐对涂料及涂布纸性能的影响[J].造纸化学品,2009,28(5):40.