弹丸膛内运动过程中弹带表层热软化机理分析

2012-12-25殷军辉倪新华潘传增张炳文

殷军辉,郑 坚,倪新华,潘传增,张炳文

(军械工程学院 火炮工程系,石家庄050003)

目前对于火炮的战术技术性能、身管使用寿命等要求越来越高,而在多种现役火炮中均发现弹带与身管内壁表面因高速摩擦产生金属软化现象,在连续的急促射击时甚至能观察到少量熔化铜流出炮口的痕迹[1],这是引起火炮膛线挂铜、射击精度下降以及烧蚀磨损加剧的重要原因.

尽管目前对于火炮射击完成瞬间的膛壁温度尚无十分精确可靠的结论,但大量理论分析[2,3]与测试结果[4,5]说明,弹丸在直膛段的运动过程中,火药燃烧及剧烈摩擦而使弹带表层的峰值温度至少应为1 000℃,因而弹带表面极有可能在挤进完成后就已超过约为200~280℃的再结晶温度[6].

固体间摩擦磨损的研究结果表明,高速摩擦可导致金属表面温度达到熔点,并在接触区由熔化金属形成很薄的液态润滑膜.根据火炮发射时膛内的高温特性,弹带表层部分在高速摩擦下不断升温而相继发生热软化甚至局部熔化,这很可能是造成膛线挂铜的根源之一.其宏观作用机理为:在弹丸膛内运动过程中,金属弹带在冲击载荷下发生剧烈的塑性变形,同时由于紧贴膛壁而产生持续摩擦并瞬时达到高温,这引起弹带表层金属的热软化及粘着磨损[7],最终导致少量的铜附着于多次射击后光洁度有所下降的内膛壁面.由于受膛内恶劣环境及测量技术的局限,目前无法对以上推测进行比较有效的实验验证,但注意到上述过程中表层金属的热软化甚至熔化是一个关键环节,则不仅可以从理论层面分析,而且能够进行试验研究,即弹带表层的显微硬度应明显下降,并且在细观及微观尺度上体现为弹带表层的局部再结晶.

针对这一问题,本文以现役弹丸中常用的H96黄铜弹带为研究对象,基于再结晶动力学,分析其在急剧升温条件下发生再结晶及晶粒长大的可能性,采用金相显微镜和扫描电镜(SEM)观察并分析回收砂弹的弹带细观与微观组织,以获取弹带表层是否发生再结晶的相关实验依据,从而为弹带热软化机理、膛线挂铜问题的研究及有效解决提供参考.

1 理论分析

工业生产中,金属材料发生再结晶通常需要长时间加热,相比之下弹丸膛内运动仅10ms,因而弹带金属难以发生再结晶,但火炮发射时极为特殊的高温高压环境以及作用于弹带的强大冲击载荷,极有可能使在挤进初期有过剧烈塑性变形的弹带表层所储存的大量自由能加速释放,即在具备了瞬态高温与大变形量2个先决条件的特殊情况下,弹带表层发生再结晶仍然存在一定可能,只不过由于时间极短而无法向弹带内部延伸.

1.1 再结晶的可能性分析

弹带与工业用H96黄铜的外观、用途有所差别,但材料的基本性质不变,如果弹带表层金属发生再结晶,其过程在细观尺度上同样应体现出形核与长大的阶段性特征.最为关键的特点在于释放自由能的过程几乎应在瞬间完成,而这正是导致其细观组织演变区别于普通热加工的本质和根源所在.

研究表明,铜在等温下的再结晶速度随再结晶比例的增加而增大,具有形核——长大过程的典型动力学特征[8].基于再结晶动力学,分析弹带尤其是表层发生再结晶的可能性.

再结晶速度v与温度T符合热激活速率方程:

式中,A为比例常数,Q为激活能,R为气体常数,T为绝对温度.

v与产生一定体积分数的再结晶所需时间t成反比(即vt为常数),则式(1)等效于

式中,A′为比例常数,满足A/A′为常数.

将式(2)取对数可得:

式(3)表明1/T与lnt之间存在线性关系.

根据以上分析,加热温度越高则再结晶速度越快.同时,再结晶速度也受金属变形程度的影响,由于弹带挤进时的塑性变形十分剧烈,瞬间储存而聚集的高能量给予再结晶极大驱动力,这导致再结晶温度低且速度快,从而为弹带表层在膛内运动过程中发生再结晶提供了前提.但再结晶现象很可能仅限于弹带表层区域,原因在于加热时间受整个弹丸膛内运动时间的限定,数量级仅为ms级,内部绝大部分区域仍然无法超越该温度.

1.2 晶粒长大的可能性分析

弹丸进入直膛段后,弹带表层温度持续升高,其影响在细观层面上体现为:大角度晶界迁移的加快使晶粒长大速度迅速提高.晶界的平均移动速度为

式中,为晶界平均迁移率,为平均驱动力,γb为比界面能,为晶界平均曲率半径,d/dt为晶界平均直径增大速度.对于大致均匀的晶粒组织,≈,而γb对各种金属在一定温度下均可看作常数,若以K1表示2γb,则式(4)变为

又有晶界平均迁移率与e-Qm/(RT)成正比,引入常数K2后有:

式中,Qm为晶界迁移激活能.

将式(6)代入式(5)得:

再对式(7)积分可得:

式(8)表明,温度T越高则产生一定尺寸的晶粒所需时间t越短,这一结论与再结晶阶段相类似.式(8)也可写成如下形式:

2 试验方法与仪器

为保证试验验证的实际意义,选取现役火炮配属弹丸中十分常见的黄铜弹带为研究对象,在国家靶场进行某型榴弹炮射击试验,从落区内回收该批次弹丸并从中取得弹带样品.如图1所示,分别在发射前后的H96黄铜弹带的同一位置取样,并将垂直于弹丸轴线并包含弹带凹凸部分的弧形剖面作为待分析面.取样时采用电腐蚀线切割技术,以避免机械切割引起的弹带塑性变形干扰试验结果.

图1 某型大口径弹丸上的H96黄铜弹带及其取样位置

经镶嵌、研磨、抛光得到弹带试样,浸蚀后进行如下试验:采用OLYMPUS-DP12型金相显微镜观察其显微结构并进行微观组织分析;用S-4800型扫描电镜(SEM)观察弹带试样微观组织与形貌,加速电压10kV;采用 HXS-1000显微硬度计测量弹带表层区域的维氏硬度,载荷200g,加载时间15s.

3 细观与微观组织分析

3.1 金相分析

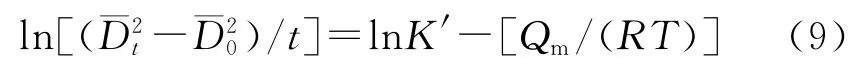

观察图2(a)中弹带挤进前的显微组织发现,晶粒尺寸相对均匀,多为较大的等轴晶.图2(b)所示的挤进后弹带则具有比较明显的层状结构,原来的外层等轴晶在冲击载荷作用下压缩为条状(区域③)甚至纤维状(区域②),表层的部分纤维组织在持续高温及摩擦作用下进一步转化为细小晶粒(区域①).

图2 弹带挤进前后的金相显微图像对比

测量结果显示,纤维组织区硬度最高,其维氏硬度约为HV150左右,而表层细小晶粒的硬度仅为HV80~100,明显低于弹带内部的条状晶粒,但只能推测这些细小晶粒为再结晶组织,尚需进一步观察和分析后才能确认.

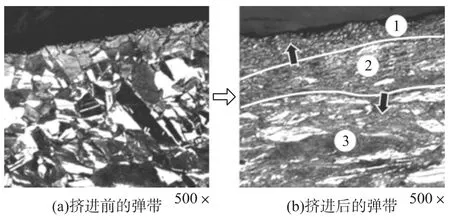

图3(a)以细小晶粒(外侧区域①)、纤维组织(内侧区域②)为主且层状结构明显.细致观察图3(b)可发现,弹带最外层的细小晶粒(上方区域①)明显比其下方的细小晶粒(中间区域②)尺寸大一些,此现象基本证实了理论分析时所做的推测,即弹带表层受剧烈摩擦而出现的持续高温不仅造成摩擦面的再结晶,而且导致晶粒长大.

图3 挤进后弹带的细小晶粒与纤维组织

结合金相显微镜观察结果和弹带所处的膛内环境,分析再结晶及晶粒长大机理.弹带挤进初期,温度仍与周围环境相近,表层材料发生的塑性变形应属于冷塑性变形(即发生加工硬化),消耗的部分机械能以增加点阵缺陷(如空位、位错)的形式储存于弹带表层材料中,使其处于一种热力学上亚稳定状态.研究表明,温度对冷塑性变形金属的组织与性能演变影响极大,只要加热到适当温度以提高金属原子活性,促进晶界滑动和扩散,就能克服这种亚稳定状态与稳定状态之间的势垒,并通过点阵缺陷的重排列和减少实现再结晶及晶粒长大.

经以上金相分析,在细观尺度上观察到弹带表层金属的再结晶组织,且局部晶粒略有长大,弹带表层在剧烈摩擦作用下升温迅速应是其主要原因.

3.2 SEM分析

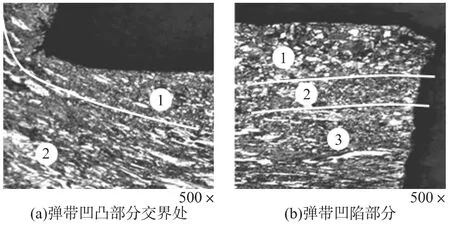

图4(a)中的SEM图像为放大2000倍后的弹带表层细小晶粒所在区域,证明这些细小晶粒实际上是尺寸较为均匀的等轴晶(如圆域①、②、③内),并且靠近弹带外缘部分的等轴晶尺寸更大,据此可认为弹带表层在高速摩擦作用下发生了再结晶,且局部晶粒因材料急剧升温而略有长大,这使前面细观组织分析中的图3(b)所得结论得到基本确认;图4(b)为弹带表层细小晶粒与纤维组织过渡部分的SEM图像,由于出现比较明显的形核迹象而呈现为椭圆状组织(如椭圆域①、②、③内),细致观察可发现图左侧即靠近弹带表层的区域已经出现少量细小晶粒(圆域④、⑤内),根据前面对细小晶粒的分析结论,认为该区域内的组织正处于再结晶阶段,因弹丸膛内运动的结束,导致再结晶过程随温度的迅速下降而中止.

从图4(c)中可以观察到由浸蚀坑相接而成的链状结构,此区域内是位于细小晶粒内侧的纤维组织,变形量应为60%以上;图4(d)为试样次外层条状晶粒的组织形貌,其尺寸明显比图4(a)中的等轴晶大得多,其中箭头所指为晶粒边缘处由于金属缺陷较多而产生的浸蚀坑,该区域变形量约为20%.

图4 挤进后弹带局部典型组织的SEM图像

以上SEM观察结果进一步证实了细观组织分析所得结论,弹带表层金属在形成再结晶组织的基础上,局部晶粒有所长大但不十分显著,同时表层高温未延伸至弹带内层,从而使弹带由外至内呈现出“晶粒长大组织→完全再结晶组织→未完全再结晶组织→条状晶粒”依次演变的显著格局.

弹带表层发生再结晶后,晶粒长大并不十分显著,根据弹丸膛内运动的实际环境,除时间过短无法有效进行热传导外,还有一种可能性较大的原因,即火炮发射时极为剧烈的振动导致晶核数大量增加并使再结晶组织加速形成,从而限制了晶粒尺寸.

4 动态再结晶问题的讨论

对于挤进后基本完成塑性变形的弹带来说,上述静态再结晶应是其主要方面,然而随着弹丸在直膛段的急速前进,火炮的剧烈振动会造成膛壁对弹带的挤压并使其发生一定塑性变形,尽管与挤进时期的变形相比要小得多,但在挤进后表层温度较高的情况下,仍然不容忽视.因此在弹带表面进一步发生加工硬化的同时,动态再结晶(或动态回复)也在持续进行,这2类效应相互抵消的最终结果是获得近乎稳定的流变应力,同样导致弹带表层金属在膛内运动期间出现很薄的热软化层.下面分析动态再结晶与动态回复在热软化机理中所占比重.

1)从弹带材料本身的物理属性来看. 构成弹带材料的紫铜及H96黄铜均为低层错能金属,研究表明,其滑移面上的层错带位于全位错分解成的2个偏位错之间,这种相距较远的偏位错不易重新会聚成全位错,使材料内部难以发生交滑移和位错攀移,从而极大制约动态回复.

2)从弹带表层所处的外界条件来看. 弹丸膛内运动后期,弹带与膛壁间因持续摩擦生热而达到比挤进完成时更高的表面温度,同时由于弹带的大尺度塑性变形在挤进阶段已基本完成,其后的变形量及弹带承受的应力都要小得多,因而在弹带表层出现了高温、低应力的环境条件,研究结果表明,金属在这种情况下比较倾向于发生动态再结晶.

影响动态再结晶的因素有两方面[9]:①原始晶粒度等材料自身因素,晶粒直径D0越小则越容易发生动态再结晶.随着原始晶粒的变小,完全动态再结晶区移向高Z低ε侧.②形变温度T、形变速率和变形量ε等外界条件,前两者的影响用Zener-Hollomon参数(即Z参数)表示为

式中,Q为热变形过程中的表观激活能,与基体原子的自扩散激活能Qsd数值相近.由式(10)可知,Z参数实际上是应变速率的温度修正值,根据Z与ε关系的试验结果,动态再结晶的临界变形量与Z参数的变化趋势一致,因此Z参数较小时(即高T低状态),只需较小变形量就能发生动态再结晶.目前多数研究成果都是低Z状态(主要体现为低)时得到的,而在高Z状态即高速形变条件下,由于试验方面的困难,研究进展不大.就弹带的实际情况而言,应属于更为复杂的高T高状态,无论理论分析还是试验,研究难度明显大得多,这也是导致弹带塑性变形、表面热软化以及膛线挂铜等一系列问题至今仍难以取得重大突破的根源之一.

总体上看,随着变形量的增加,弹带表层材料中处于再结晶临界状态的区域将不断形成动态再结晶的晶核,且长大程度有限;而在已发生动态再结晶的区域,则因继续变形而积蓄到足够的再结晶驱动力,从而重复发生动态再结晶,因此,动态再结晶应是弹带表面薄层内的金属发生热软化的另一个重要原因,由于位错等缺陷较多,其组织的硬度应该比静态再结晶部分略高,受其中残余应变较小的影响,硬度虽有增加但幅度不会很大.

5 结论

本文针对膛线挂铜现象,基于再结晶动力学,分析了弹带表层金属发生再结晶及晶粒长大的可能性,研究弹丸膛内运动过程中弹带表层的热软化机理,采用金相显微镜和扫描电镜(SEM)分析其细观与微观组织,主要结论为

①发现弹带表层区域存在大量细小晶粒,并根据金相分析和SEM分析结果确认其为再结晶组织.理论分析与实际观察均表明,再结晶是弹带表层热软化的主要微观机理,但由于弹丸膛内运动时间极短,所以仅限于弹带表面薄层.

②SEM观察结果证实,由于弹带与膛壁间的紧密接触和持续摩擦,弹带表层金属局部区域出现晶粒长大现象,使弹带由外至内呈现出“晶粒长大组织→完全再结晶组织→未完全再结晶组织→条状晶粒”依次演变的显著格局.

③相对于静态再结晶而言,动态再结晶同样应是弹带表层金属在膛内运动期间出现热软化层的重要原因,已完成静态再结晶的弹带表层的细小等轴晶受其影响将略有长大,在宏观上体现为该区域硬度的进一步降低.

以上的理论与试验分析结论,可以为弹带热软化、膛线挂铜及弹带材料改进等方面研究提供一定参考.

[1]彭志国,周彦煌,齐丽婷.火炮内膛涂油弹炮接触熔化热流体模型与分析[J].南京理工大学学报,2008,32(1):13-17.PENG Zhi-guo,ZHOU Yan-huang,QI Li-ting.Model and analysis of melt-lubrication between band and tube with oil on gun internal surface[J].Journal of Nanjing University of Science and Technology,2008,32(1):13-17.(in Chinese)

[2]王锋锋.坦克射击过程中炮膛内火药气体温度计算[J].装甲兵工程学院学报,2009,23(5):48-51.WANG Feng-feng.Calculation of powder gas temperature in tank gun bore during firing[J].Journal of Academy of Armored Force Enginneering,2009,23(5):48-51.(in Chinese)

[3]陈桂东,周彦煌.自行火炮身管温度响应试验及数值模拟[J].弹道学报,2003,15(3):24-28.CHEN Gui-dong,ZHOU Yan-huang.Simulated and experimental in-wall temperatures for 155 mm gun[J].Journal of Ballistics,2003,15(3):24-28.(in Chinese)

[4]郭锥.基于单片机的膛壁温度报警系统设计[D].南京:南京理工大学,2006.GUO Zhui.Design of inside-wall temperature alarming system based on single chip computer[D].Nanjing:Nanjing University of Science and Technology,2006.(in Chinese)

[5]李杰,余永刚,周彦煌.枪(炮)膛内壁温度间接测量方法研究[J].弹道学报,2005,17(3):36-39.LI Jie,YU Yong-gang,ZHOU Yan-huang.The study of an indirect method measuring inside-wall temperature of gun tube[J].Journal of Ballistics,2005,17(3):36-39.(in Chinese)

[6]洛阳铜加工厂中心试验室金相组.铜及铜合金金相图谱[M].北京:冶金工业出版社,1983.

[7]张浩.埋头弹火炮挤进过程研究[J].弹道学报,2006,18(1):76-79.ZHANG Hao.Research on the engraving process of CTA[J].Journal of Ballistics,2006,18(1):76-79.(in Chinese)

[8]胡赓祥.金属学[M].上海:上海科学技术出版社,1980.HU Geng-xiang.Metallography science[M].Shanghai:Shanghai Science and Technology Press,1980.(in Chinese)

[9]徐洲,姚忠凯.金属材料的高温变形与再结晶[J].兵器材料科学与工程,1986,(2):35-46.XU Zhou,YAO Zhong-kai.High temperature deformation and recrystallization of metallic materials[J].Ordnance Material Science and Engineering,1986,(2):35-46.(in Chinese)