Inconel625镍合金焊接工艺简述

2012-12-23吴俊张勍

吴俊 张勍

中国石油天然气第七建设公司山东青岛 266061

Inconel625镍合金焊接工艺简述

吴俊 张勍

中国石油天然气第七建设公司山东青岛 266061

辽阳石化公司200万t/a加氢精制装置中的核心设备高压换热器进出口在与管道连接时采用了焊接方式进行,这样可以最大限度地降低泄露点从而保证密封质量。由于高压换热器进出口母材材质为12Cr2Mo1,焊前需进行预热、焊后需进行热处理,极大地增加了现场焊接施工的难度,为了解决这一难题,该设备出厂前在其出入管口处堆焊了一层8mm厚的镍合金材料,材质牌号为Inconel 625。镍合金Inconel 625为美国牌号,属于耐高温、抗腐蚀性材料,焊接难度大。本文通过现场的实际施工过程为依据,对镍合金Inconel 625的焊接工艺进行介绍。

1 镍合金材料的可焊性分析

镍合金具有单向组织,焊接会产生焊缝的宏观裂纹和微裂纹。故Inconel 625焊接时最常出现的缺陷是热裂纹,主要原因是由于硫、铅、磷或低熔点金属混入,形成晶间薄膜引起高温下严重脆化而引起的,特别是硫、磷共晶物熔点比镍铁低很多,在焊缝结晶时低熔点共晶物的液态膜残留在晶界区。另外焊接热输入大,使焊缝接头过热产生粗大晶粒。在粗大的柱状晶粒边界上集中了一些低熔点共晶体,它们的强度低、脆性大,在焊接应力的作用下很容易形成热裂纹。

焊接时还需避免的另一缺陷是气孔,镍合金熔池稠,流动性差,在焊接快速冷却时,极易产生气孔,氧气、氢气、氮气、二氧化碳、一氧化碳气体在熔化的液态镍基合金中溶解度极大,而在固态下溶解度大大减小,镍基合金焊接过程从高温变冷时,气体在熔敷金属中的溶解度也随之下降。游离出来的气体在流动性差的液态镍中不能在焊缝凝固前完全溢出而形成气孔。而且流动性差也易产生夹渣缺陷。

综上分析,镍合金合金钢的可焊性不是很好,焊接时应采取合理的焊接工艺和相应措施避免出现热裂纹、气孔等缺陷。

Inconel 625材质的化学成分和力学性能(见表1、2)。

表1 Inconel 625的化学成分

表2 Inconel 625的力学性能

2 焊接方法

考虑到现场施工特点,焊接时采用钨极氩弧焊打底、焊条电弧焊填充盖面的方法。氩弧焊打底时,为防止合金元素被氧化,背面必须充氩保护。

3 焊材选用

焊材选用根据焊件的化学成分、力学性能、使用条件和施焊条件进行综合考虑。镍合金的焊接,宜选用和母材合金系统相同的焊接材料,焊材选用(见表3)。

表3 焊材选用表

考虑到国内部份生产厂家焊材质量的不稳定性,建议采用进口焊材或上海电力、四川大西洋品牌的焊材。

4 焊材烘干

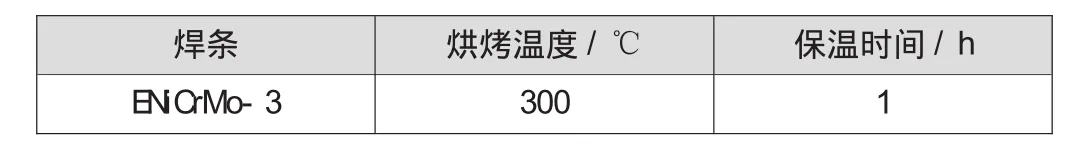

焊条使用前应按焊条产品说明书进行烘干。烘干后的焊条应储存在100~150℃左右的恒温箱内,焊工领用时,应用合格保温筒领取,如领用时间超过4h,应重新烘烤,但重新烘烤次数不得超过2次。焊条烘烤温度(见表4)。

5 施工环境

高温管道施工时,焊接环境出现如下情况时,必须采用有效保护措施(如篷布,加热等),方可施焊,否则禁止施焊。

表4 焊条烘烤温度表

(1)环境温度低于0℃;

(2)手工焊时,风速大于8m/s;钨级氩弧焊时,风速大于2m/s;

(3)空气相对湿度大于90%;

(4)雨、雪天气。

6 施工准备

6.1 焊工要求

根据有关规定要求,焊接镍基材料的焊工须按GB 50236-1998《现场设备工业管道焊接工程施工及验收规范》中要求的内容、方法和结果进行考试,须按《锅炉压力容器压力管道焊工考试与管理规则》进行焊工考试的组织、监督、发证和持证焊工的管理。

焊接镍基材料的焊工必须按评定合格的焊接工艺进行考试,考试合格并取得相应的资质证方可承担相应焊接工程的施工。

6.2 焊接工艺卡

现场施焊时,必须依据合格的焊接工艺评定制订焊接工艺卡,指导焊接施工。

6.3 焊缝组对

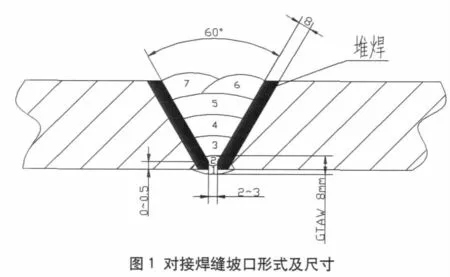

(1)对接焊缝坡口形式及尺寸(见图1)。

(2)组对错边量要求

管道或焊件组对时,内壁应平齐,内壁错边量不宜超过0.5mm;外壁错边量不宜超过1.0mm。

(3)定位焊接尺寸

焊口定位焊接采用根部定位焊缝形式,定位焊的焊缝长度、厚度、间距,应能保证焊缝在焊接过程中不开裂。

若用实芯焊丝钨级氩弧焊进行定位焊,则焊缝背面应进行充氮保护;焊缝的长度宜为10~15mm,且不超过壁厚的2/3。

7 焊接工艺

7.1 焊前清理

铅、硫、磷和某些低熔点元素能增加镍合金焊接裂纹倾向,因此,在焊件焊接前,必须完全清除这些杂质。施工前用角向磨光机把坡口内外两侧表面50mm范围内的油、漆、锈、垢、毛刺等杂物清除干净,且不得有裂纹、夹层等缺陷。

7.2 焊接工艺要求

(1)焊接时必须保证焊透和熔合性,保证焊缝质量,为了减少热裂纹,在保证焊透的前提下,尽量采用小的线能量、短电弧,不摆动或小摆动的操作方法。

(2)焊缝多层焊时,采用小电流多层多道焊。层间温度须控制在100℃以下,层间检查要仔细、清理要彻底,各层各道之间应相互错开。

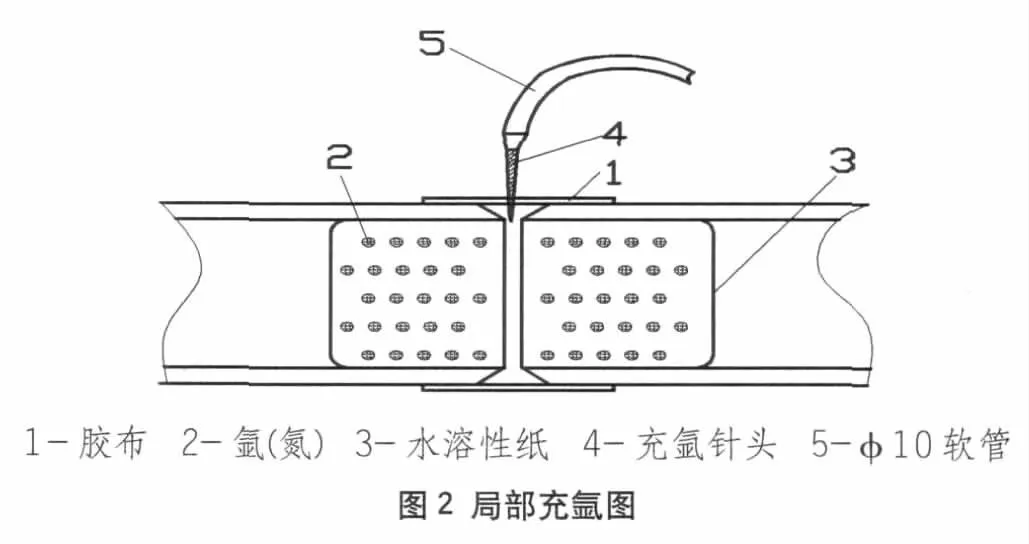

(3)氩弧焊打底时,背面必须充氩保护,保护措施可采用局部充氩(坡口两内侧贴水溶性)(见图2)。管道充氩开始时流量适当加大,待管内空气排干净后方可施焊。焊接时氩气流量逐步降低,避免氩气流量偏大,管内压力偏高而造成焊缝背面在成型时出现内凹或根部未焊透现象。

(4)焊接时层间温度必须严格控制,测量采用红外测温仪,低于100℃时方可进行下一层焊接。

(5)每一层焊道必须清理干净方可进行下一层焊接;焊后及时将焊缝表面的熔渣和飞溅清理干净,焊接过程中缺陷清理用角向磨光机打磨时,必须防止局部热量过高而产生热裂纹。

(6)由于线能量要求小,采用钨极氩弧焊打完底后,焊肉较薄,为保证焊接质量,打完底后先做渗透检查看是否有裂纹,合格后继续用钨极氩弧焊进行焊接,待采用钨极氩弧焊焊完三层后再做渗透检查,合格后方可用焊条电弧焊进行焊接,焊接完毕后清理干净焊缝表面杂物,再进行渗透检查。

(7)焊接中应确保引弧和收弧质量,收弧时应将弧坑填满。镍合金焊接时,在收弧处易产生弧坑裂纹,收弧后应仔细检弧坑处,发现有微裂纹应打磨除去。

7.3 焊接工艺参数

本项目采用的焊接工艺参数(见表5)。

8 焊接接头质量检查

(1)外观质量要求符合GB 50236-1998《现场设备工业管道焊接工程施工及验收规范》与SH/T 3523-1999《石油化工铬镍奥氏体钢,铁镍合金和镍合金管道焊接规程》相关要求。

(2)所有对接焊缝100%射线探伤。

(3)Inconel625打底焊后、钨极氩弧焊焊完后和全部焊接完毕后,必须做100%渗透检测,全部合格后,方可进行下一道工序。

表5 焊接工艺参数

(4)执行无损检测标准:JB/T4730-2005《承压设备无损检测》。

9 焊缝返修

(1)返修焊缝缺陷的清理,采用角向磨光机打磨,不允许用碳弧气刨清理缺陷,并修整成适合补焊的形状,确认缺陷已消除后方可补焊。

(2)返修时易用钨级氩弧焊,并采用已经评定合格的工艺参数进行施焊。

(3)返修部位应按原检测方法进行检验,其质量要求与原焊缝相同。

(4)同一部位的返修次数不宜超过两次,超过返修应制订措施,经施工单位技术总负责人批准。

10 结语

镍基合金具有独特的物理、化学和耐蚀性能,在200~1900℃范围内能抗各种介质的侵蚀,同时具有良好的高温和低温力学性能,但由于价格昂贵因此多用于母材表面堆焊。本装置高压换热设备的高温高压焊口经过焊前的精心准备、严格的施工过程控制、合理的焊接工艺,以及管道合理组对、安装,整体安装质量非常理想,共射线检测镍基材料焊口12道,拍片72张,出现不合格片1张,合格率为98.6%,成功地完成了镍基材料组

对焊接任务,为以后同类材质的焊接积累了宝贵的经验。

1TSG R0004-2009《固定式压力容器安全技术监察规程》.

2GB150-1998《钢制压力容器》.

3GB 50236-1998《现场设备工业管道焊接工程施工及验收规范》.

4JB4708-2000《钢制压力容器焊接工艺评定》.

5JB/T4709-2000《钢制压力容器焊接规程》.

6SH/T 3523-2009《石油化工铬镍奥氏体钢、铁镍合金和镍合金管道焊接规程》.

7JB/T4730-2005《承压设备无损检测》.

TG47

B

1672-9323(2012)03-0069-03

2012-03-11)