中压过热蒸汽管道的设计与施工探讨

2012-12-23赵仁义

赵仁义

中国石化集团洛阳石油化工工程公司 河南洛阳 471003

中压过热蒸汽管道的设计与施工探讨

赵仁义

中国石化集团洛阳石油化工工程公司 河南洛阳 471003

结合中压过热蒸汽管道的设计与施工情况,重点探讨了此类管道在设计、施工中的基本技术问题,并阐述了设计与施工的重要关系。

过热蒸汽 低合金钢 管道 管支架 焊接 焊后热处理

中压过热蒸汽管道是石油化工装置中最重要的压力管道之一,其设计与施工既是重点又是难点,设计是否合理、施工是否规范将直接关系到整个装置运行的可靠性、经济性与安全性。下面结合某180万t/a催化裂化装置,对中压过热蒸汽管道的设计与施工问题进行探讨。

1 工程概况

循环油浆蒸汽发生器、外取热器与中压汽水分离器共同组成一个中压产汽系统,由其产出255℃、4.22MPa的中压饱和蒸汽全部进入两台并联的余热锅炉,经两台余热锅炉过热器合并后,进入蒸汽过热炉过热至440℃、3.82MPa,就产出了中压过热蒸汽190~240t/h,由此来供给气压机组背压透平48~60t/h、主风机组汽轮机146~170t/h,不足部分由装置外系统供给3.9t/h中压过热蒸汽。

2 中压过热蒸汽管道的设计

为保证本装置能够实现操作方便、经济合理及安全生产,就必须做好中压过热蒸汽管道的设计工作。

2.1 管道材质及壁厚的确定

管道材质应根据管道级别、设计温度、设计压力和介质特性要求等设计条件,以及材料的加工工艺性能、焊接性能和经济合理性等条件进行选用。该中压过热蒸汽管道的设计温度为460℃,设计压力为4.20MPa;根据《石油化工管道设计器材选用通则》(SH3059-2001)中常用钢材使用温度的规定,再结合钢材市场供应及过热蒸汽介质性质等情况,该管道材质应选用低合金钢15CrMoG。

《工业金属管道设计规范》(GB50316-2000、2008版)给出了管道壁厚的计算公式。对压力管道来说,大多数都属于薄壁管子,故当S<D/6时,受内压直管理论壁厚可按下式计算:

式中:S:管子的设计壁厚,mm;

P:设计压力,MPa;

D:管子外径,mm;

σt:设计温度下材料的许用应力,MPa;Φ:焊缝系数,对无缝钢管,Φ=1;

C1:腐蚀余量,对铬钼钢C1取3.0mm;

C2:管子壁厚负偏差,mm;

Y:温度对管道壁厚计算的修正系数,当温度不高于482℃时,取 0.4。

在设计温度460℃条件下,15CrMoG管材的许用应力约为96MPa,根据工艺流程的要求,主管直径应取DN450,其外径为457mm,壁厚负偏差12.5%,经计算管道壁厚为14mm。

2.2 管道布置

本管道布置设计,应根据工艺及仪表流程图的要求,以及蒸汽过热炉、主风机组和气压机组等主要设备的平面布置情况,进行统筹规划。

根据设计经验,可以利用固定或止推支架将复杂的管系分隔成若干个较简单的管系,结合管道走向和分支来设置Π型补偿器,通过管道自然补偿来吸收因高温产生的膨胀量;对于敷设在管廊上的管道,受管支架托板长度(一般250~400mm)和支撑横梁宽度(一般150~350mm)的限制,其管支架的最大位移量不宜超过200mm,所以每个Π型补偿器一侧膨胀量不宜超过200mm,即两侧膨胀量之和不宜超过400mm,这样管道在热膨胀时,管支架就不会脱离横梁。

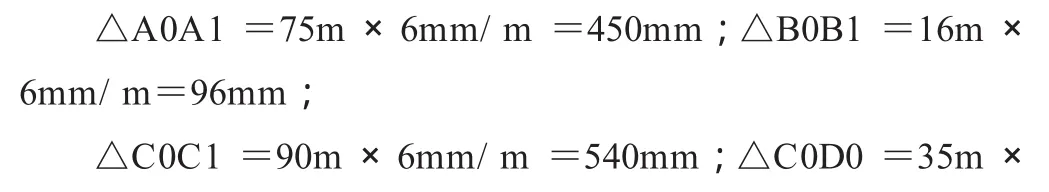

该管系的平面距离如图1所示,低合金铬钼钢管道在操作温度440℃时单位线膨胀系数约为6mm/m,则每段管系的膨胀量约为:

显然,管廊上的A0A1和C0C1段膨胀量均超过了400mm,应分别设置两个Π型补偿器,则A0A1和C0C1段上每个补偿器将分别吸收225mm和270mm左右膨胀量;机组处B0B1和D0D1段可以利用阀组处管道走向进行自然补偿。

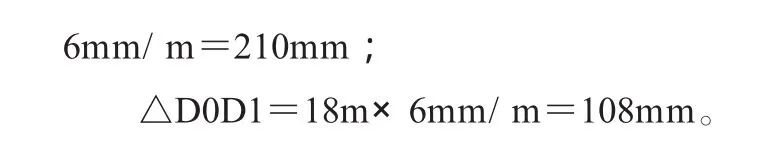

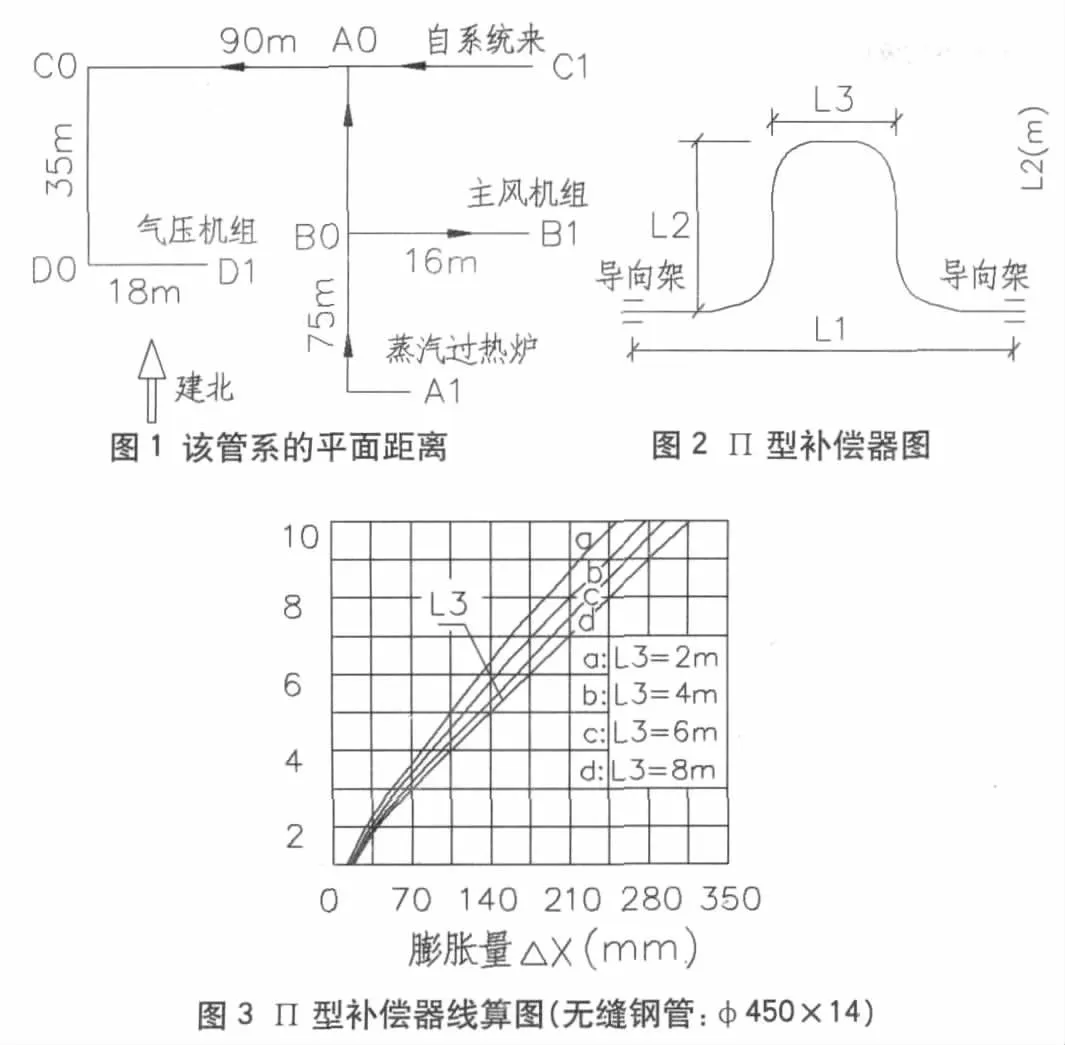

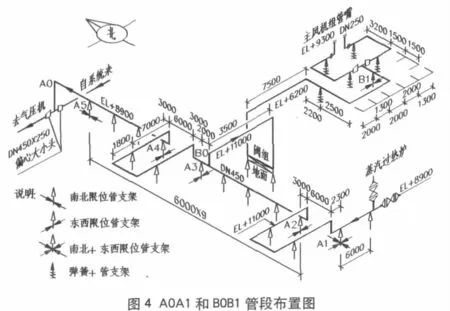

先利用Π型补偿器图表[1](见图2、3),初步确定补偿器臂长L2、臂宽L3,比如△X=225mm,由图3可知,若L3取6m,则L2取8m;再将该管道补偿器的初步方案输入CAESARⅡ应力分析软件中,进一步优化方案。关于计算机运算过程就不阐述了,在此,仅截取A0A1和B0B1管段布置图为例(见图4)。

2.3 管支架设置

管支架的设置,应根据管径大小、管道走向、阀门和管件的位置,以及可生根的部位等因素确定,同时还必须满足管道允许跨度的要求,以确保管道的安全运行。在管廊上,本管道系统支撑主要是滑动型、导向型、止推型以及组合型管支架;在地面上,支撑管道的主要是滑动和固定管支架,如阀组处;在机组框架上,主要利用混凝土立柱上的预埋钢板,设置支架和吊架,根据应力分析情况,此处设置弹簧管支架较多。

3 中压过热蒸汽管道的施工

中压过热蒸汽管道的施工是一个重要而又复杂的过程,涉及到检验、标识移植、管道安装及管支架安装等方面,而焊接是管道及其支架安装中的关键一环,直接影响到管道的施工质量,该低合金钢管材可焊性较差,要求条件比较苛刻,所以对管材、焊材、焊接工艺等关键点应严格控制。

3.1 管道检验及标识移植

低合金钢管道在使用之前,应先检查管材的质量证明文件及实物标识是否符合产品标准和订货技术条件的要求;接着核对管道的材质、牌号及规格,进行外观质量检查;然后要对该批管材进行复验,做光谱分析;这些情况均达到要求后,再及时进行标识移植,刷上不同颜色的色标,以便于区别其它材质的管道。

3.2 管道安装

3.2.1 管道焊接工艺

该管道焊接工艺采用氩弧焊打底+电弧焊填充盖面,此过程会形成超低氢环境,容易做到单面焊双面成形。

(1)坡口型式为V型,钝边1~2mm,夹角约为60°;

(2)手工钨极氩弧焊打底,直流正接,焊接电流80~100A,电压10~14V,焊丝H13CrMoA,Φ2.5mm;

(3)手工电弧焊填充盖面,直流反接,焊接电流100~120A,电压22~24V,焊条R307低氢型,Φ3.2mm。

为防止冷裂纹及再热裂纹,坡口两侧预热150~200℃,焊接层间温度高于预热温度,表层盖面完成后立即进行650~700℃焊后热处理,消除内应力,防止延迟裂纹。

3.2.2 管道下料、组对及焊接

按照管段布置图和焊接工艺的要求,将自动坡口机定好角度,对管道切割下料,然后打磨坡口,坡口内、外表面20mm范围内必须清理干净,不得有油漆、毛刺、锈斑、氧化皮及其它对焊接过程有害的物质,同时组对间隙也必须符合焊接工艺要求,一般为2~3mm,错边量不大于0.5mm,在坡口定位后,而且满足焊接环境条件下,可以根据焊接程序曲线(见图5)进行施焊。

A→C:升温预热阶段,其中BC段进行手工钨极氩弧焊打底;

C→E:层间保温阶段,其中DE段进行手工电弧焊填充盖面;

E→F:清渣打磨阶段,重新铺设电加热带、热电偶及附属设施;

F→I:焊后热处理阶段,以200℃/h升温速度至680℃左右,然后恒温2h,接着以200℃/h降温速度保温缓冷至250℃,最后在空气中自然冷却。

3.2.3 管道焊缝检测

管道焊缝在经过24h且外观检查合格后,进行100%RT射线检测,同时进行20%焊道硬度测定,每处测定三点:焊缝、热影响区和母材。通过对焊缝的检验、测定,没有出现延迟裂纹和硬度超标的情况,均达到了合格的要求。

3.3 管支架安装

管支架安装是管道施工中的一个重点,管支架施工不当,往往会造成管支架脱空、滑落,管道系统产生振动、噪声、甚至共振,严重者会造成相邻管道被推开,设备管嘴、法兰被撕裂等后果,因此,对本管道系统的管支架制作、焊接及安装过程应特别注意以下几点:

(1)应按设计图纸要求制作管支架高度,避免因高度过小,管道移动时保温材料造成破坏;避免因高度不均,部分管支架脱空;

(2)应按设计图纸要求制作管支架托板长度,如图4中的导向支架 A2、A3、A4、B1,止推支架 A5,以及组合架 A1都是加长型管支架;

(3)应确保导向支架、止推支架的位置及型式安装正确,不得凭感觉随意更改管支架的类型;

(4)所有管支架都必须带有垫板,其材质与中压过热蒸汽管道相同,并且要求垫板与管道满焊,且垫板上预留透气孔,不得有漏焊、欠焊或裂纹等缺陷,待焊接完成后,同此处管道一块做焊后热处理,确保焊缝应力消除。

考虑到低合金钢管道的管支架现场施工的复杂性,可以设计为卡箍型隔热式管支架,采用工厂化预制,将成品运到施工现场,就可以免去现场焊接及焊后热处理等工序,节省施工时间,但要求管支架图纸尺寸标注更加准确,同时可能会增加投资成本。

4 结论

在设计方面,中压过热蒸汽管道材质要求高,管道布置复杂,管支架设置类型多;在施工方面,该管道焊接程序复杂、工艺严格,且现场焊接的管支架须带垫板,并要求对其做焊后热处理等。

可见,管道的设计决定着管道的施工,管道的施工体现着管道的设计理念,实现了由工程图纸到工程实体的转化;只有设计进一步优化,施工进一步规范,装置才能做到经济合理、安全运行。

1张德江,王怀义,刘绍叶.石油化工装置工艺管道安装设计手册/第一篇,设计与计算(第三版).北京:中国石化出版社,2004.

TE682

B

1672-9323(2012)03-0042-03

2012-04-12)