内高压成形管件在汽车上的应用

2012-12-23许桦

许桦

(上海交通大学机械与动力工程学院,上海200240)

0 引言

环境污染和全球能源短缺问题,迫使汽车业将未来战略发展核心放在环保和能源友好车型开发上,其宗旨是汽车低油耗、低排放及高回收利用率等。因为车重减轻10%可节省燃料6.6%,同时尾气排放量也减少,因此在满足基本性能前提下,减轻汽车质量已成为节约能源和提高燃烧效率的主要途径。除了采用轻质材料外,减轻质量的另一个主要途径就是在结构上采用“以空代实”和变截面等强构件。在这种需求下,液压成形作为一种新型成形技术便在近年来得到大力发展,广泛应用于航天航空、汽车制造等领域,其中在汽车制造方面应用最为广泛。

液压成形是指采用液态的水、油作为传力的介质,代替刚性的凹模或凸模,使坯料在传力介质的压力作用下贴合凸模或凹模成形。由于用液体代替模具,不但减少了模具数量,降低了费用,还提高了产品质量和成形极限,可以实现车身轻量化设计。液压成形按成形毛坯的不同可以分为板料液压成形(Sheet hydro-forming)、壳体液压成形(Shell hydro-forming)和管材液压成形(Tube hydro-forming,THF)。

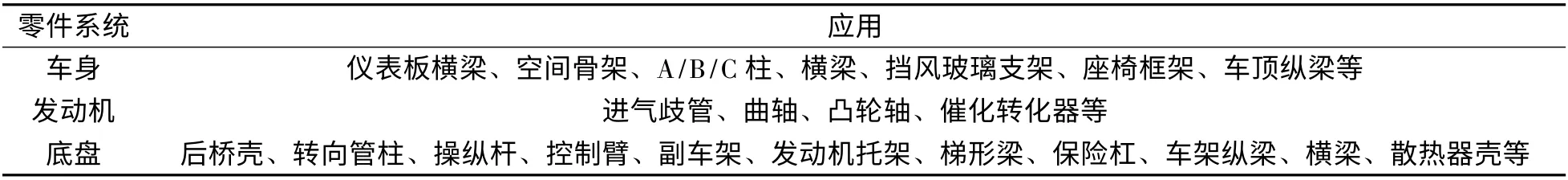

当前,内高压成形在汽车行业中应用于发动机系统零件、悬架系统零件、车身结构件等,如美国通用汽车公司的SEVILL 车型的侧门横梁、车顶托架等,日产CQX 车架以及德国奥迪汽车公司的Audi AL Z 车架的部分结构件均采用管件液压成形技术制造。表1 给出了管件液压成形工艺在汽车各个总成上的具体的应用实例。图1 是利用该工艺加工的部分零部件。

表1 液压成形工艺在汽车行业的运用实例

国内用类似的方法只有加工三通管、波纹管等管件和自行车零件,管材液压成形示意图如图2 所示。但国内的液压成形的压力较低,内压与轴向进给的控制也不严格。用内高压成形制造汽车、飞机等机器零件起步较晚。

1 成形原理介绍

管材内高压成形(Tube Internal High Pressure Forming)[1-2]是液压成形的其中一种形式,是在传统液压胀形工艺的基础上发展起来的一种先进的现代塑性加工技术,它以金属管材为毛坯,借助专用设备向密封的管坯内注入液体介质,使其产生高压,同时还在管坯的两端施加轴向推力,进行补料,在两种外力的作用下,管坯材料发生塑性变形,并最终与模具型腔内壁贴合,得到形状与精度均符合技术要求的中空零件。

这种成形方式一般包括以下几个步骤,如图3 所示:

(1)先将金属管材坯料置于模具中,该模具的型腔内部形状应该是所需异型截面管状零件的外表面的形状,合模后压头、模具型腔及其坯料本身的管腔形成一个密封空腔;

(2)在密封空腔中注满液体介质;

(3)两压头向内挤压,同时向管坯内注入高压液体介质,在液体压力和轴向补料推力的共同作用下金属管材坯料发生塑性变形并最终与模具型腔内壁贴合;

(4)保持压力一定时间后卸去压力;

(5)分模后得到所需要的异型截面管状零件。

2 管材材料及尺寸

材料的选择直接影响了管件液压成形性。管件液压成形工艺的适用材料包括低碳钢、低碳高强度钢、不锈钢、铝合金,铜合金及镍合金等,原则上适用于冷成形的材料均适用于管件液压成形工艺[3]。

通常管坯几何直径越小、壁厚越厚,管件液压成形所需内压力也越高。管材各向异性系数r、硬化指数n 值都影响管件的液压成形性能。T Yoshida[4]的研究认为材料轴向r 值影响成形极限,值越大成形高度越高;周向r 值影响成形所需最大内压力;随着n 值增大,成形相同零件所需的内压力越低,零件壁厚分布也越均匀。B Carleer[5]通过管件自由胀形试验和理论分析认为材料r 值、n 值越大,摩擦因数越低,则管件自由胀形高度越高,轴向自由缩进量越大。这些研究结果表明管材的r 值、n 值越大,管件液压成形的成形性越好。

3 内高压成形工艺的优缺点

以排气系统为例(如图4 所示),与传统的冲压焊接工艺相比,管件液压成形工艺具有以下优点:(1)减轻零件重量,节约材料; (2)提高零件的强度和刚度,特别是疲劳强度;(3)减少零件数量,节约模具成本; (4)零件整体成形,可减少后续机械加工和组装焊接量,简化生产流程,提高生产效率;(5)提高加工精度,减少装配误差积累,可提高产品质量;(6)降低生产成本;(7)能改善管件内的气体流动特性;(8)结构形状设计更趋灵活、优化。

当然,它的缺点也非常明显:(1)初期投资较大。液压成形过程复杂,需要有专用设备;(2)生产效率较低。成形过程中存在合模、充液、加压、保压以及成形后的卸压、分模等动作,所需时间远较冲压成形过程长,单位时间内加工的零件数量相对较少;(3)加工工艺条件苛刻,模具和工艺参数的设计准则几乎是空白。尽管液压成形工艺在汽车等行业上的大规模应用已有十多年历史,但由于成形过程复杂,影响因素众多,加之相关公司将已取得的经验作为技术秘密而未公布,市场上缺乏较为系统、详细、可行的模具和工艺参数的设计准则。

4 成形的缺陷分析

4.1 成形缺陷分类

管件液压成形过程中受很多因素影响,比如材料、模具、工艺条件等,任何因素的影响最终都会导致成形过程中产生失效。如果内压过高,会导致减薄过度甚至破裂;如果轴向进给过大,会引起屈曲或起皱甚至折叠。归纳起来,主要有以下四种失效形式:破裂、起皱、屈曲、折叠等成形缺陷,如图5所示。

破裂(图5 (a))是因内压力过高、轴向进给量不足,使管壁迅速变薄产生局部缩颈而引起的。若成形前后管件直径分别为d0、d1,通常平均变形量d1/d0>1.4 时,易发生破裂[6]。

起皱(图5 (b)),当轴向力过大时,工件在成形初期产生的皱纹数量、位置和形状与管材几何尺寸和加载条件有关。郎利辉将皱纹分为有益和有害两种:一类是后期加压整形无法展平,这类皱纹称为“死皱”(图6 (a)),它是一种缺陷,可以通过调节加载路径防止这类皱纹产生,但是工艺复杂;另一类皱纹通过后期加压可以展平,称为“有益皱纹” (图6(b))。这后一类皱纹不仅不是缺陷而且还可以作为一种预成形的手段,在成形初期将管材推出皱纹以补充材料,但前提条件是后续整形压力能将皱纹展开[7]。

屈曲(图5 (c))是当管材成形区长度过长,在成形初始阶段还没有在管材内建立起足够大的内压时,但在两端对管材施加了过大的轴向力造成的。其一般在中间自由胀形区形成,与管坯的几何形状有很大的关系,如果管坯的中间自由部分长径比很大,超过了一定数值,而内压约束未及时施加,就会产生屈曲现象。

折叠(图5 (d))是由于轴向压力过大,管壁被压入已发生胀形的管内而形成。折叠的产生与模具几何尺寸、管坯形状有很大关系。通常折叠的形式和管坯的壁厚有关,管径与壁厚比d0/t0>20,d1/d0>1.8 时,容易产生折叠缺陷。

4.2 改善缺陷的控制策略[8]

影响内高压成形工艺过程和产品质量的因素较多,包括管坯材料性能、摩擦、密封、轴向推力(或轴向进给)、内压等。

4.2.1 摩擦与润滑

与其他金属冷加工成形工艺一样,摩擦条件直接影响到内高压成形时管坯材料的变形。在模具与零件有相对运动的部位喷涂润滑剂,可以有效地减少摩擦,防止缺陷的产生,并保持零件壁厚的均匀性。内高压成形中常用的润滑剂有固体润滑剂,如MoS2和石墨;润滑油和石蜡;乳化剂及高分子基润滑剂。在实际生产中固体润滑剂占40%,润滑油占30%,乳化剂及高分子基润滑剂占30%。通常情况下,大多是将润滑剂喷到管坯上或将管坯浸入润滑剂中,并进行必要的烘干和硬化,涂层应保持均匀。

4.2.2 加载路径

对于确定的零件材料和零件形状,管坯材料和模具结构即被确定,各种缺陷的产生通常是由于加载路径不合理所致。所谓加载路径是成形过程中所施加的内压力、轴向压力(或轴向进给量)的大小及彼此间的匹配关系。在生产中通常采用内压和轴向进给或轴向补料量之间的匹配关系来控制,如图7 所示。确定加载曲线的关键问题是如何确定内压的上下限,通常的办法是先通过数值模拟获得初步加载曲线,然后再通过工艺实验确定正式的加载曲线。在成形区间内的任何加载曲线都可以获得合格的零件,但是加载曲线位置不同获得零件的壁厚减薄程度不同,靠近上限壁厚减薄大;靠近下限,壁厚减薄小。对于一种零件,成形区间的内压宽度越大越好,这样容易实现工艺控制。

管坯材料、几何尺寸、模具尺寸等许多因素都会影响加载路径。对形状规则的简单零件,可根据材料参数、零件形状和摩擦条件,计算出密封所需的轴向压力,成形最大内压力,最小、最大轴向进给量,管坯塑性失稳的临界载荷、屈服载荷等,从而获得图8 所示的加载区间图,减少工艺设计中凭经验设计时产生的试错次数[9]。W Rimkus[10]根据管件液压成形特有的充液、成形、整形阶段,利用内压力、轴向力、摩擦力所做功之间的联系,几何尺寸关系,分别求得各阶段开始结束时的内压力和轴向载荷,从而获得分段线性的加载路径。

5 结束语

如今,节能、减排、轻量化早已成为汽车产业发展的主要方向。管件内高压成形技术正是顺应了这一趋势,为汽车管状零部件提供了先进的轻量化制造方向。文中对管件内高压成形技术的基本原理、主要工艺及失效模式进行相关阐述,以期将内高压成形技术更广泛、更有效地应用在我国汽车零部件工业领域中。

【1】Koc M,Altan T.An overall review of the tube hydro-forming technology[J]. Journal of Materials Processing Technology,2001,108(3):384 -393.

【2】Ahmetoglu M,Altan T.Tube hydro-forming:state of the art and future trends[J]. Journal of Materials Processing Technology,2000(98):25 -33.

【3】苑世剑.内高压成形技术现状与发展趋势[J].金属成形工艺,2003,21(3):1 -3.

【4】Yoshida T,Kuriyama Y. Effects of material properties and process parameters on deformation behavior of tube in hydro-forming[C].IDDRG,2000 -21 biennial congress:43 -52.

【5】B Carleer,Kevie G van der,Winter L de,et al.Analysis of the effect of material properties on the hydro-forming process of tubes[J].Journal of Materials Processing Technology,2000,104:158-166.

【6】苑世剑,王仲仁.轻量化结构内高压成形技术[J].材料科学与工艺,1999,7(增刊):139-142.

【7】郎利辉,苑世剑,王仲仁,等. 内高压液力成形缺陷产生及其失效分析[J].塑性工程学报,2001(4):30-35.

【8】Nader Asnafi.Analytical modeling of tube hydro-forming[J].Thinwalled Structures,1999,34:295-330.

【9】Alfons Bohm,Uli lucke.Designing lightweight components for hydroforming[J].TPJ,Hydro-forming Journal,1997(9/10):84-89.

【10】Rimkus W,Bauerb H,Mihsein M J A. Design of load-curves for hydro-forming applications[J]. Journal of Materials Processing Technology,2000,108:97 -105.