PET酯化过程负荷调整的建模与优化

2012-12-22王余伟

王余伟

(中国石化仪征化纤股份有限公司研究院,江苏仪征 211900)

应用技术

PET酯化过程负荷调整的建模与优化

王余伟

(中国石化仪征化纤股份有限公司研究院,江苏仪征 211900)

采用基于链段的方法,应用装置分析测试数据,建立并验证PET装置酯化过程模型。研究装置负荷变化过程,酯化工艺参数的调整策略对酯化物性能影响。研究表明优化工艺参数调整策略能有效地降低酯化率波动。

聚酯酯化过程负荷调整工艺过渡策略

面对近年来PET产能迅速扩充、行业充分竞争的现状,聚酯企业迫切需要可靠的、可预测的聚酯过程模拟模型。借助过程模拟模型,优化过程操作,可以获得最优的运行装置以及最佳的经济状况,实现企业节能降耗、挖潜增效、提高盈利的目的。

随着PET反应机理研究逐渐深入,聚酯数学模型逐渐由稳态模型[1]转为动态过程模型[2-3]。笔者以大型工业聚酯装置为研究对象,采用基于链段的方法,建立了连续化酯化动态过程模拟模型。应用动态过程模型,首次研究了装置负荷变化过程,工艺调整策略对酯化物性能的影响。通过优化工艺参数调整策略,能够有效减少酯化物性能指标的波动,实现装置稳定高效的运行。

1 装置酯化工艺过程

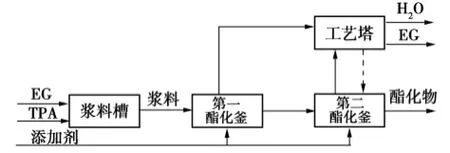

装置酯化工艺过程如图1所示。该工艺流程由浆料配置、酯化反应单元、蒸馏单元构成。在浆料制备罐内,控制乙二醇(EG)与精对苯二甲酸(TPA)摩尔比在1.05~1.15之间,进行混合配料。浆料由输送泵输入到第一酯化釜,此外催化剂、稳定剂等添加剂通常也是加入到第一或第二酯化釜中。酯化段反应温度250~270℃,反应压力0.1~1.5 bar(表压)。酯化气相进入工艺塔进行EG-H2O分离,含有约98%左右的EG塔釜液回流至酯化釜。酯化物进入预缩单元。

2 建立聚酯酯化过程模型

2.1 酯化反应动力学

PET酯化过程的主要反应:酯化反应、缩聚反应(酯基转移)以及二甘醇生成反应。由于酯化阶段温度较低,热降解反应少,因此该模型未考虑热降解反应。

图1 PET酯化工艺流程简图

该模型涉及的组分及链节见表1,包括常规组分已溶解对苯二甲酸TPA、未溶解对苯二甲酸TPAS、乙二醇EG、二甘醇DEG、水W;重复单元bTPA、bEG、bDEG;链端单元tTPA、tEG、tDEG。

表1 组分结构

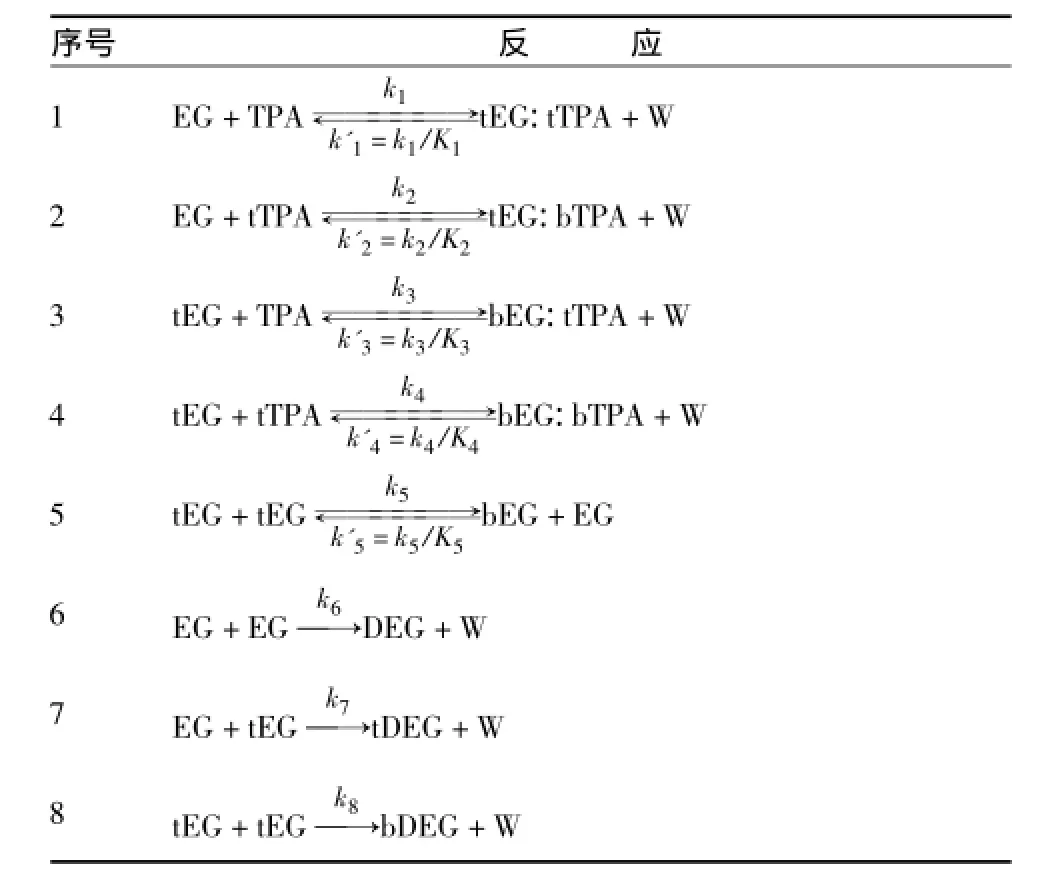

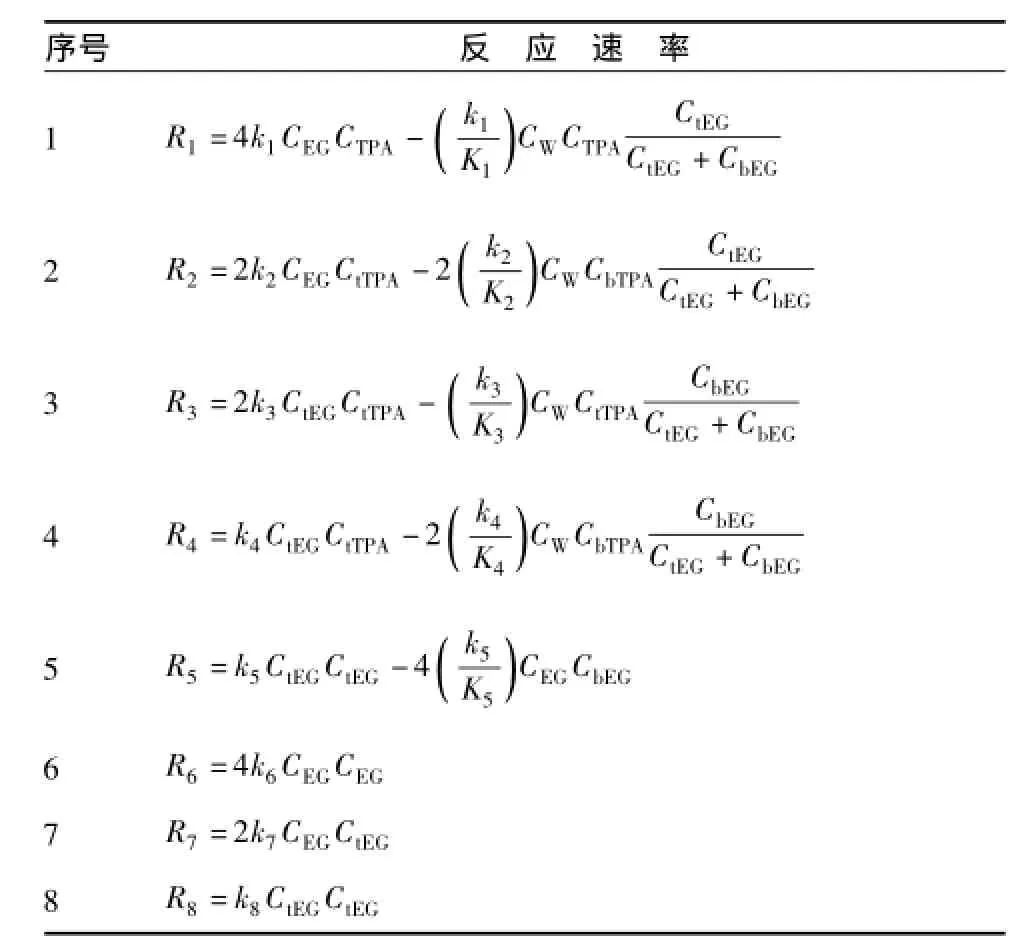

表2是PET酯化反应表达式,表3为酯化反应速率Ri(mol/m3·s)。其中Ci为组分i液相摩尔浓度(mol/m3)。

表2 PET酯化反应

表3 反应速率

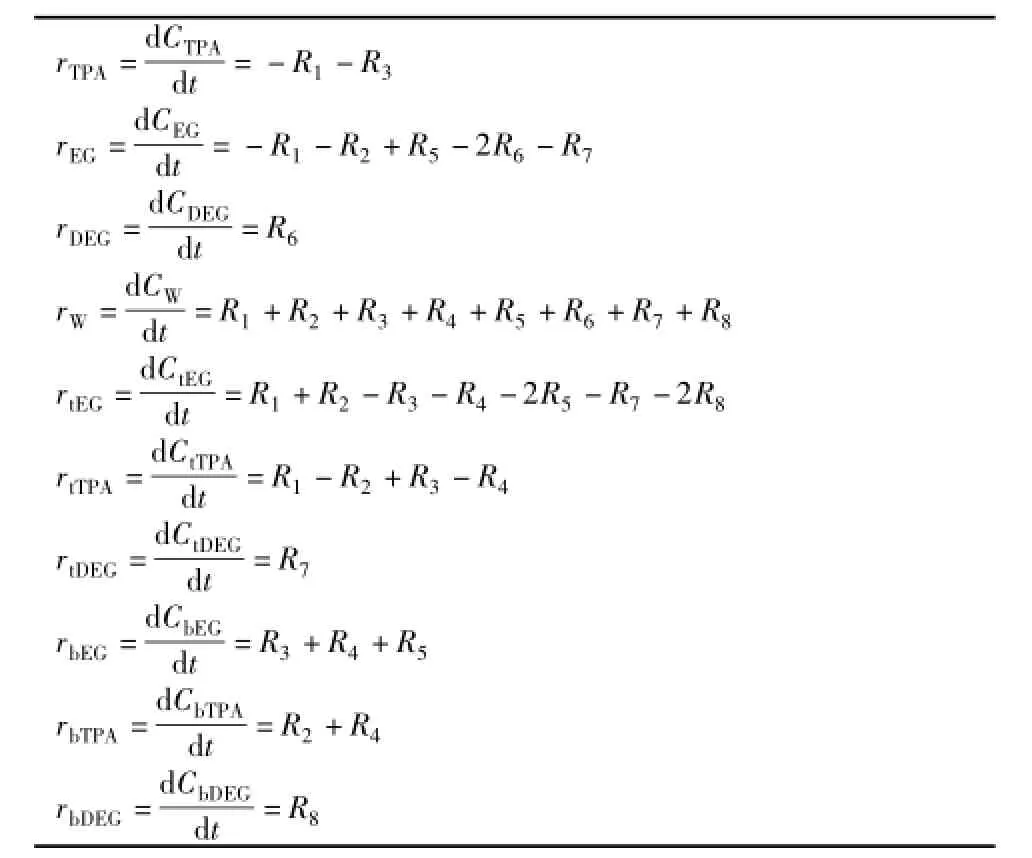

由表2和表3可以得到组分i的反应速率ri(mol/m3·s),如表4所示。

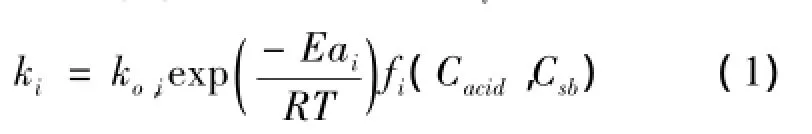

由于PET酯化反应是酸催化反应[4-5],酸既是反应物,又是催化剂。而缩聚反应是金属催化反应,装置采用锑化合物作为缩聚催化剂。同时,实验证明[6-7]:聚合过程的酸(TPA)、三氧化二锑、醋酸锑均能促进DEG生成。模型为了同时考虑酸与锑催化作用,采用式(1)反应速率常数ki:

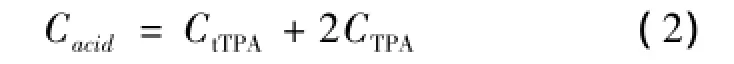

式(1)中的Cacid是酸官能团浓度,认为是端羧基(tTPA)和自由酸(TPA)羧基官能团浓度之和[2],即:

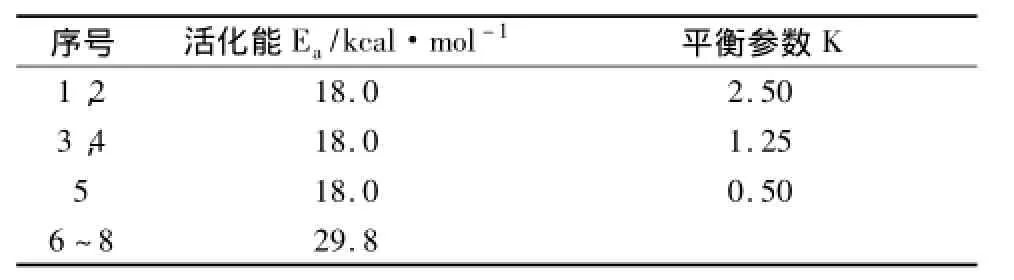

因聚酯设备仪表等因素的差异,模拟特定聚酯装置时,应根据该装置运行数据,调整指前因子k0,同时拟合酸/催化剂对酯化过程影响f(Cacid,Csb)。因此,模型动力学参数仅采用Otton[4]的活化能Ea与反应平衡常数K(如表5所示)。

表4 组分反应速率

表5 动力学参数

2.2 相平衡和物性

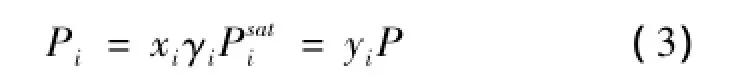

对于低压、存在极性组分的PET酯化反应体系,模型使用活度系数法,描述聚合物气液平衡过程非理想性。假定气相为理想气体,气相组分i分压Pi:

式(3)中xi是组分i液相摩尔分率,γi是组分i活度系数,Psat

i为纯组分i的饱和蒸汽压,yi为组分i气相摩尔分率,P是气相压力。

组分活度系数γi,采用Polymer-NRTL活度系数模型计算。该模型将NRTL(Non-Random Two-Liquid)活度系数模型与Flory-Huggins模型结合,使得相平衡计算由常规小分子体系拓展到聚合物体系。活度系数模型小分子/链段二元交互参数,是由装置气液分析数据拟合得到。使用拓展Antoine方程计算纯组分饱和蒸汽压Psati。

采用DIPPR(Design Institute for Physical Proper-ty Research)模型计算常规组分液相密度ρ、液相热容Cp、汽化热HV,使用Van Krevelen液相摩尔体积模型计算链节摩尔体积。

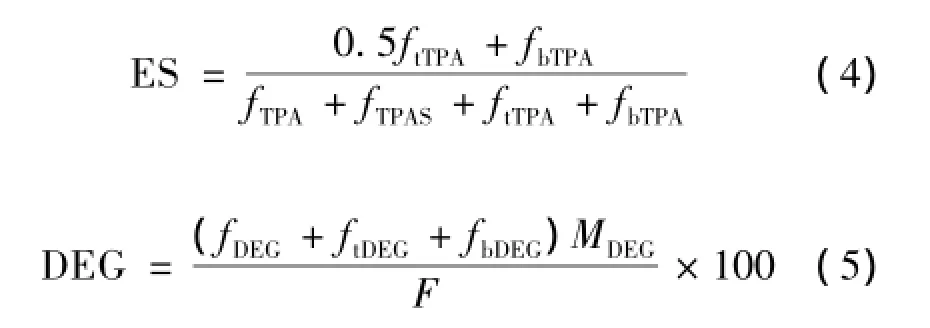

为了及时了解酯化生产过程运行情况,过程分析测试项目有酯化物的酯化率(ES)和二甘醇含量(DEG)。酯化率是表示酯化反应程度的一个重要指标,其定义是参与反应的羧基占反应体系总羧基的比例。而聚酯DEG含量是指结合在大分子链上的结合二甘醇与游离二甘醇含量之和,用%(w)表示。

式(4)和式(5)中,fi是组分或链节i的摩尔量,F是液相质量;MDEG为二甘醇分子质量。

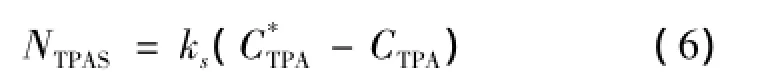

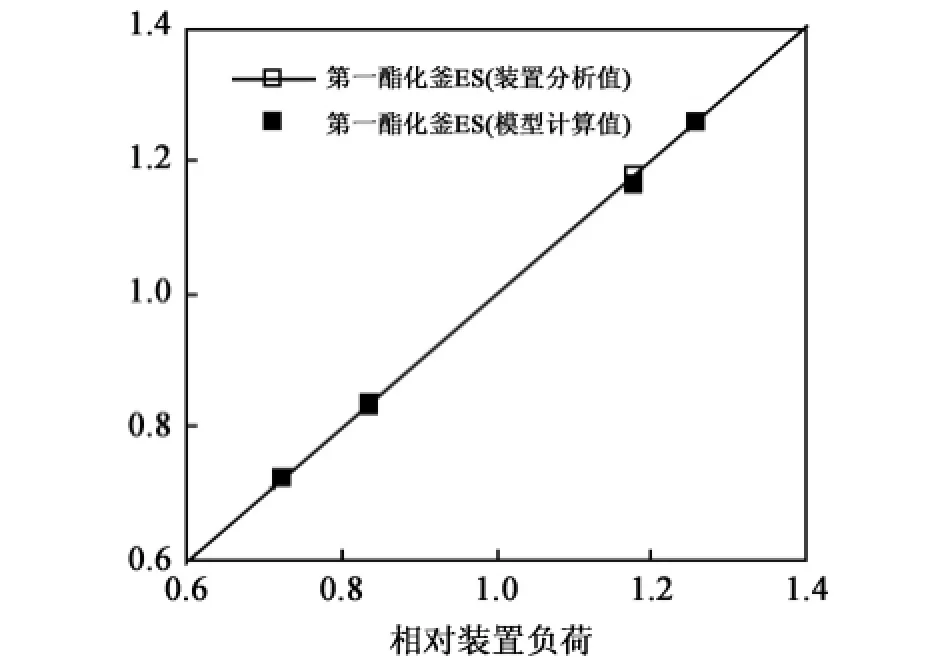

2.3 质量平衡与热平衡

酯化反应是在液相中进行,固体TPAS在EG或BHET中溶解度很小[8],在非均相反应阶段,酯化反应速率由TPAS溶解速率控制。同时工业装置运行经验[9]表明,即使在均相阶段,TPAS的溶解速率依然影响着酯化反应速率。

为了描述TPAS溶解过程对酯化反应影响,采用传质模型来表征TPAS溶解过程:

式(6)中NTPAS是TPAS传质通量(mol/m2·s), C*

TPA、CTPA分别是反应体系中TPA平衡浓度及TPA浓度(mol/m3),ks是传质系数(m/s)。

图2 三相反应釜

如图2所示,该模型反应器为气-液-固三相反应器。固相TPAS由溶解传质作用逐步迁移到液相,汽液两相处于汽液平衡状态。模型仅模拟液相传热,并且假设TPA、TPAS为非挥发组分,TPAS颗粒均匀分散在液相中,同时固相与气相温度与液相相同。物料平衡方程及传热方程如表6所示。

Mi是反应釜组分i的摩尔量(mol);FIn、FL、FV、 FS分别是反应釜进料流量、液相出口流量、汽相出口流量、固相出口流量(mol/s);zi、xi、yi分别是进料、液相、汽相组分i摩尔分率;VL是液相体积(m3),A是TPAS粒子的比表面积(m2)。

表6 平衡方程

CpL、CpIn分别是反应釜液相以及进料的热容(J/mol·K);T、TIn、TH分别是反应釜温度、进料温度、热媒温度(K);ΔHi为反应i的生成热(J/mol); UA是反应釜传热系数(J/s·K)分别是组分i摩尔流量(mol/s)与汽相蒸发热(J/mol)。

2.4 控制器

模型控制简图如图3所示,控制器设定如下:

a)酯化釜R01(第一酯化釜)、R02(第二酯化釜)液位控制器。通过调节液相出口流量保持反应釜液位稳定;

b)酯化釜R01、R02压力控制器。通过调节汽相流量稳定反应釜内压力;

c)酯化釜R01、R02温度控制器。由于酯化釜R01进出物料温差大,需热量多,物料粘度高流动性差的特点,R01温度控制为串级控制,反应釜温度控制为主回路,热媒温度控制为副回路。R02温度控制为单回路控制。调节进入R02的热媒流量大小来控制温度恒定。

3 模拟的计算分析

3.1 模型验证

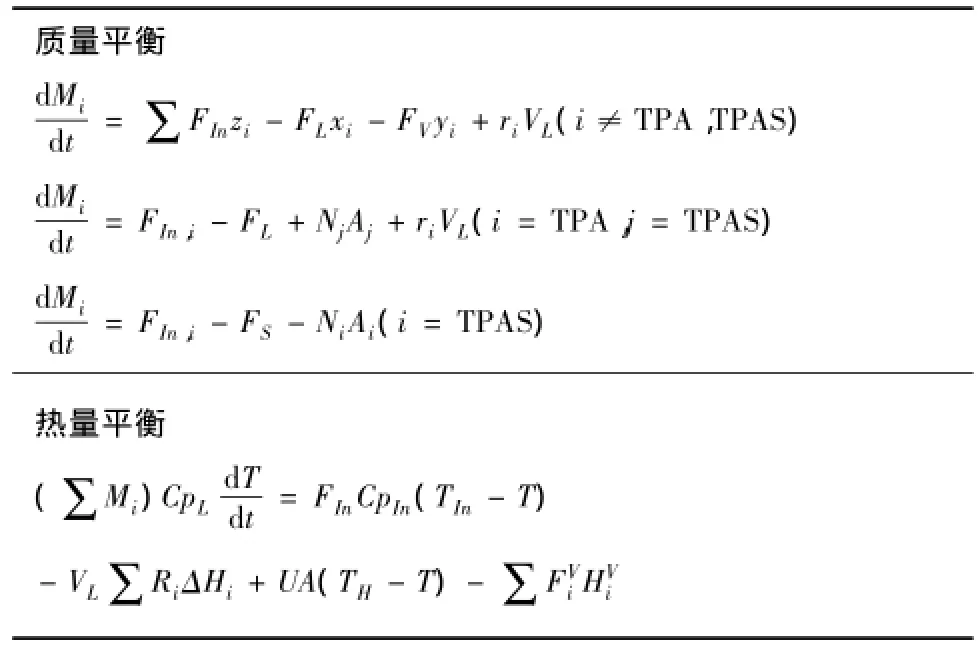

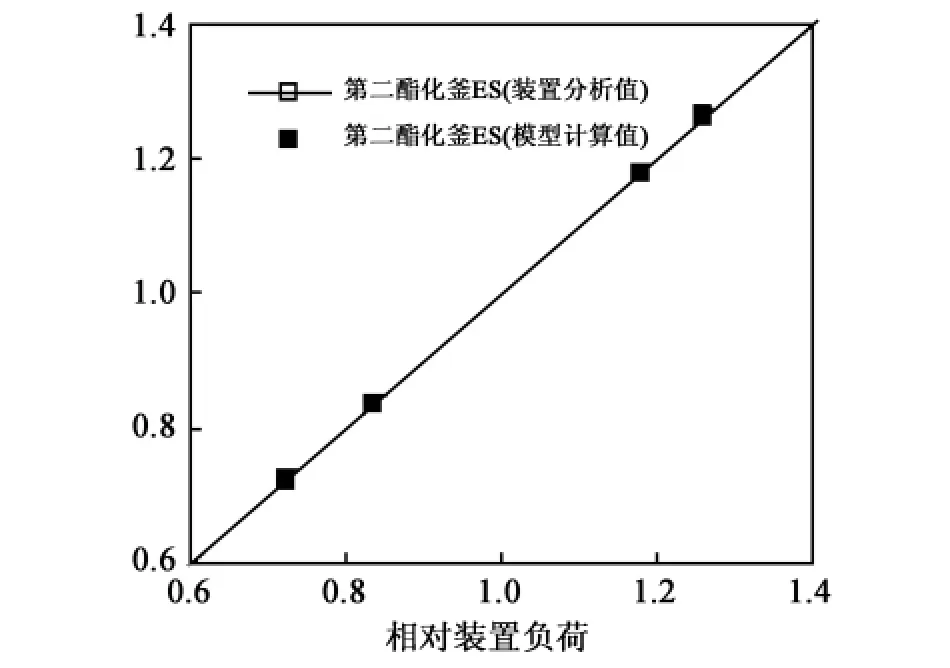

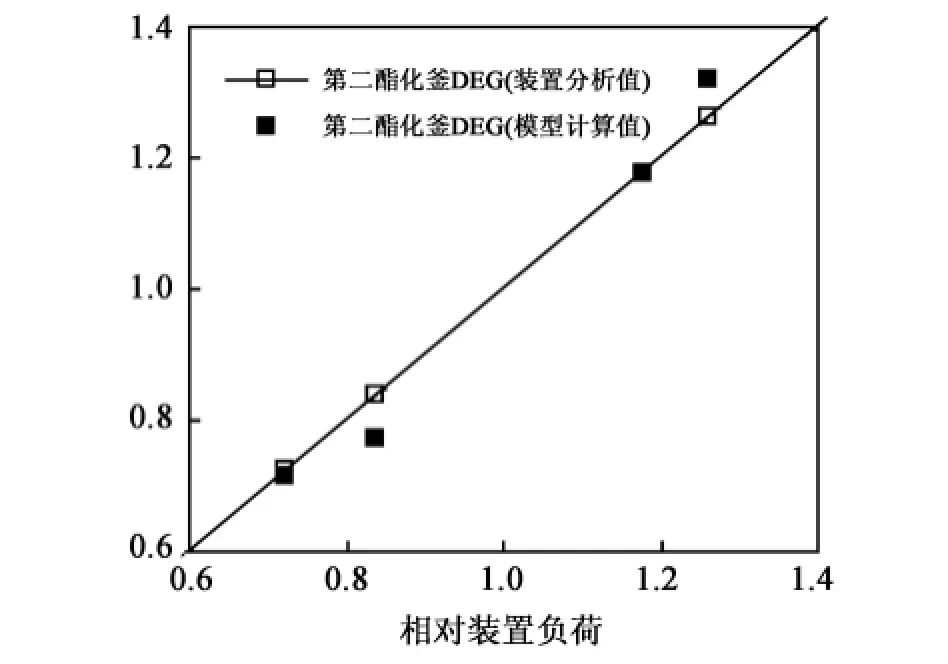

为了验证模型准确性,比较4组不同负荷(相对负荷依次为0.72,0.84,1.17,1.26)下的装置稳态运行测试分析值与模型模拟计算值。

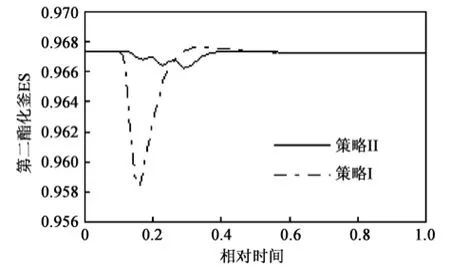

图4~6分别是酯化釜R01酯化率ES模型计算与装置分析对比图、酯化釜R02酯化率ES模型计算与装置分析对比图、酯化釜R02二甘醇含量DEG模型计算与装置分析对比图。由图中对比数据可知:在装置相对负荷0.72~1.26范围之内,模型能准确模拟装置稳态运行状态。

图3 动态模型控制简图

图4 酯化釜R01酯化率模型计算与装置分析对比

图5 酯化釜R02酯化率模型计算与装置分析对比

3.2 模型应用

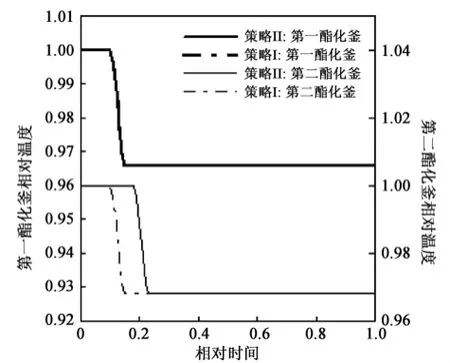

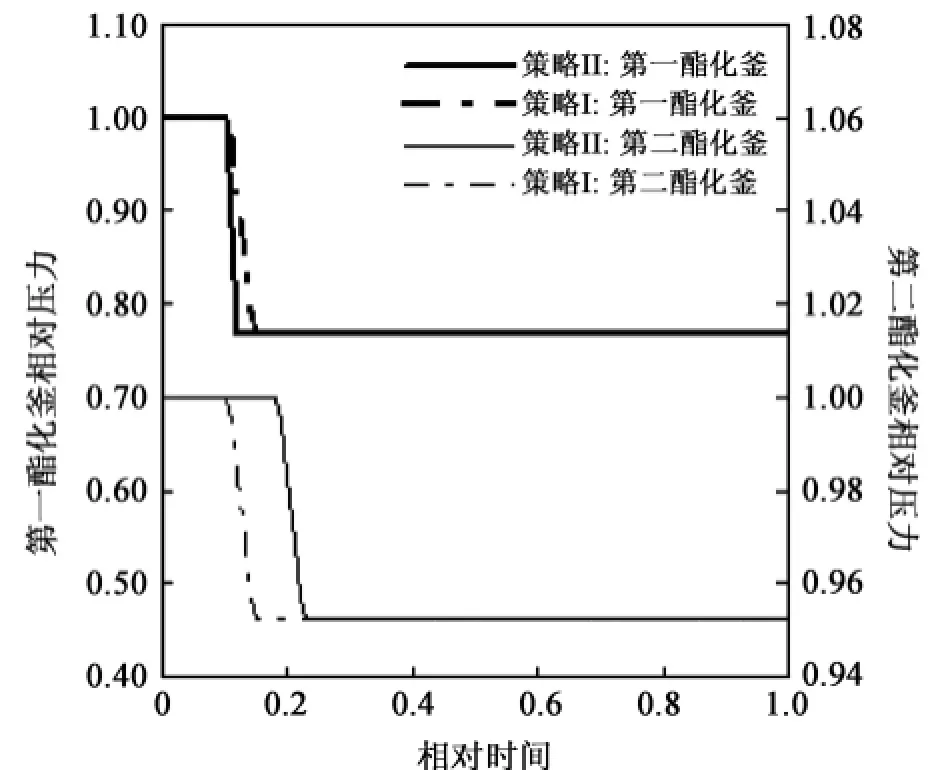

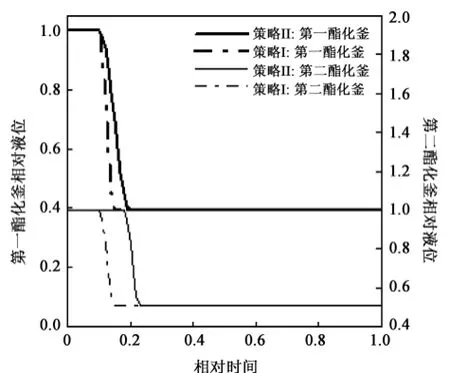

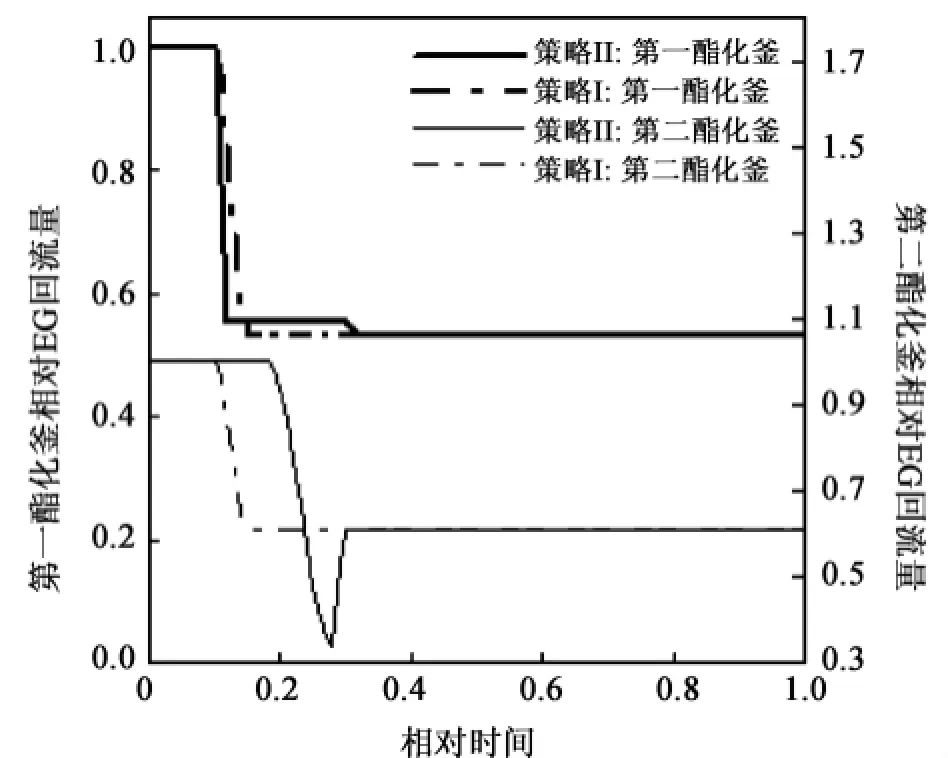

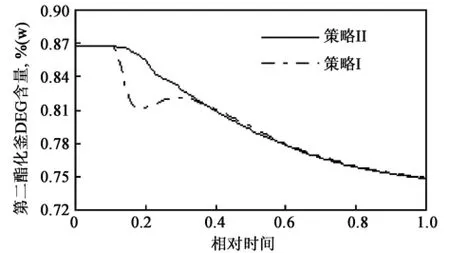

聚酯装置负荷升降过程如图7所示,相对负荷由1.26降低至0.72。研究对比两组工艺参数调整策略Ⅰ与Ⅱ(如图8~11),对酯化釜R02出口物料性质的影响(如图12、图13所示)。

工艺I为同步调整策略,即反应釜工艺参数调整与负荷调整同步;工艺II则为优化调整策略,优化反应釜工艺参数调整策略,以期望减少过程物料性质波动。

图6 酯化釜R02二甘醇模型计算与装置分析对比

图7 聚酯PET装置负荷变化过程

图8 反应器温度调整策略

图9 反应器压力调整策略

图10 反应器液位调整策略

对比两组工艺参数调整策略,发现酯化釜R02酯化率波动由策略Ⅰ的0.10降至策略Ⅱ的0.01;而R02二甘醇含量波动两组策略波动是一致的。因此,通过优化工艺参数调整策略,能有效降低酯化物的酯化率波动。

图11 回流EG流量调整策略

图12 比较工艺参数调整策略对R02酯化率的影响

图13 比较工艺参数调整策略对R02二甘醇含量的影响

4 结论

笔者采用基于链段的方法,建立PET装置酯化过程模型。过程模型包括了聚酯酯化建模所需的酯化反应动力学,组分物性、汽液平衡、TPAS溶解传质、质量平衡与热平衡,同时还加入工艺控制器。通过对比装置分析测试值与模型计算值,验证酯化过程模型的准确性。研究装置负荷变化过程,酯化工艺参数调整策略对酯化物性能影响。研究表明,优化工艺调整策略能有效地降低酯化率波动。

[1]Ravindranath,K,Mashelkar,R A.Modeling of poly(ethylene terephthalate)reactors 4.A continuous esterification process[J].Polym Eng Sci,1982,22:610-618.

[2]Kang C K,Lee B C,Ihm D W.A simulation study on continuous direct esterification process for poly(ethylene terephthalate)synthesis[J].J Appl Polym Sci 1997,63:163-174.

[3]罗娜,叶贞成,钟伟民,钱峰.聚酯装置酯化生产过程动态模拟[J].化工学报,2010,61:1933-1941.

[4]Otton J,Ratton S.Investigation of the formation of poly(ethylene terephthalate)with model molecules.I.Carboxylic acid catalysis (mono-functional reactants)[J].Polym Sci Polym Chem Ed, 1988,26:2187-2197.

[5]Reimschuessel,H K.Polyethylene terephthalate formation.Mechanistic and kinetic aspects of the direct esterification process[J].Ind Eng Prod Res Dev,1980,19:117-125.

[6]Chen,J W Chen,L W.Effect of TPA addition at the initial feed on DEG formation in the preparation of PET and the kinetics of ethylene glycol with protons in the etherification reaction[J].Polym Sci Polym Chem Ed,1998,36:3081-3087.

[7]Chen,J W Chen,L W.The kinetics of diethylene glycol formation from bishydroxyethyl terephthalate with antimony catalyst in the preparation of PET[J].Polym Sci Polym Chem Ed,1999,37: 1797-1803.

[8]YamadaT,Imamura Y,Makimura O A.mathematical model for computer simulation of a direct continuous esterification process between terephthalic acid and ethylene glycol:Part 1.Model development[J].Polym Eng Sci,1985,25:788-795.

[9]朱自新,李南.聚酯装置酯化釜快循环成因分析[J].河南化工,2005,22:36-37.

Modeling and optimization for esterification process of Poly(Ethylene Terephthalate)with production rate change

Wang Yuwei

(Research Institute of Yizheng Chemical Fiber Co.,Ltd.,SINOPEC,Yizheng Jiangsu 211900,China)

Esterification process model for a industrial poly(ethylene-terephthalate)(PET)plant was developed by segment-based method.The model was validated by using industrial plant analysis data.Effects of transition strategies of process parameters on properties of esterification product were studied during production rate change.The results showed that the optimized transition strategy can effectively reduce esterification ratio fluctuations.

poly(ethylene-terephthalate)(PET);esterification process;production rate change;transition strategies of process parameters

TQ323.4

B

1006-334X(2012)01-0038-06

2012-02-13

王余伟(1981-),江苏仪征人,工程师,主要从事聚酯流程模拟及应用。