苯甲磺酰胺生产工艺改造与污染物减排研究

2012-12-21沈德富

沈德富

(南通市环境监测中心站,江苏 南通 226006)

苯甲磺酰胺生产工艺改造与污染物减排研究

沈德富

(南通市环境监测中心站,江苏 南通 226006)

以某公司苯甲磺酰胺生产工艺中能耗、物耗高、产品收得率低、污染物排放量大的状况为例,阐述实施苯甲磺酰胺生产工艺改造,合理地利用能源、资源、降低原辅材料消耗和污染物的产排量,提高产品市场竞争率,实现持续发展的途径和方法。

苯甲磺酰胺;工艺改造;原辅材料;污染物

苯甲磺酰胺(化学分子式C7H9NO2S)为精细化工产品,是“稻无草”的主要中间体,国内外市场上价格昂贵,南通某农化公司生产的“稻无草”为江苏省名牌产品,为满足“稻无草”的生产需求,公司配套生产了“苯甲磺酰胺”,随着国际原油和原料价格在产品成本比例中上升和同类产品市场竞争,生产中能源、原辅材料的利用率低和物质流失多带来的环境问题困扰着公司的发展。本研究针对生产工艺中物耗、能耗高,污染物产生量大的情况,实施生产工艺改造,合理地利用能源、资源,降低消耗,消除内在不经济因素,实现持续发展。

1 研究方法

1.1 工程分析

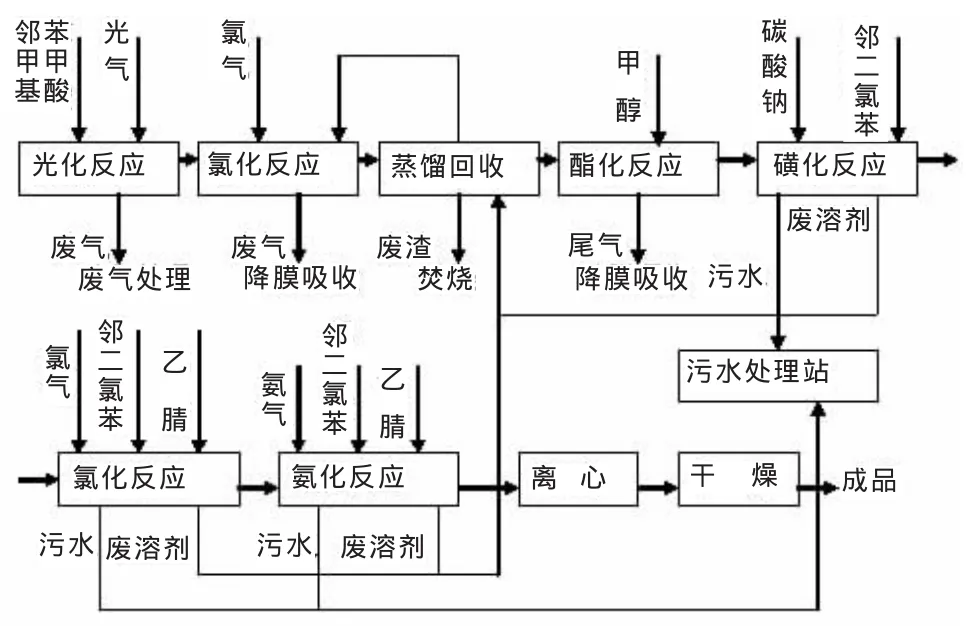

苯甲磺酰胺生产工艺流程(图1):①酯化反应中加入邻甲基苯甲酸、浓硫酸和甲醇,邻甲基苯甲酸与甲醇在浓硫酸催化下进行酯化反应,生成邻甲基苯甲酸甲酯;②在氯化反应时加入氯气,邻甲基苯甲酸甲酯与氯气反应得邻氯亚甲基苯甲酸甲酯;③磺化反应加入碳酸钠和邻二甲苯,④二次氯化反应加入氯气、邻二氯苯和乙腈,邻氯亚甲基苯甲酸甲酯在溶剂中与碳酸钠发生磺化反应得邻甲氧基甲酰基苄基磺酸钠;⑤氮化反应中加入氨气、邻二甲苯和乙腈,邻甲氧基甲酰基苄基磺酸钠与氯气反应后再与氨气氨化,原辅材料反应量(表2);⑥经过离心干燥得成品。生产过程中产污环节:产生污水的环节是酯化、磺化、二次氯化、氨化和离心工段;产生废气的环节是一次氯化和二次氯化工段;废溶剂的排放点主要是磺化、二次氯化和氨化工段。

图1 苯甲磺酰胺工艺改造前生产工艺流程图

1.2 原因分析与物料衡算

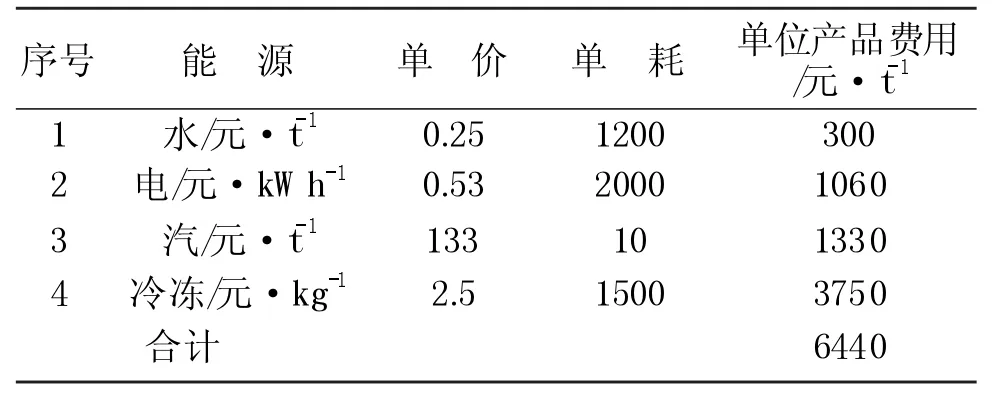

苯甲磺酰胺生产线物耗高与污染产生量大的主要原因:(1)苯甲磺酰胺生产工艺中硫酸催化反应不完全,酸醇酯化反应为可逆反应,必然收率低;反应中用浓硫酸作催化剂,腐蚀设备影响运行效率。(2)所排污水中pH值1~2、COD高达12500mg·L-1,表明有酸和未反应的有机物进入了污水系统。(3)甲基苯甲酸甲酯氯化反应时,因工艺要求不能生成二氯,导致氯化程度不完全,37.04%的原辅材料流失,增加了污水处理的冲击负荷,提高了生产成本,削弱了产品的市场竞争力。(4)工艺过程中氯尾气与光尾气系统共用,游离氯气削弱了光气的水解能力,影响了光尾气系统对光气的处理效果。(5)工艺操作过程中时常有废溶剂排入污水系统,增加了耗氧系数。(6)苯甲磺酰胺采用热水循环烘箱干燥,热效率低,能耗高,浪费热能。(7)生产过程中氯化不完全,需用邻二氯苯及乙腈洗涤,因无回收利用工艺和车间消耗定额指标考核不严,溶剂排入污水中,增加了污水处理费用。(8)产品采用热水循环烘箱干燥,效率低、能耗高且操作麻烦。其物料衡算见表 1、表 2。

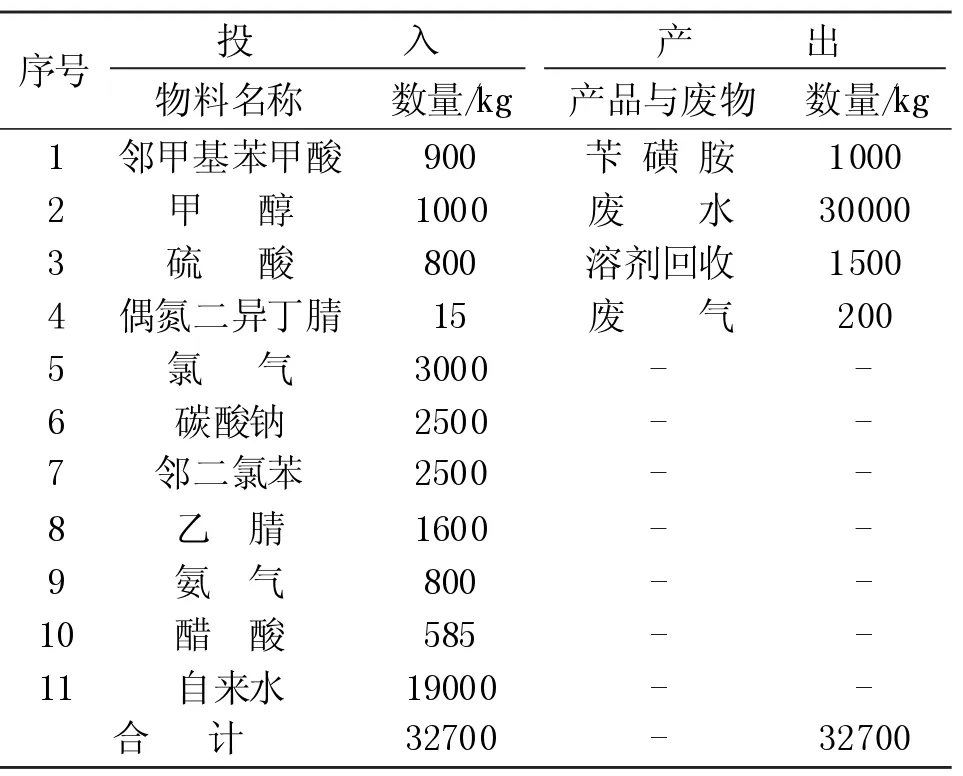

表1 苯甲磺酰胺能源消耗表

表2 苯甲磺酰胺物料衡算表

表2提示,苯甲磺酰胺生产线单位产品原辅材料利用率为18.25%;单位产品污染物排放系数(T /T): 污水 30t、 废气 0.2t, 原辅材料流失率为81.75%。

1.3 污染预防目标

经过工艺分析与物料衡算,公司与科研院所进行合作开发,从技术、环境和经济可行出发,确定了污染预防目标:一是提高原辅材料利用率,邻甲基苯甲酸、甲醇、硫酸、偶氮二异丁腈、氯气、碳酸钠、邻二氯苯、乙腈、氨气、醋酸10种原辅材料利用率提高54%;二是年污水排放量削减40%,其中COD排放量削减61%;三是年废气排放量削减25%。

2 方案产生与分类

2.1 方案产生

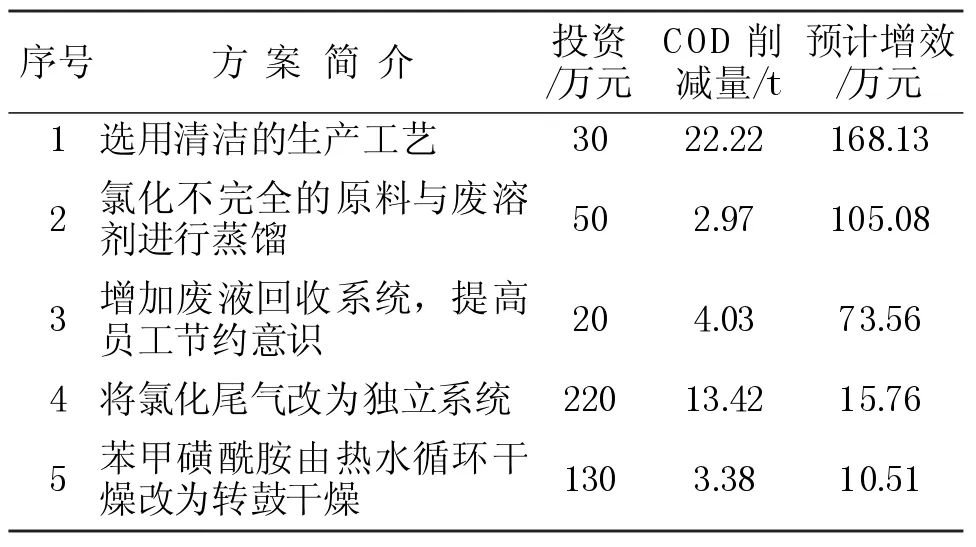

为了解决以上难题,技术组以年生产能力200t计,征求苯甲磺酰胺产品改进工艺、降低消耗、节约能源、加强管理等合理化建议和措施,征集合理化建议8条,其中生产工艺改造效果明显、减污增效突出的5条建议汇于表3。

表3 备选方案汇总

2.2 方案分类

技术组对各项建议分别进行了研究,经过备选方案的产生与筛选,考虑减小环境危害、经济、技术可行和易实施为前提,采用权重总和计分排序法确定可行性,研定方案4、5属高费方案,将氯化尾气与光尾气分开,增加降膜吸收装置回收盐酸,以削减废气的排放;选用新型干燥设备,使干燥过程更加节能;方案2属中费方案,对氯化不完全的原料和废溶剂进行蒸馏回收利用,提高原料的利用率,削减废弃物的排放;方案1和方案3为低费方案,采用更加清洁的生产工艺使生产过程排放的废弃物减少。

3 可行性分析

苯甲磺酰胺生产工艺反应周期较长,生产工艺反应特性导致了原料的利用率低,未经利用的原辅材料直接进入污水系统,一是污水中pH值、COD高增加了污水处理的冲击负荷;二是因“稻无草”的质量、成本和产量等内在因素的影响,带来了外在的不经济性。

3.1 技术可行性

(1)改造工艺结构,优化工艺过程组合。经科研人员试验,由原来的邻甲苯甲酸在硫酸作用下与甲醇直接酯化改为邻甲基苯甲酸先与光气(充分利用本公司光气资源)反应生成邻甲基苯甲酰氯,由邻甲基苯甲酰氯与氯气进行氯化反应,由氯甲酰基的邻位效应提高邻位甲基上氯的收率;而工艺要求反应过程中不能有二氯生成,因此,氯化反应结束后仍有一部分邻氯苯甲酰氯未被氯化,试验中将氯化好的料液进行真空蒸馏,将未氯化的邻甲基苯甲酰氯从系统中分离出来,作为下一批次的氯化原料使用,而后将未蒸出的邻氯亚甲基苯甲酰氯与甲醇直接酯化。采用此工艺后,由于蒸馏提高了邻氯亚甲基苯甲酰氯的含量,加上酰氯与醇发生酯化反应比较完全,降低了主要原料的消耗,提高了产品的收率。苯甲磺酰胺含量由原来的95%提高到96.5%;工艺中不再使用浓硫酸作为酯化催化剂,经真空蒸馏回收未氯化的原料进行循环套用,一方面可防止设备的腐蚀,另一方面降低了COD的产排量。

(2)回收溶剂。真空蒸馏提高了邻氯亚甲基苯甲酸甲酯的含量,可降低洗涤的邻二氯苯的用量,将废溶剂通过碱洗→水洗→蒸馏→回收套用。试验中发现回收的溶剂在控制套用次数的基础上不影响产品的质量与得率,循环利用溶剂1.5t,可削减废弃物的产生量。

(3)氯化尾气系统独立。将原来的氯化尾气系统从光尾气系统中分离出来,有利于光尾气在系统中的水解,提高了周边地区大气环境的安全性。

(4)采用真空转鼓干燥,可使单位产品蒸汽消耗降低2t,并且降低了劳动强度,缩短了干燥时间,提高了设备的生产能力。

通过以上分析,采用方案1至方案5技术可行。

3.2 环境可行性

实施生产工艺改造,年生产能力由原来的150t提高到200t,可削减污水排放量2400t,年减少COD排放量46.02t;全年可削减废气排放量10t;结果表明,废弃物排放量比照生产工艺改造要求可行。

3.3 经济可行性

实施生产工艺改造,苯甲磺酰胺等原辅材料消耗可下降,邻甲基苯甲酸可降 180kg·t-1,甲醇可降 620kg·t-1, 硫 酸 可 降 800kg·t-1, 氯 气 可 降200kg·t-1, 碳酸钠可降 300kg·t-1, 邻二氯苯可降1300kg·t-1,乙腈可降 200kg·t-1,氨气可降 170kg·t-1,醋酸可降 95kg·t-1,偶氮二异丁腈可降 5kg·t-1;同时增加了光气 1300kg·t-1,氢氧化钠 1100kg·t-1,每吨可节约蒸汽3t。预计成本可下降1.69913万元·t-1,年可获经济效益 354.6 万元(按年产 200t计),且产品质量可达 96.5%,为“稻无草”生产提供了保障。

3.4 可行性分析结论

实验与可行性分析提示,实施生产工艺改造,既可提高苯甲磺酰胺的质量,也可降低主要原料的消耗,且可节约能源、削减污染物的排放量。预计投入资金450万元,达产预计年可新增效益354.6万元,约2年收回成本。

4 方案实施与效益评价

投入450万元资金对其进行工艺改造,其中:233.19万元购置工艺设备,对生产装置进行重新布置和安装;216.81万元用于基建,经设备安装和试运行,产生了明显的经济效益、环境效益和社会效益。

4.1 生产工艺改造

工艺改造后生产流程见图2。

图2 苯甲磺酰胺工艺改造后生产工艺流程图

根据图2工艺流程,投入邻甲基苯甲酸0.72t、光气 1.3t、偶氮二异丁腈 10kg、氯气 2.8t、甲醇 0.38t、碳酸钠 2.2t、邻二氯苯 0.12t、乙腈 1.4t、氨气 0.63t、醋酸 0.49t、氢氧化钠 1.1t、自来水 12t;循环利用容积1.5t;产出苯甲磺酰胺1t、排放污水18t、废气 0.15t、废渣 0.08t、副产品盐酸 5t;原辅材料利用率为 72.95%,物质流失率为 27.05%。

4.2 经济效益

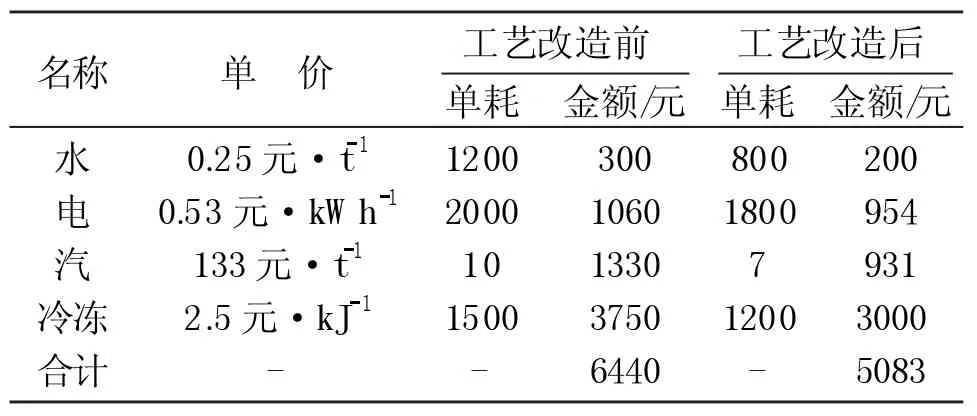

苯甲磺酰胺实施生产工艺改造前、后的生产统计数据汇于表4、表5。

表4 苯甲磺酰胺生产工艺改造方案实施前后成本比照表

表5 苯甲磺酰胺生产工艺改造前后电耗比照表

表4、表5显示,原辅材料利用率提高了54.7%,单位产品节约成本 1.69913 万元,按年产200t计,增加经济效益339.826万元;削减污水处理费用7.36万元,增加废渣处理费用1.28万元;单位产品电耗下降了20%,计27.14万元,综合经济效益373.046万元,达到了预期目标。

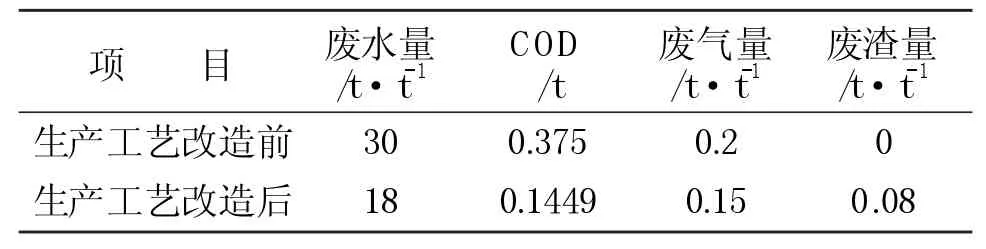

4.3 环境效益

年削减污水排放量2400t,循环利用溶剂1.5t,年减少 COD 排放量 46.02t;单位产品废气排放量削减了10t,改善了周边的大气环境质量,单位产品增加了废渣排放量80kg(表6)。

表6 生产工艺改造前后单位产品废弃物比照表

5 结语

经生产工艺改造研究,不仅减少了污染物的排放量,节约了能源和原辅材料,降低了废物处理和处置费用,降低了生产成本,增加了产品在市场上的竟争率和占有率。

Production Process Improvement of Benzyl Sulfonamideand Reduction Research of Pollutants Emission

SHENDe-fu

(Nantong Municipal Environmental Monitoring Center Station,Nantong226006,China)

X 783

B

1671-9905(2012)03-0040-04

沈德富(1955-),男,本科,环境工程专业,教授级高工,从事环境监测与清洁生产审核研究,发表论文36篇,通讯地址:江苏省 南通市崇川区青年中路263号,邮编:226006电话:13962973200

2011-12-16