大面积超疏水铝表面的电化学加工

2012-12-20徐文骥宋金龙

徐文骥,宋金龙,刘 新,孙 晶,陆 遥

(大连理工大学机械工程学院,大连116024,E-mail:wenjixu@dlut.edu.cn)

大面积超疏水铝表面的电化学加工

徐文骥,宋金龙,刘 新,孙 晶,陆 遥

(大连理工大学机械工程学院,大连116024,E-mail:wenjixu@dlut.edu.cn)

为解决大面积超疏水表面加工难的问题,提出采用移动式阴极电化学加工技术和氟化处理方法来加工大面积超疏水铝表面,并使用扫描电子显微镜(SEM)、能谱仪(EDS)和接触角测量仪对铝表面的形貌、化学成分和疏水性进行了研究.结果表明:采用小面积移动式阴极制备大面积超疏水铝表面是可行的;当采用NaCl电解液时,在较优单位面积去除量不变的情况下,单位面积去除速度对铝表面的疏水性几乎无影响,这有利于实现超疏水表面的高效加工;加工后的铝表面获得超疏水性的关键在于表面存在合适的二元微纳米粗糙结构和低表面能涂层.

电化学加工;大面积;超疏水;移动式阴极

超疏水表面是指水滴在其上的接触角超过150°的表面,按照滚动角的大小又可分为低黏附性超疏水表面(滚动角<10°)和高黏附性超疏水表面(无滚动角,样品翻转180°后水滴仍可黏附在其表面).近年来,研究人员不断开拓超疏水表面的应用领域,并发现仿荷叶的低黏附性超疏水表面在抗结冰结霜[1-3]、耐腐蚀[4-7]、减阻[8-9]、自清洁[10-11]、油水分离[12-13]、微型水上运输器[14]、血液相容[15]等领域具有广泛的应用前景,而仿壁虎的高黏附性超疏水表面则可用于昂贵液体的无损转移[16].

金属基体超疏水表面的制备主要是通过构建合适的粗糙结构和降低表面能两步法实现[17].目前,已有多种方法可以制备出金属基体超疏水表面,如阳极氧化法[18]、化学刻蚀法[19-20]、物理化学气相沉积法[21]、激光刻蚀法[22]、模板法[23]等,但这些方法大多只适合于小面积超疏水表面的制备,很难用于制备大面积超疏水表面.如:物理化学气相沉积法受加工腔室的限制,无法制备出大面积超疏水表面;激光刻蚀法加工大面积超疏水表面则需要昂贵的设备成本和加工成本;阳极氧化法需要使用硫酸、磷酸、草酸等酸性电解液,实现大面积超疏水表面加工的难点在于需要很大的电源容量及电解液流量,而采用大容量电源及大型整体阴极,很难保证加工区域内电场、流场均匀性以及热量的及时排除;化学刻蚀法需要使用大量的强酸、强碱性液体,反应剧烈不易控制,加工环境恶劣,且随着反应的进行,刻蚀液会发生损耗并需要不断补充;采用硅氧烷橡胶和环氧树脂两种材料做的模板能将荷叶的微观形貌复制到铝表面,但制备大面积超疏水铝表面时需要大面积的模板或一定数量的小面积模板,由于模板需单独制作且不可重复使用,因此,成本较高且效率较低.

在前期的研究中,本文作者已成功采用中性电解液电化学法制备出超疏水铝表面,并发现采用NaCl电解液的较优制备条件为:电流密度20 mA/cm2,加工时间2.5 h,单位面积去除量22.99 mg/cm2[24];采用NaClO3电解液的较优制备条件为:电流密度 500 mA/cm2,加工时间6 min,单位面积去除量 25.86 mg/cm2;采用NaNO3电解液的较优制备条件为:电流密度27.8 mA/cm2,加工时间60 min,单位面积去除量13.08 mg/cm2[25].

根据法拉第定律,阳极表面金属去除量为

m=ηKIt, (1)

式中:m为阳极溶解物质的质量,g;η为电流效率;K为被电解物质的质量电化学当量,g/(A·h);I为电化学加工电流,A;t为电化学加工时间,h.由式(1)可以得出,在去除量不变的情况下,增加电流密度可以有效地减小加工时间.本文将研究电解液分别为NaCl、NaClO3、NaNO3时,较优单位面积去除量不变条件下的单位面积去除速度对铝表面的超疏水性的影响,找出高去除速度对超疏水性无影响的电解液,并联合移动式阴极实现大面积超疏水铝表面的安全、环保、经济、高效加工.

1 实验

1.1 材料

铝板(纯度>99%,厚2 mm,大连铝材厂);紫铜(厚1 mm,沈阳兴盛铜加工厂);氟硅烷(德国,Degussa公司);其他实验药品均为分析纯(天津科密欧化学试剂有限公司).

1.2 小面积超疏水铝表面的制备

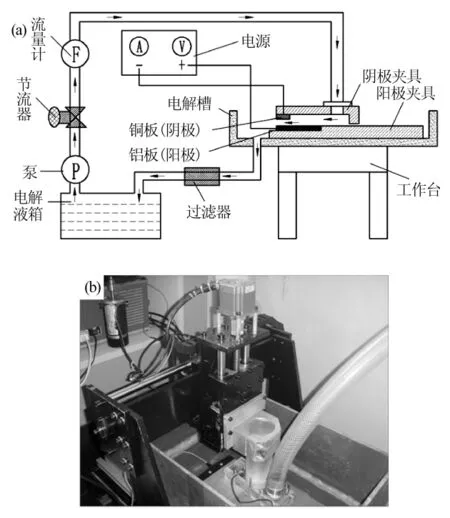

图1为制备小面积超疏水铝表面的实验装置示意图.实验前,将铝板切割成40 mm×30 mm的长方形,用1500#水磨砂纸打磨以去除铝表面的氧化层.对打磨后的铝表面依次使用无水乙醇、去离子水超声波振荡清洗1 min,吹干.以铝板为阳极(实际加工尺寸为30 mm×30 mm,多余部分起装夹和导电作用),相同尺寸的铜板为阴极,分别在0.1 mol/L NaCl水溶液、0.2 mol/L NaClO3水溶液、0.15 mol/L NaNO3水溶液中进行电化学加工,加工间距为30 mm.加工完成后将铝板用去离子水超声波振荡清洗5 min,吹干后将其放入质量分数为1.0%氟硅烷乙醇溶液中,在室温下浸泡45 min~3 h后取出,放入烘箱中在80℃下烘15 min,取出后冷却到室温就可得到超疏水铝表面.

图1 小面积超疏水铝表面的制备实验装置示意图

1.3 大面积超疏水铝表面的制备

图2为采用移动式阴极制备大面积超疏水铝表面的实验装置示意图和数码照片.该装置主要由电源、电解液循环系统、进给控制系统组成,其中阴极的进给主要是通过步进电机来实现.

图2 大面积超疏水铝表面的制备实验装置示意图(a)和数码照片(b)

大面积铝板的加工区域为120 mm×90 mm,阴极铜板的有效尺寸为 30 mm×30 mm,如图3(a)所示.图3(b)为阴极铜板的运动轨迹,即阳极铝板表面各个部位的加工次序,当工具阴极在工件表面扫过时,正对着工具阴极的工件表面部分的金属就会发生电化学溶解,随着阴极的扫描,工件表面被逐渐腐蚀.加工过程中使用的电解液循环系统可保证阴阳极之间的电解液充盈,同时具有一定的压力和流速以带走反应过程中的生成物和热量.铝板经电化学加工后,用去离子水多次冲洗,吹干后即可获得超亲水表面,再经氟化处理即可获得大面积超疏水铝表面.

图3 阳极铝板和阴极铜板的数码照片

1.4 表征

借助扫描电子显微镜(JEOL JSM-6360LV,Japan)观察试样的表面形貌.借助扫描电镜自带的电子能谱仪(EDS)分析试样表面成分.借助光学接触角测量仪(krüss,DSA100,German)测量水滴在试样表面的接触角,测量时水滴体积为5 μL;当测量超疏水表面的接触角时,以试样表面5个不同位置处测量值的平均值作为检测数据.通过倾斜样品台,以试样表面水滴发生滚动时的临界角度作为水滴在该表面上的滚动角.

2 结果与分析

2.1 较优单位面积去除量不变时单位面积去除速度对超疏水性的影响

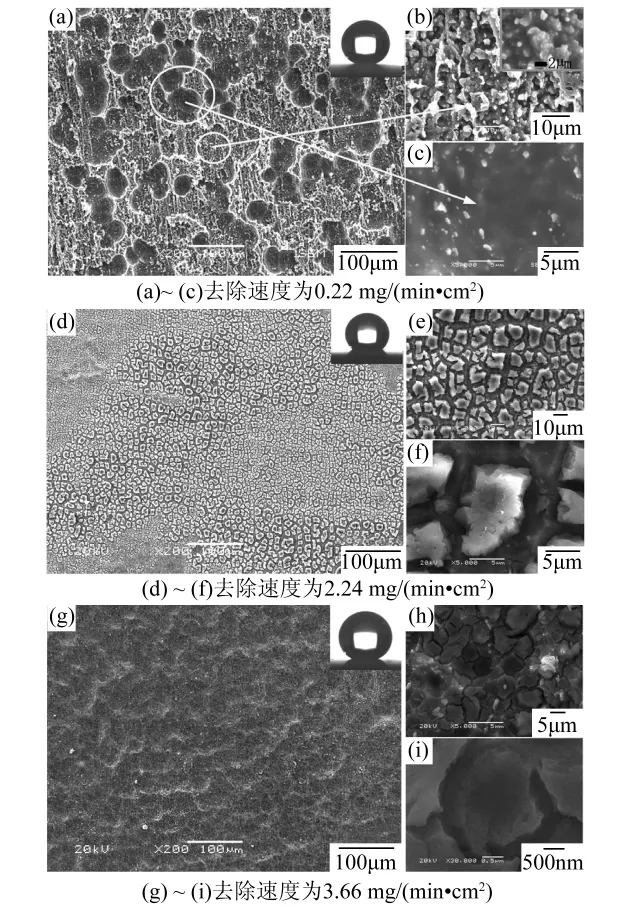

由于NaCl电解液为线性电解液[26],因此,式(1)中的电流效率(η)几乎不会随电流密度的变化而改变,而阳极材料不变时,质量电化学当量(K)也不会发生改变.因此,根据式(1),在不改变较优单位面积去除量的情况下,可以通过提高电流密度的方法来减小加工时间.表1为采用NaCl电解液、较优单位面积去除量不变时,单位面积去除速度对铝表面疏水性的影响.由表1可知,在较优的单位面积去除量下,铝表面的疏水性几乎不随单位面积去除速度的变化而改变,这是由于当铝表面的单位面积去除量为21.34~22.99 mg/cm2时,通过增大电流密度、减小加工时间的方法获得的铝表面均存在类似的由微米级凹坑、凸台和纳米级的台阶状结构、颗粒所组成的二元微纳米粗糙结构,如图4所示,此二元微纳米粗糙结构类似于荷叶表面的微细结构,对表面超疏水性的产生起到关键作用.

表1 较优单位面积去除量不变时铝表面的疏水性随单位面积去除速度的变化(NaCl电解液)

图4 采用NaCl电解液时的样品表面形貌和水滴在其上的照片

NaClO3电解液为非线性电解液[26],当电流密度不同时,电流效率η会发生改变,但通过表2可知,当电流密度为100~500 mA/cm2时,电流效率几乎不会发生改变,因此,可以通过增加电流密度同时减小加工时间的办法来保证较优单位面积去除量不变.表2表明,当较优单位面积去除量为25.83 mg/cm2左右时,接触角随单位面积去除速度的增加而增加,同时滚动角随单位面积去除速度的增加而减小,这说明超疏水性随单位面积去除速度的增加而变好.

表2 较优单位面积去除量不变时铝表面的疏水性随单位面积去除速度的变化(NaClO3电解液)

图5(a)是在电流密度为100 mA/cm2、加工时间为30min和单位面积去除速度为0.86 mg/(min·cm2)的条件下,获得的铝表面的扫描电镜照片,可以看到,铝表面腐蚀得很不均匀,表面存在大量不规则的块状结构,块状结构之间存在很深的沟槽.图5(b)是这些块状结构的高倍扫描电镜照片,可以看到,表面出现了裂缝状腐蚀结构,但数量较少且深度较浅.图5(c)是沟槽结构的高倍扫描电镜照片,沟槽内部出现了类似于图4中的二元微纳米粗糙结构.与原始表面相比,该表面存在一定的粗糙结构,因此,疏水性有所提高,但由于粗糙结构的不均匀分布导致滚动角较高,达15°,致使表面未获得低黏附的超疏水性.

图5(d)~(f)是在电流密度为300 mA/cm2、加工时间为 10 min和单位面积去除速度为2.58 mg/(min·cm2)的条件下,获得的铝表面的扫描电镜照片,可以看到,表面块状结构变小且上面沟槽数量变多、深度变深,表面粗糙结构的均匀性有一定的提高,因此,接触角达157.5°,滚动角减小至 8°,获得了超疏水性.当电流密度为500 mA/cm2、加工时间为6 min和单位面积去除速度为4.31 mg/(min·cm2)时,铝表面获得了均匀分布的粗糙结构,该结构也是由微米级的凹坑、凸台和纳米级的台阶状结构构成的二元微纳米粗糙结构,如图5(g)~(i)所示.

图5 采用NaClO3电解液时的样品表面形貌和水滴在其上的照片

NaNO3电解液与NaClO3电解液相似,也为非线性电解液[26],从表3中可见,当电流密度从27.8 mA/cm2增加到500 mA/cm2时,电流效率有所降低但变化不大,因此,同样可以通过增加电流密度同时减小加工时间的方法来保证较优单位面积去除量不变.从表3中还可知,铝表面的疏水性随单位面积去除速度的变化而改变很大.当电流密度为27.8 mA/cm2、加工时间为60 min和单位面积去除速度为0.22 mg/(min·cm2)时,铝表面分布着微米级的分形粗糙结构和圆坑结构,分形粗糙结构中存在纳米级的乳突状结构,而圆坑结构中存在纳米级的颗粒状结构,如图6(a)~(c)所示.因此,该表面存在类似荷叶表面微细结构的二元微纳米粗糙结构,经氟化处理后达到超疏水性,对水的接触角达166.0°,滚动角为1.5°.

图6(d)~(f)是在电流密度为333.3 mA/cm2、加工时间为 5 min和单位面积去除速度为2.24 mg/(min·cm2)时获得的铝表面的扫描电镜照片,可以看到,此时的铝表面上存在尺寸差别很大的块状结构,这些块状结构的尺寸是微米级的,但表面很光滑,不存在纳米级的粗糙结构,因此,氟化处理后不显超疏水性,接触角仅为147.5°,且滚动角高达37°.当单位面积去除速度进一步增加到3.66 mg/(min·cm2)时,铝表面块状结构的尺寸变得较均匀,约为2.5 μm,但块状结构表面仍比较光滑,不存在纳米级结构,因此,仍没达到超疏水性.

由此可见,当采用NaNO3电解液时,在较优单位面积去除量不变的情况下,无法通过提高单位面积去除速度的方法来高效率地制备超疏水铝表面.

表3 较优单位面积去除量不变时铝表面的疏水性随单位面积去除速度的变化(采用NaNO3电解液)

以上研究表明,当采用NaCl电解液或NaClO3电解液制备超疏水铝表面时,可以通过提高电流密度的方法来减小加工时间,提高加工效率.但由于NaClO3电解液具有强氧化性,且价格约为NaCl的5倍,因此,在考虑安全、经济、高效的情况下,可采用NaCl电解液来制备大面积超疏水铝表面.

2.2 铝表面超疏水性形成的原因分析

多晶铝内部存在晶界和位错[27-28],前者的尺度为微米级,后者的尺度为纳米级.由于晶界的成分和排列的独特性,使其更容易发生优先阳极溶解,形成晶界优先腐蚀.表1~3中的电流效率η均大于1,主要是由于产生晶界腐蚀,在晶粒边缘先电解,流动的电解液把发生晶界腐蚀的晶粒成块冲刷脱落下来造成的[26].类似地,由于能量较高,位错也有利于电化学反应的优先进行而形成凹坑,特别是露头等特殊部位.因此,在采用中性电解液加工获得的二元微纳米粗糙结构就是由外加电场作用下晶界位错发生优先腐蚀造成的.

图6 采用NaNO3为电解液时的样品表面形貌和水滴在其上的照片

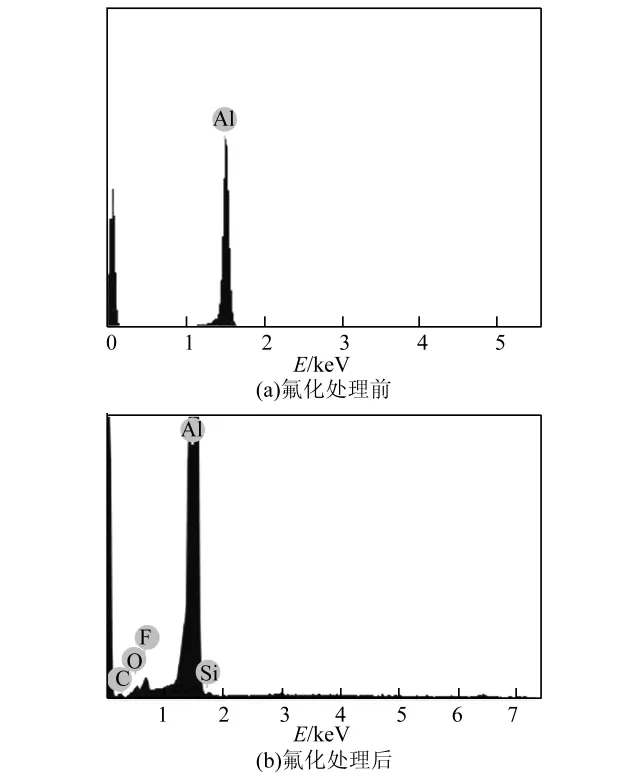

图7为电化学加工后的铝表面在氟化处理前和氟化处理后的EDS谱图.由图7可见,氟化处理前表面仅存在铝元素,但在氟化处理后表面同时存在Al、C、O、F、Si的5种元素.这是由于氟硅烷在铝表面自组装氟硅烷分子层造成的[29-30].由于氟硅烷的分子长链上具有1个-CF3基团(表面能为6.7 mJ/m2)和5个-CF2基团(表面能为18 mJ/m2),因而具有极低的表面能.

因此,在表面二元微纳米粗糙结构和低表面能涂层的共同作用下,使得水滴滴到这种表面上时不能完全与固体表面接触,而是一部分与固体表面接触,另一部分与这种结构捕获的空气相接触,这种接触方式会导致高接触角和低滚动角的产生,即获得超疏水性.

2.3 移动式阴极制备大面积超疏水铝表面

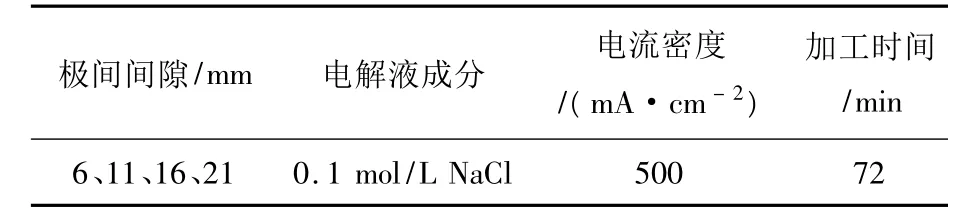

表4为移动式阴极制备大面积超疏水铝表面的主要加工参数,由于所使用电源的最大电流只能达到5 A,为了使电流密度取整数,故实际采用4.5 A的恒流下加工,此时的电流密度为500 mA/cm2.由于采用NaCl电解液,当电流密度为500 mA/cm2时,加工30 mm×30 mm面积需要6 min(如表1所示),因此,加工面积为120 mm× 90 mm的铝表面就需要72 min的加工时间.事实上,由2.1可知,如果电源输出的电流足够大,就能在更短的时间内加工出大面积超疏水铝表面.

图7 铝表面的EDS谱图

表4 移动式阴极制备大面积超疏水铝表面的主要加工参数

图8(a)是阴极夹具的数码照片,为了防止左右挡板底部将加工后的表面破坏,通过塞尺保证铝板表面和左右挡板底部之间的间隙为1 mm,因此,加工过程中少量的电解液也会从左右挡板底部的缝隙中流出,从而产生扩散腐蚀,使得左右腐蚀区域的宽度在36 mm左右;同样,在电解液进口和出口处,由于电解液流场分布较广导致电力线分布较广,因此,同样在扩散腐蚀的影响下,铝表面上下腐蚀区域较广且远大于阴极铜板的尺寸(30 mm),且随着极间间距的增加,所能达到的扩散腐蚀范围越大,如图8(b)~(d)所示.这使得在实际加工时,阳极铝板上与阴极铜板正对着的区域的电流密度小于500 mA/cm2,但同时又处于阴极加工其他部位时所产生的扩散腐蚀区域内,因此,当铝板表面12个部位加工完成后,每个部位的单位面积去除量不会改变,且还能保证每个部位之间搭接处的均匀性,从而使整个表面都比较均匀.

图8 阴极夹具的数码照片(a)和阴极不动时铝板表面的腐蚀形貌(b)~(d)

图9是在不同极间间隙下获得的大面积超疏水铝表面的数码照片和水滴在其上的接触角随加工间隙的变化,图中的接触角为随机在样品表面取5点处得到的接触角的平均值.由图9可见,当极间间隙位于6~21 mm时,铝表面都能获得比较均匀的粗糙结构,且加工间隙对超疏水性影响较小,接触角位于164.0°~167.2°,滚动角均不大于2°.图10为水滴在超疏水铝表面上的数码照片,可以看出水滴在表面上呈完美的球形.

图9 不同加工间隙下得到的大面积超疏水铝表面的数码照片(a)和接触角随加工间隙的变化(b)

本文还对所得样品整个表面的疏水性进行了研究,图11为接触角在大面积超疏水铝表面上的分布图,图中数字表示接触角数值.从图11可以看到整个铝表面的疏水性较一致,水滴在其上的接触角位于163.5°~167.3°,阴极铜板移动轨迹的搭接处和非搭接处的疏水性无区别.根据文献[24]可知,当采用NaCl电解液加工超疏水铝表面且单位面积去除量位于22.99 mg/cm2左右或大于22.99 mg/cm2时,疏水性几乎不会发生变化,即本方法的加工条件不苛刻,对参数要求并不严格.所以在采用间歇式的移动轨迹时,轨迹的搭接处和非搭接处即使腐蚀的有一点区别,也不会影响该处的疏水性.

图10 水滴在超疏水铝表面上的数码照片

3 结论

1)成功采用小面积的移动式阴极制备出大面积的超疏水铝表面,由于NaCl电解液具有无毒、廉价易购等优点,因此,移动式阴极电化学加工大面积超疏水铝表面具有安全、环保、经济、高效的优点,这有助于超疏水铝表面的实际应用.

图11 接触角在大面积超疏水铝表面上的分布图

2)当采用NaCl电解液时,在较优单位面积去除量不变的条件下,超疏水性不随单位面积去除速度的变化而改变;而当采用NaClO3水溶液为电解液时,在单位面积去除量不变的情况下,单位面积去除速度越高所得到的超疏水性越好.

3)通过扫描电子显微镜和EDS能谱仪分析了铝表面获得超疏水性的原因,认为合适的二元微纳米粗糙结构和低表面能氟硅烷分子层的存在是获得超疏水性的关键.

[1] CAO L L,ANDREW K J,VINOD K S,et al.Anti-icing superhydrophobic coating[J].Langmuir,2009,25 (21):12444-12448.

[2] RICHARD M,MASOUD F.Elaboration of Al2O3/PTFE icephobic coatings for protecting aluminum surfaces[J].Surface&Coatings Technology,2009,203(14): 1941-1946.

[3] 杨洋,李 剑,胡建林,等.绝缘子的超疏水涂层覆冰特性试验研究[J].高压电技术,2010,36(3):621 -626.

[4] WANG J,LI D D,LIU Q,et al.Fabrication of superhydrophobic surface with hierarchical structure on Mg alloy and its corrosion resistance[J].Electrochimica Acta,2010 55(22):6897-6906.

[5] YIN B,FANG L,HU J,et al.Preparation and properties of superhydrophobic coating on magnesium alloy[J].Applied Surface Science,2010,257(5):1666-1671.

[6] WANG Y H,WANG W,ZHONG L,et al.Superhydrophobic surface on pure magnesium substrate by wet chemical method[J].Applied Surface Science,2010 256(12):3837-3840.

[7] YAN S Y,LIU T,CHEN S G,et al.Structure stability and corrosion inhibition of superhydrophobic film on aluminum in seawater[J].Applied Surface Science,2008,255(5):2978-2984.

[8] MCGHALE G,SHIRTCLISSE N J,Evans C R,et al. Terminal velocity and drag reduction measurements on superhydrophobic spheres[J].Applied Physics Letters,2009,94(6):064104.

[9] 卢 思,姚朝晖,郝鹏飞,等.具有微纳结构超疏水表面的槽道减阻特性研究[J].中国科学,2010,40 (7):916-924.

[10] CHEN Z J,GUO Y B,FANG S M.A facial approach to fabricate superhydrophobic aluminum surface[J]. Surface and Interface Analysis,2010,42(1):1-6.

[11] WANG H,TANG L M,WU X M,et al.Fabrication and anti-frosting performance of superhydrophobic coating based on modied nano-sized calcium carbonate and ordinary polyacrylate[J].Applied Surface Science,2007,253(22):8818-8824.

[12] PAN Q M,WANG M,WANG H B,et al.separating small amount of water and hydrophobic solvents by novel superhydrophobic copper meshes[J].Applied Surface Science,2008,254(18):6002-6006.

[13] WANG C X,YAO T J,WU J,et al.Facile approach in fabricating superhydrophobic and superoleophilic surface for water and oil mixture separation[J].ACS Applied Materials&Interfaces,2009,1(11):2613-2617.

[14] PAN Q M,LIU J,ZHU Q.A water strider-like model with large and stable loading capacity fabricated from superhydrophobic copper foils[J].ACS Applied Materials&Interfaces,2010,2(7):2026-2030.

[15] 陈 立,韩 东,江 雷.仿生血管界面材料的研究与构筑[J].东南大学学报,2011,30(1):224-227.

[16] LI J,LIU X H,YE Y P,et al.Gecko-inspired synthesis of superhydrophobic ZnO surfaces with high water adhesion[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2011,384(1-3):109 -114.

[17] MA M L,HILL R M.Superhydrophobic surfaces[J]. Current Opinion in Colloid& Interface Science,2006,11(4):193-202.

[18] WANG H,DAI D,WU X D.Fabrication of superhydrophobic surfaces on aluminum[J].Applied Surface Science,2008,254(17):5599-5601.

[19] GUO Z G,ZHOU F,HAO J C,et al.Stable biomimetic superhydrophobic engineering materials[J].Journal of the American Chemical Society,2005,127 (45):15670-15671.

[20] SARKAR D K,FARZANEH M,PANTER R W.Superhydrophobic properties of ultrathin rf-sputtered teflon films coated etched aluminum surfaces[J].Materials Letters,2008,62(8-9):1226-1229.

[21] SARKAR D K,FARZANEH M,PAYNTER R W. Wetting and superhydrophobic properties of PECVD grown hydrocarbon and fluorinated-hydrocarbon coatings[J].Applied Surface Science,2010,256(11): 3698-3701.

[22] DONG C S,GU Y,ZHONG M L,et al.Fabrication of superhydrophobic Cu surfaces with tunable regular micro and random nano-scale structures by hybrid laser texture and chemical etching[J].Journal of Materials Processing Technology,2011,211(7):1234-1240.

[23] THIEME M,FRENZEL R,SCHMIDT S,et al.Generation of ultrahydrophobic properties of aluminum-a first step to self-cleaning transparently coated metal surfaces[J].Advanced Engineering Materials,201l,3(9):691-695.

[24] XU W J,DOU Q L.WANG X Y,et al.Fabrication of superhydrophobic surface on aluminum substrate[C]//Conference of Advances in Materials and Processing Technologies.Pairs:AIP Conference Proceedings,2010.1223-1228.

[25] XU W J,SONG J L,SUN J,et al.Fabrication of superhydrophobic surface on aluminum substrates using NaNO3electrolytes[J].Journal of Materials Science,2011,46(18):5925-5930.

[26] 白基成,郭永丰,刘晋春.特种加工技术[M].哈尔滨:哈尔滨工业大学出版社,2009.

[27] HENDERSON B.Defects in Crystalline Solids[M]. London:Edward Arnold Ltd,1972.

[28] HULL D,BACON D J.Introduction to Dislocations[M].Oxford:Butterworth-Heinemann,2001.

[29] SONG X Y,ZHAI J,WANG Y L,et al.Fabrication of superhydrophobic surfaces by self-assembly and their water-adhesion properties[J].The Journal of Physical Chemistry B,2005,109(9):4048-4052.

[30] LIU Y L,YU Z F,ZHOU S X,et al.Self-assembled monolayers on magnesium alloy surfaces from carboxylate ions[J].Applied Surface Science,2006,252 (10):3818-3827.

Electrochemical machining of large-area superhydrophobic Al surfaces

XU Wen-ji,SONG Jin-long,LIU Xin,SUN Jing,LU Yao

(School of Mechanical Engineering,Dalian University of Technology,Dalian 116024,China,E-mail:wenjixu@dlut.edu.cn)

For solving the difficulties of fabricating large-area superhydrophobic aluminum(Al)surfaces,an electrochemical machining technology with a small-area moving cathode and fluorination method were proposed.With scanning electron microscope(SEM),energy dispersive spectroscopy(EDS),and optical contact angle meter,the microstructures,compositions,and hydrophobicity of the samples were analyzed.The results show that it is feasible to fabricate the large-area superhydrophobic Al surfaces with the small-area moving cathode.When neutral NaCl electrolyte is used,the effect of the removal rate on the hydrophobicity of the Al surfaces at a constant removal mass per unit area is small,which is conductive to the high-efficiency machining of the superhydrophobic surfaces.The combination of the suitable binary micro-nano-meter scale rough structures and the low surface energy coating is responsible for the superhydrophobicity of the resultant Al surfaces.

electrochemical machining;large area;superhydrophobic;moving cathode

TG66 文献标志码:A 文章编号:1005-0299(2012)02-0052-09

2011-11-24.

国家自然科学基金重大研究计划资助项目(90923022).

徐文骥(1964-),男,教授,博士生导师.

(编辑 吕雪梅)