基于接触状态分析的叶冠阻尼评估与改进设计

2012-12-19陈璐璐张大义

洪 杰 杨 鑫 陈璐璐 张大义

(北京航空航天大学 能源与动力工程学院,北京100191)

叶片属于航空发动机的重要件或关键件,是发动机易出故障的零件,尤其是涡轮转子叶片.发动机在整个工作包线内工作时,叶片完全不发生共振是不可能的,只有通过合理设计和装配控制保证在主要工作状态下不发生足以引起高循环疲劳破坏的有害共振.因此,目前在大多数现代发动机的低压涡轮采用了带冠叶片[1],其中锯齿形叶冠由于工作间隙易于控制,阻尼效果较好,得到了广泛应用[2].

在叶冠设计中,过去一直沿用预扭设计方法[3-5],忽略叶冠工作面具体接触状态,以主要的力学参数,分析带冠叶片的整体动力学特性.这种方法适用于初步设计阶段,根据整体力学性能要求,快速选定叶冠结构参数,但难以详细地反映出叶冠接触面的工作状态,当接触面接触应力过大时,计算结果不够准确.此外,对现有设计参数下的叶冠结构无法进行准确的阻尼评估,进而更难以对不满足要求的叶冠结构提出具体的改进设计方法.

本文提出基于接触状态的锯齿形叶冠阻尼设计方法,并针对某型带冠涡轮叶片进行了阻尼评估与改进设计.从计算分析过程中可以看到,接触状态的提出为分析叶冠阻尼和设计叶冠结构提供了新的途径和方法,能够更清楚、直观、准确地体现叶冠工作过程中的实际接触情况和受力状态.

1 基于接触状态的设计方法

1.1 接触状态含义概述

接触状态包括接触形式和接触参数.

接触形式指叶冠工作过程中具体的接触方式,包括:张开、准接触、滑移和粘滞,其中准接触指接触对之间只有热量的传递而没有力的传递.这4种接触形式中只有滑移和粘滞能够产生阻尼效果.接触参数包括:接触正压力、接触摩擦力和滑移位移,以及由这3个参数所影响的接触刚度和接触应力.

接触正压力是保证叶冠“紧接触”的直接参数,也是影响叶冠强度寿命的重要因素.接触正压力和接触面积决定了接触应力.接触应力的分布和大小,会影响叶冠的阻尼和强度寿命.在叶冠设计中要避免较大的接触正压力作用在较小的接触面积上而造成局部应力过大,对叶冠造成磨损严重甚至损坏.

摩擦力和滑移位移决定了叶冠滑动摩擦的阻尼效果,是影响叶冠摩擦损耗的关键参数.在叶冠阻尼设计中,应在保证叶冠满足阻尼减振要求的前提下,尽量降低磨损率.

接触刚度直接影响着接触面之间的摩擦力以及接触面之间接触状态的转换条件,从而影响干摩擦阻尼器的减振效果及叶片的动力特性.对于带冠叶片,还影响叶片的共振频率,要求各工况下接触刚度应基本保持恒定.

1.2 设计方法和流程

影响接触状态的因素为叶冠的几何参数如啮合角、预扭角、装配紧度、弦宽尺寸等,通过选定合适的接触状态,即可间接的设计出合理的叶冠结构尺寸.叶冠的上述几个重要几何参数是相互关联的,其中啮合角一旦确定,就主要决定了叶冠的接触形式;而预扭角、装配紧度、弦宽尺寸等更主要是决定叶冠的接触参数.在设计时需综合考虑以上设计参数的影响,具体方法如下:

1)根据有关规范和经验进行初步设计,选取叶冠几何参数,满足以下要求:①选择叶冠啮合角.一般要求叶冠接触面在叶片的“振动平面内”,即保证啮合角与叶片一弯振动方向呈10°左右的夹角.②选择锯齿冠接触面的接触应力.该值在发动机主要的工作状态应满足有关规范的要求,不能大于叶片材料允许的挤压应力,并留有足够的裕度.③根据接触面的接触应力、叶片静强度工作条件,确定叶冠最大允许的装配紧度和预扭角,此时应考虑温度影响,并考虑主要的工作状态.④预扭后,叶冠形状发生变化,但必须包容叶片的顶部叶型,叶冠重心与叶片的顶部叶型截面重心尽可能重合.⑤满足发动机气动性能要求.⑥结构紧凑,细节设计合理.

2)对初步设计的叶冠进行接触状态的计算,分析接触形式的构成方式是否适合于叶冠阻尼减振.①啮合角与叶冠运动轨迹是否一致.考虑到叶冠运动轨迹的多样性,以及弦宽的敏感程度,啮合面与叶片旋转方向交角取25°~40°为宜.②接触面积是否合理.为避免叶冠由于接触面积过小造成的局部接触应力过大和磨损严重的问题,一般要求工作状态下实际接触面积大于叶冠工作面总面积的50%左右.③接触形式构成是否有利于叶冠阻尼效果和磨损的控制.在保证较大实际接触面的前提下,接触形式以滑移为主,利于发挥叶冠的阻尼效果,并占有一定面积的粘滞形式,有利于控制滑移区域的磨损程度和利于对高阶模态的减振.接触形式不满足要求时,需适当调整啮合角.

3)接触形式满足要求后,分析接触参数是否满足要求:①接触摩擦力和滑移位移不宜过大,避免磨损过大造成的叶冠阻尼失效.②接触应力不宜过小(一般平均应力大于20 MPa),保证叶冠紧接触;同时又要小于叶冠材料的强度极限.③当接触参数不能满足要求时,适当调整叶冠预扭角和装配紧度(或调整叶冠弦宽尺寸).

4)叶冠的尺寸基本确定后,计算气流激励下叶片的稳态响应,求得主要应力考核点的振动应力.一般来讲,啮合面紧度或弦宽尺寸减小,接触形式逐渐转向滑移状态,接触刚度逐渐降低,有利于叶冠的低频阻尼性能,但同时磨损程度加大.需要同时权衡各项指标.

5)根据叶片基体材料的性质、外场使用中叶冠可能产生的磨损情况,以及修理工艺的要求等,确定叶冠啮合面耐磨层的设置方式(如堆焊、喷涂或钎焊等),并根据耐磨层的设置方式的不同给出合适的涂焊层厚度.

6)对设计的叶冠结构进行试验验证(振动特性试验和动应力测量等).

经过以上步骤,可以设计出基本满足阻尼减振要求的叶冠结构,再经过参数改进即可得到最后结构.具体的设计流程见图1所示.

图1 基于接触状态的叶冠设计流程

2 带冠涡轮叶片阻尼评估

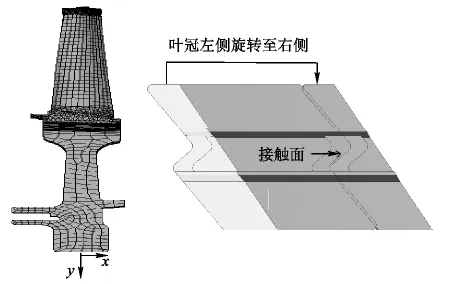

为了更清楚的表征这种方法的特点,针对某真实带冠涡轮叶片按照设计流程进行阻尼评估和改进设计.某发动机低压涡轮盘、叶片的结构如图2所示.共有75个叶片,叶片和盘之间用枞树形榫头连接.叶冠弦宽30.5 mm,啮合角度65°.

图2 带冠涡轮叶片结构

根据设计流程,从接触状态,动力特性和动力响应三方面综合评价叶冠的阻尼性能和磨损情况,从而判定叶冠结构设计的合理性.

2.1 叶冠接触状态评估

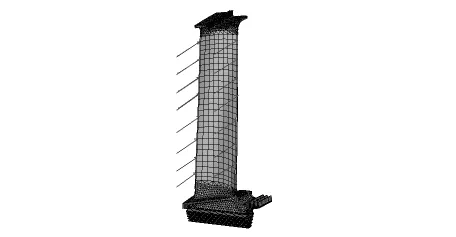

低压涡轮共有75个叶片,在结构形式上满足循环对称条件,建立低压涡轮盘片系统一个基本扇区的有限元模型,采用波传播技术对其进行计算分析.选取整体叶盘的1/75来建立有限元模型如图3所示.采用 SOLID185单元,共生成了10622个节点,15944个单元.叶冠如图3所示进行处理,接触面处定义接触单元.在盘的中心孔施加周向位移约束和轴向位移约束.

图3 基本扇区有限元模型及叶冠周期化处理

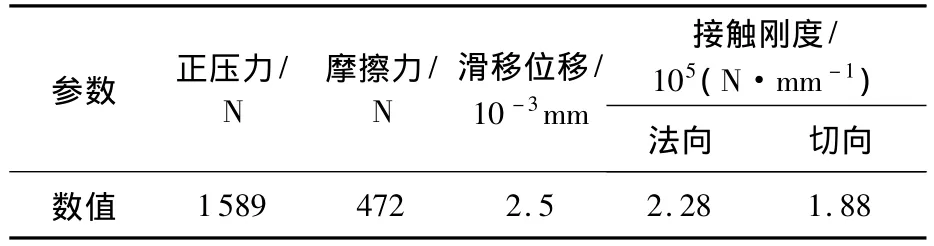

计算额定工况旋转稳态下的接触形式和接触参数,取中间叶冠计算结果,分析接触状态是否利于叶冠阻尼作用发挥,接触参数计算结果见表1,接触形式和接触应力分布如图4所示.

表1 接触状态计算结果

根据计算结果分析:

1)工作状态下,叶冠工作面仅在底部具有小面积的滑移区域.从接触参数的计算结果分析,叶冠的接触载荷较大.由于接触面积较小,导致初始工作阶段接触应力较高.

2)接触形式基本为滑移状态,有利于叶冠产生较好的阻尼效果,但随着工作时间的增长,叶冠在较短的时间后就会由于磨损严重导致紧度减小,影响阻尼效果.

2.2 叶片动力特性评估

一般动力特性分析,采用绘制Campbell图的方法进行危险点的查找,计算时叶冠通常为自由状态.但由于叶冠的约束作用,一般会使叶片的低阶频率上升,因此为了使分析准确,需要考虑接触刚度对动力特性的影响.分别计算叶冠自由和约束状态下叶片的动力特性并进行比较,考察接触刚度对叶片动力特性的影响规律.

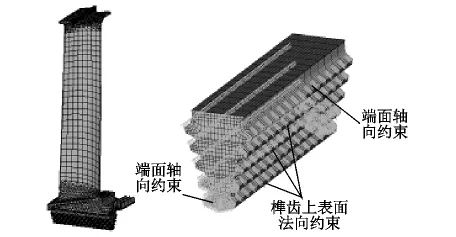

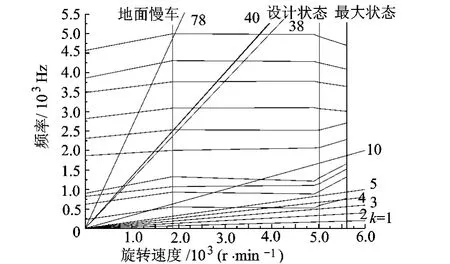

叶冠自由状态下动力特性计算有限元模型如图5所示.采用solid45单元,共12564个单元.根据计算结果绘制Campbell图,如图6所示.

图5 叶冠自由时动力特性计算有限元计算模型

图6 叶冠自由时Campbell图

从计算结果分析,叶片低阶频率值随转速变化基本保持恒定.在工作转速内,叶片2,3,4阶均有危险点存在,因此要求叶冠结构在低频段能够发挥良好的阻尼效果.

计算约束状态下叶片动力特性.在叶冠工作面采用具有一定刚度的弹簧弹元对叶冠接触面法向和切向施加约束,模拟叶冠工作时相邻叶片接触,如图7所示.刚度根据接触状态计算结果进行赋值.根据计算结果,绘制Campbell图,见图8.

图7 叶冠约束有限元模型

图8 叶冠约束时Campbell图

考虑了叶冠接触面的接触刚度,叶片的动力特性发生变化,低阶频率线随转速升高波动幅度较大,由于频率上升,3阶,4阶振动危险点消失,但可以看到1阶,2阶振动已然存在危险频率,因此叶冠能否起到良好的阻尼作用对叶片的性能和可靠性尤为重要.

对于叶片高阶模态振动,主要为叶身的局部振动,叶冠的约束作用不明显,因此随着模态阶数的升高,频率与叶冠自由时基本相同.

通过计算接触刚度并采用约束有限元模型进行动力特性计算,修正了传统的Campbell图共振分析,使动力特性计算结果更准确.

2.3 叶片动力响应评估

由于叶冠的阻尼作用主要体现在低频段,因此根据动力特性计算结果,选定叶片前2阶共振频率为研究对象进行非线性动力响应计算,分析叶冠对各阶模态的减振效果.

如何计算和处理振动过程中叶冠工作面的摩擦力,是振动响应计算准确的重要保障.本文计算中采用谐波平衡法和轨迹跟踪法进行时域内摩擦力求解,并在求解过程中考虑了接触面的接触状态和接触刚度;通过时频转换法[6-8],将时域内的摩擦力计算结果转换到频域下,并施加于叶冠两侧,结合分布激振力一同进行稳态响应计算[9-10].非线性响应计算流程如图9所示.

图9 非线性响应计算流程

为模拟气流激振力,加载方式如图10所示,沿叶片径向在叶身前后缘共选取16个激振点,每点激振力振幅为0.4 N.

图10 分布激振力

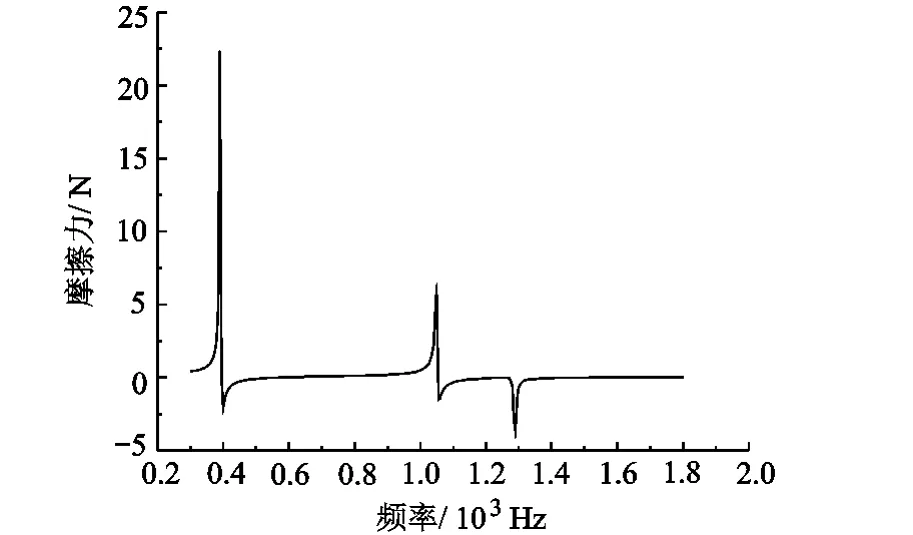

通过时频转换法得到的频域下摩擦力计算结果如图11所示.

图11 摩擦力计算频域解

考虑摩擦力的叶片前2阶振动非线性响应计算结果如图12所示.

图12 叶片1,2阶振动应力计算结果

从计算结果对比分析:

1)前两阶振动振型分别为周向一弯振动和轴向一弯振动.叶冠啮合角为65°,在结构上较为适合叶冠轴向运动姿态的减振.对于第1阶振动虽然叶冠啮合角限制其阻尼作用的发挥,但由于接触形式为适于低阶减振的滑移形式,因此阻尼效果尚可.

2)对于叶片的第2阶振动叶冠,此时叶冠在合适的啮合角度、合理的接触形式共同作用下,阻尼效果得到充分发挥.

3)从前2阶的振动应力计算结果总体评价,叶冠表现出较好的减振效果,但在接触状态的评估中已经指出,叶冠会由于磨损严重,短时间阻尼效果会大幅度下降.因此,需要进行叶冠的改进设计.

3 叶冠阻尼改进设计

根据所提出的基于接触状态的叶冠设计方法和流程,叶冠的改进设计应该首先确定啮合角,从而确定接触形式.在评估分析中看到,叶冠由于啮合角较大,叶冠不利于周向运动姿态的减振;并且由于紧度过大,接触应力较高,叶冠的磨损情况较为严重.考虑到啮合角对叶冠各种运动姿态的适应性和弦宽变化的敏感度,啮合角取值范围一般为25°~40°为宜,因此确定将啮合角初步调整为30°.

啮合角确定的前提下,再调整弦宽.减小弦宽,可以增大接触形式中滑移所占比例,并且降低叶冠之间的紧度,但由于要保证叶冠的紧接触状态,弦宽不能无限制减小,因此采用逐渐减小弦宽的方法进行验证设计,计算接触状态和振动响应,综合判断最优结构.

3.1 接触状态改进设计

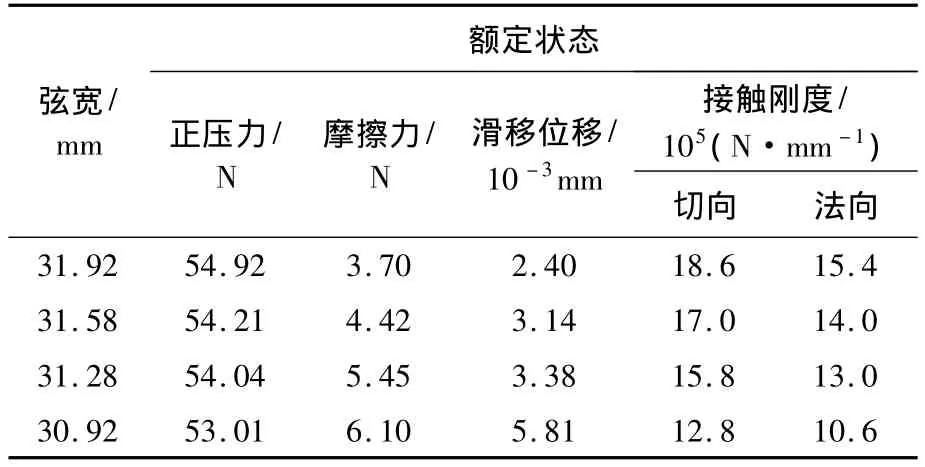

分别计算 31.92 mm,31.58 mm,31.28 mm,30.92 mm 4种弦宽(预扭角相差1°),额定工况下的接触形式及接触参数.接触参数和接触刚度计算结果见表2,接触形式和接触应力计算结果如图13所示.

表2 不同弦宽叶冠接触参数

从计算结果分析,随弦宽减小接触状态变化具有以下特点:①叶冠接触面接触总面积基本没有变化,其中滑移区域所占的比例逐渐增大,到达改进的预期效果.②紧度下降,叶冠的接触正压力也随之减小.滑动摩擦力和滑动位移增大,有利于使叶冠滑动阻尼增大,改善了叶冠对低频振动抑制的效果.③接触刚度逐渐降低,利于叶冠工作状态下接触状态的转化.并且由于刚度下降,叶冠接触表面能够承受更大的弹性变形,利于减小叶冠的磨损.

图13 不同弦宽接触形式和接触应力计算结果

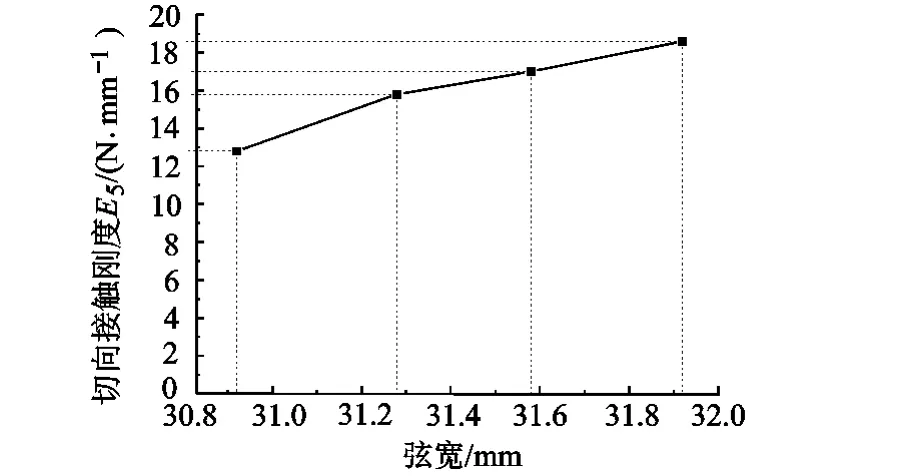

将关键参数随弦宽的变化关系绘制曲线进行分析.接触刚度变化曲线如图14所示.

图14 接触刚度变化曲线

随着弦宽逐渐减小,接触刚度也随之减小,变化的幅度逐渐增大.由于接触刚度影响叶片工作状态下的动力特性,因此在接触状态设计理论中要求在各工况下,接触刚度基本保持稳定.并且叶冠由于磨损,弦宽会逐渐减小,因此弦宽选择应在31.28 ~31.58 mm 区间内较为合适.

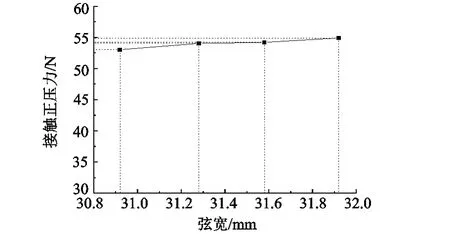

接触正压力随弦宽变化曲线如图15所示.

图15 接触正压力变化曲线

由于所选择啮合角为30°,弦宽敏感度较低,在弦宽变化的范围内,接触正压力基本保持不变.接触正压力下降虽然有利于使叶冠的滑动趋势增大,但需要考虑由于紧度下降造成叶冠不能保证“紧接触”工作状态的情况,以及由于接触应力下降幅度过大所导致的阻尼效果的降低.因此,对于弦宽的选择还需要从动力响应计算结果进行综合考虑.

3.2 动力响应改进设计

采用同样的激振方式,计算不同弦宽叶冠结构的非线性振动响应,绘制前4阶模态最大应力点振动应力变化曲线,如图16所示.

从计算结果分析,弦宽减小能够改善叶冠对低阶模态振动的减振效果,但同时也会带来紧度的减小,平均接触应力降低.弦宽降低到一定程度,紧度不足会导致阻尼效果下降,振动应力又会升高.根据图16分析,弦宽在31.28 mm处各阶振动应力达到最小,即此时叶冠阻尼效果在所采用的4种弦宽中最优.

图16 振动应力变化曲线

弦宽在30.92~31.28 mm区间内变化时,振动应力变化较为剧烈,而在31.28~31.92 mm区间内变化时,变化较为平稳.将弦宽设计在此范围内,随着叶冠的磨损,仍然可以保证叶冠的阻尼效果.综合考察接触状态和响应计算结果,对于此结构建议弦宽选择在31.28~31.58 mm区间内,根据涂层选择和叶冠的寿命可具体调整接触参数,进而确定尺寸结构.

4 结论

应用基于接触状态的叶冠阻尼设计理论,通过对叶片的接触状态、动力特性和振动响应的综合评估分析,找出叶冠结构设计不足之处,并根据所提出的设计理论指出合理的改进方向和具体的改进措施:通过首先改进啮合角,再逐渐减小弦宽的设计方法,找到弦宽的改进值区间.在改进弦宽下,叶冠的接触状态及动力响应得到一定的改善,并找到弦宽变化对动力响应影响的不敏感带,即叶冠稳定工作范围.

基于接触状态的叶冠阻尼设计技术能够详细、准确、合理的评估现有设计参数下叶冠结构的阻尼效果,并能够根据接触状态的影响规律对叶冠的改进设计指明方向并提出具体措施.这样不但使设计人员清楚、直观的认识叶冠的实际工作情况,更能节省叶冠结构改进设计的时间和工作量,避免盲目的改变结构.通过对实际叶冠的阻尼评估和改进设计,验证了基于接触状态的叶冠设计技术的正确性与便捷性.

References)

[1]卢绪祥,黄树红,刘正强,等.汽轮机自带冠叶片碰撞减振的研究现状与发展[J].振动与冲击,2010,29(2):11 -16 Lu Xuxiang,Huang Shuhong,Liu Zhengqiang,et al.Impactdamping studies for integral shroud blades of a turbine machinery[J].Journal of Vibration and Shock,2010,29(2):11 - 16(in Chinese)

[2]黄庆南,刘春华,杨养花,等.涡轮叶片锯齿冠结构设计的实践与思考[J].航空发动机,2008,34(2):13 -16 Huang Qingnan,Liu Chunhua,Yang Yanghua,et al.Practice and reflection of serrated shroud structural design for turbine blade[J].Aeroengine,2008,34(2):13 -16(in Chinese)

[3]丛配红,张连祥,刘延毅.航空发动机涡轮转子叶片锯齿形叶冠紧度的最佳选择[J].航空发动机,2000,4:9-12 Cong Peihong,Zhang Lianxiang,Liu Yanyi.The best tightness of serrated shroud for aero-engine turbine blade[J].Aeroengine,2000,4:9 -12(in Chinese)

[4]黄庆南,申秀丽,田静.涡轮动叶锯齿冠的预扭设计[J].航空发动机,1999,4:1 -3 Huang Qingnan,Shen Xiuli,Tian Jing.Pre-twist design of turbine blade serrated shroud[J].Aeroengine,1999,4:1 - 3(in Chinese)

[5]孙立业,王鸣,周柏卓.涡轮叶片叶冠的预扭设计分析[J].航空发动机,2005,31(3):20 -22 Sun Liye,Wang Ming,Zhou Baizhuo.Pre-twist design analysis of turbine blade shroud[J].Aeroengine,2005,31(3):20 - 22(in Chinese)

[6]Zmitrowicz A.A vibration analysis of a turbine blade system damped by dry friction force[J].International Journal of Mechanical Science,1981,23(12):741 -761

[7]Yang B D ,Menq C H.Modeling of friction contact and it sapplication to the design of shroud contact[J].Transactions of ASME Journal of Engineering for Gas Turbines and Power,1997,119:958-963

[8]Yang B D ,Chen J J,Menq C H.Prediction of resonant response of shrouded blades with three-dimensional shroud constraint[J].Transactions of ASME Journal of Engineering for Gas Turbines and Power,1999,121:523 - 529

[9]Shi Yajie,Hong Jie,Shan Yingchun,et al.Forced re-sponse analysis of shrouded blades by an alternating frequency/time domain method[C]//Proceedings of GT2006 ASME Turbo Expo 2006:Power for Land,Sea and Air.Barcelona:[s.n.],2006:865 -872

[10]Hong Jie,Chen Lulu,Yang Xin,et al.Design method and experimental investigation based on dynamic response analysis of shrouded turbine blades[C]//Proceedings of the ASME 2008 International Design Engineering Technical Conferences&Computers and Information in Engineering Conference.Berlin:[s.n.],2008