涡轮叶片微小通道气膜新型复合冷却结构设计

2012-12-19孙纪宁邓宏武

孙纪宁 邓 晶 邓宏武

(北京航空航天大学 航空发动机气动热力重点实验室,北京100191)

冷却问题一直是航空发动机叶片设计中的难点和关键[1].我国发动机发展的多年实践证明,要实现发动机设计制造方面的诸多问题的彻底解决,探索我国独有的冷却结构和冷却方案将是新一代冷却技术的主要研究内容.

微通道换热器是一种新兴的换热技术,已经在生物、航天、化学等领域得到广泛的应用,认识到微小通道的流动与换热的优势[2-4],北航旋转换热课题组首次提出了将微小通道应用在整体叶片冷却系统中.闻洁、赵桂林[5]在综合流向微槽表面流动及传热特性的基础上,结合涡轮叶片冷却通道内的流动和换热特性,提出了将流向微槽表面应用于涡轮叶片的冷却通道中;刘庆东[6]等人的研究发现,在相同传送功率的条件下,微小矩形通道的综合换热效果要大于光通道以及交错肋的综合换热效果;马世岩等人[7]通过计算发现,微小通道开槽后的平均换热努塞尔数Nu和阻力系数与开槽前的原型相比只有略微下降,并没有明显的改变.涡轮叶片系统热防护技术发展了几十年,期间最为成功和重要的技术之一就是气膜冷却,其在提高涡轮前温度、节省冷却气体用量方面具有重要的作用,一种新型式的冷却系统不能摒弃此类关键技术.

因此,本文首次提出了将微小通道新型冷却结构和传统的气膜冷却形式结合起来,形成涡轮叶片新型复合冷却结构.提出微小通道气膜新型复合冷却结构,并将微小通道和气膜孔进行结构组织,如何高效组织冷却气体从而形成涡轮叶片内空气系统是本文的主要研究内容,本文通过设计几种微小通道和气膜的复合导向叶片冷却结构,并在初始设计模型的基础上不断进行优化,提出了将微小通道的直通道改为分枝通道的特色结构,通过与叶片的铸冷结构[8]进行对比,进一步确定微小通道冷却整体方案的可行性和其优缺点.

1 数值计算

1.1 研究对象

本文主要工作是研究将微小通道和气膜冷却的复合结构应用于涡轮叶片中部.铸冷结构是近年来一种高效的冷却结构形式,但是其流动的布置结构往往会损坏叶片的强度,本文通过与该冷却结构进行对比,研究了新型复合冷却结构的优点.

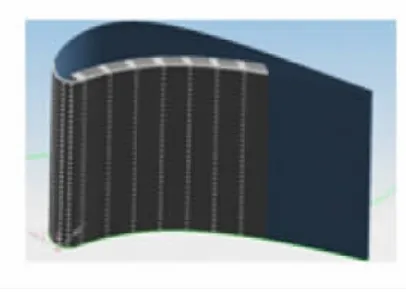

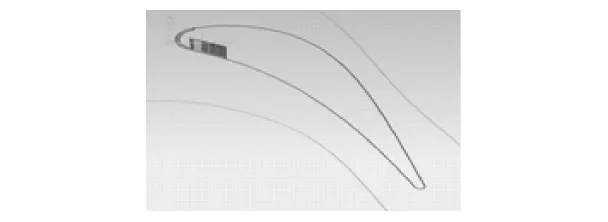

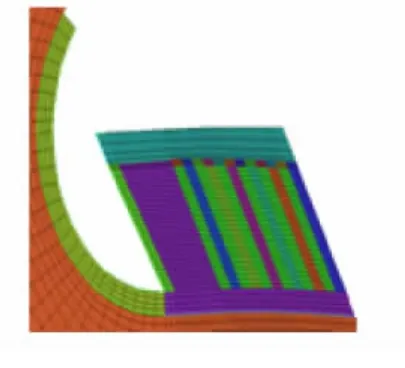

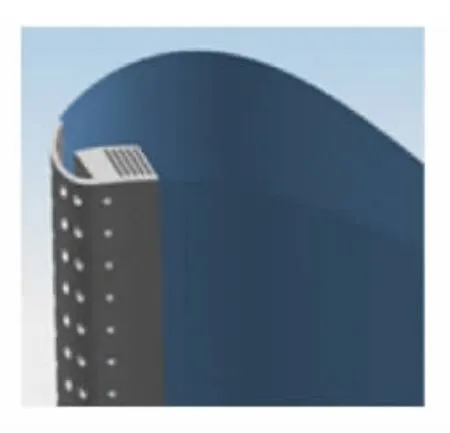

本文研究对象为典型涡轮一级导向叶片,前缘采用传统的气膜冷却方式,为了消除叶片尾部的传热对叶片温度的影响,忽略叶片尾部的固体传热,在叶片的叶盆和叶背中部区域,采用了微小通道和外部气膜结合的复合冷却结构,通过微通道内部的强化换热冷却以及外表面的气膜冷却来满足叶片冷却的要求(如图1所示).对比该导向叶片的铸冷结构,其在叶盆和叶背处各采用的七组“冲击-气膜”微型冷却结构(如图2所示),本文冷却结构也采用7组“微小通道-气膜”冷却方式,在微小通道处采用的是微小通道和隔断肋相结合的冷却结构.

图1 新型冷却结构图

图2 传统铸冷叶片模型

对于微小通道,流动和传热的边缘效应和端部效应特别明显,从而影响其流动和传热,它的三维效应不能简化为二维或一维问题来处理[9].因此本文采用全叶片计算,为了节省计算资源,本文截取了叶盆靠近前缘处的一组内部冷却典型单元(图3),其他组的冷却结构与截取的一组冷却结构完全相同,近似的认为沿着叶盆的弦向其具有周期性结构.

图3 一组典型单元模型

1.2 计算工况和边界条件

为了对比铸冷叶片,新型复合冷却结构和铸冷结构采取相同的计算工况.参照涡轮导向器叶片的典型工作环境,给定主燃气通道的入口温度,燃气入口总压,微小通道入口的冷气流量,冷气入口的总流量,主燃气通道出口给定静压.

计算模型中,叶栅的主流道为周期性结构,因此流道的两个面为周期性边界条件.

1.3 评价标准

评价一个冷却结构的好坏,通常引入冷却效率作为评价标准.在相同的冷气流量下,冷却效率越高,说明其冷却结构越好.

本文中冷却效率:

其中,ηP为冷却效率;Tg为主燃气流的进口温度;Tc为冷却气流的进口温度;Tp为叶盆计算区域的平均温度.

在强化换热的同时,往往会增加系统中流体的流动压降,所以探讨换热技术在提高换热效果的同时,也要兼顾为增加压降付出的代价,引入ΔP来评价,ΔP表示从微小通道进口到气膜孔出口的压力损失.

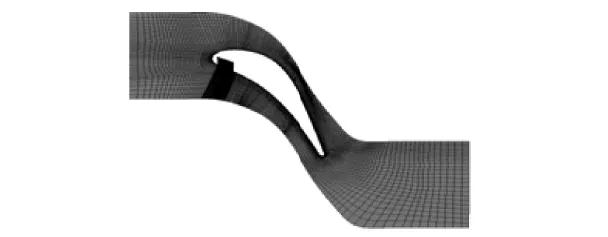

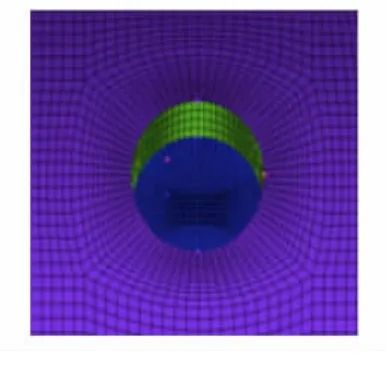

1.4 计算域和计算网格

计算域包括主燃气和内部冷却气体,前缘和叶盆计算处的固体区域,运用流固耦合的传热计算.本文的计算网格采用六面体网格(如图4~图6所示).对比不同网格密度的计算结果,进行了网格无关解的分析.综合考虑,最终计算选取了节点数约为300万.

图4 全局网格示意图

图5 气膜孔局部网格

图6 微小通道局部网格

2 复合冷却结构设计

2.1 结构设计

微小通道冷却结构在涡轮叶片中部的应用,采用的是微小通道和隔断肋相结合的冷却结构,而微小通道和气膜孔的复合结构,涉及到如何安排气膜孔和微小通道的相对位置,从而有效地组织冷却气体.对于叶片中部气膜孔的位置布置,采用了两种结构方案.

图7模型一结构中,对涡轮叶片叶盆进行冷却的气体首先进入叶片中部的微小通道,在微小通道内进行对流换热,之后再转折进入叶片中部的空腔,随后冷却空气从叶盆处的气膜孔流出.

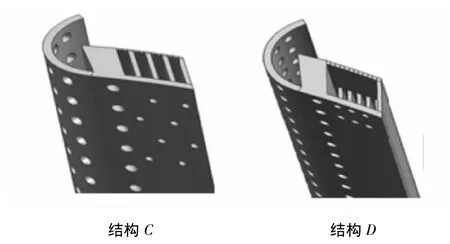

图8模型二结构中,冷却叶盆的部分冷却空气直接从气膜孔流出,另一部分冷却空气进入叶片中部的微小通道,在微小通道内进行换热的同时,冷气就从气膜孔流出,在叶片表面进行气膜冷却.这种结构可以将气膜孔布置在需要的位置.

图7 模型一

图8 模型二

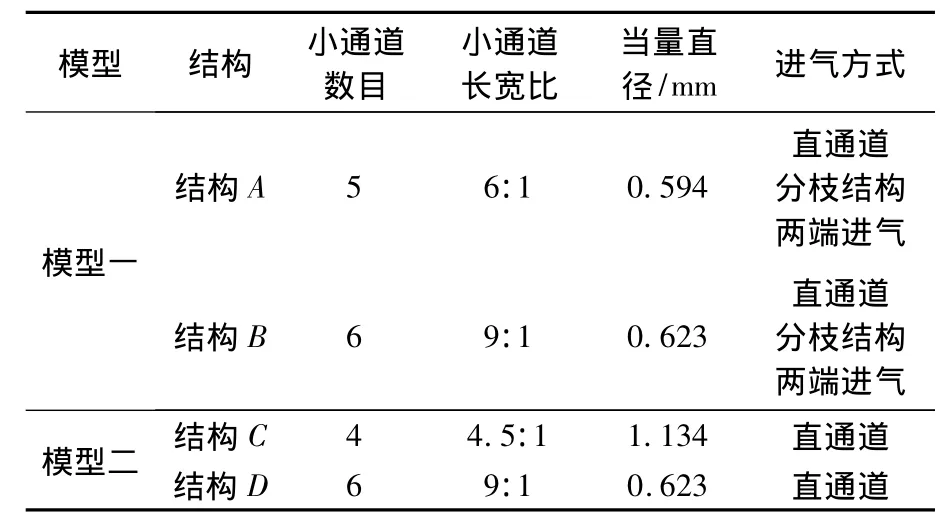

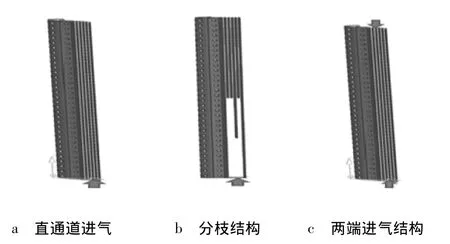

针对这两种模型,设计了以下几种结构(表1,图9)并对各种结构进行了数值计算.

表1 结构设计

2.2 结果分析

2.2.1 模型一各结构分析结果

图9 3种进气结构示意图

图10 模型一结构A叶盆热表面冷却效率云图

图11 模型一结构B叶盆热表面冷却效率云图

图10和图11显示,直通道进气方式的冷却效率最高,但是由于微小通道的强化换热作用,当冷气流至叶片顶端时,使得在靠近叶顶部位的叶片温度比较高,冷却效率比较低,叶根与叶顶的温度相差较大,热应力分布不均匀.分枝结构,通过弱化叶根部位的强化换热,适当地降低了冷气流至叶片顶端的温度,从而使得叶片温度分布较均匀.两端进气的方式,使得沿着整个叶片的温度都较均匀,但此结构是在叶片内壁的中部将叶片进行隔断,对叶片的强度要求较高.当冷气经微小通道流至叶顶时,由于直通道比分枝通道的换热效果强烈,所以从叶顶翻入冷气腔时,直通道的冷气温度比分枝通道的冷气温度高,导致直通道气膜孔出口的温度高于分枝形式,这样又降低了气膜冷却效率.所以新型冷却结构的冷却效率,是气膜冷却和微小通道综合影响的结果.

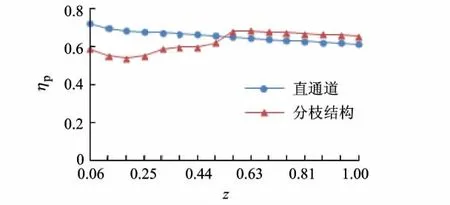

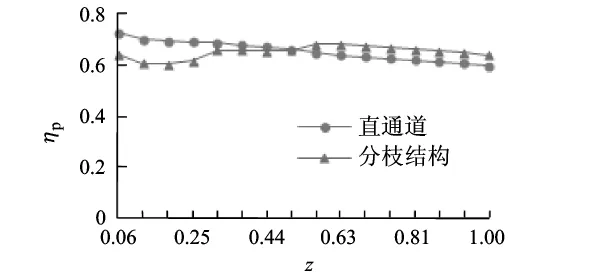

图12和图13显示,直通道的冷却效率沿着叶高方向是逐渐降低的,对于分枝结构,在分叉处随着小通道数目的增多,冷却效率明显增强,这是由于随着小通道数目的增多,隔断肋的数目也随之增多,小通道的强化换热作用以及隔断肋的导热作用使得换热明显增强.图中z表示叶片高度,ηP表示叶盆冷却效率.

图12 结构A热表面冷却效率图

图13 结构B热表面冷却效率图

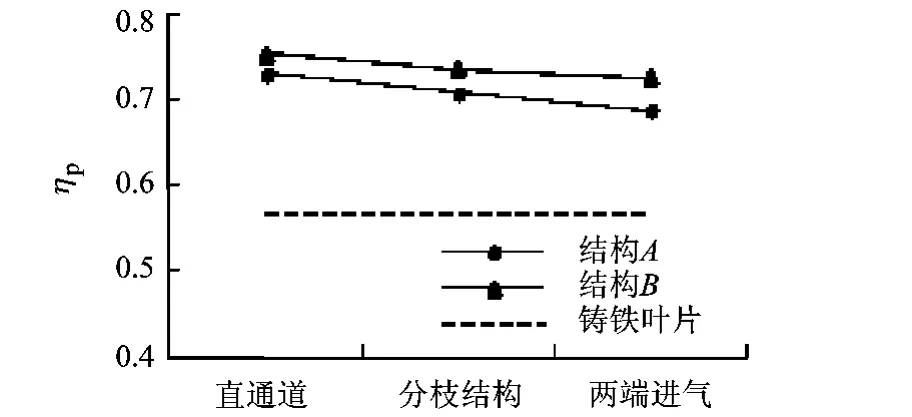

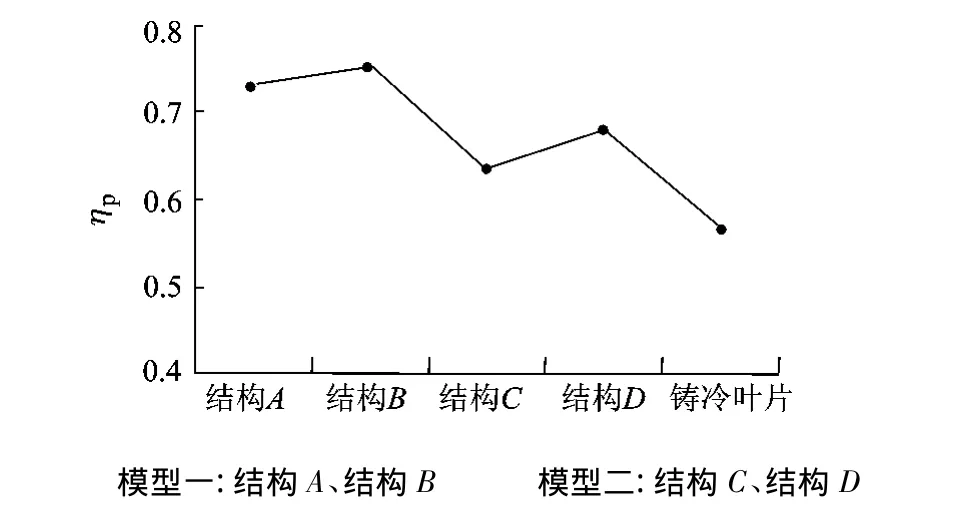

图14显示,微小通道的冷却效率明显高于铸冷叶片.对比结构A和结构B,可以看出结构B的冷却效率明显优于结构A.一方面随着小通道长宽比的增加,随即增加了隔断肋的长宽比,增强了肋片的导热效果,另一方面,随着微小通道数目的增多,冷气的换热面积也增加,从而提高了冷气的冷却效率.但是随着小通道长宽比增加的同时,叶片的重量会相应的增大.

图14 模型一冷却效率对比图

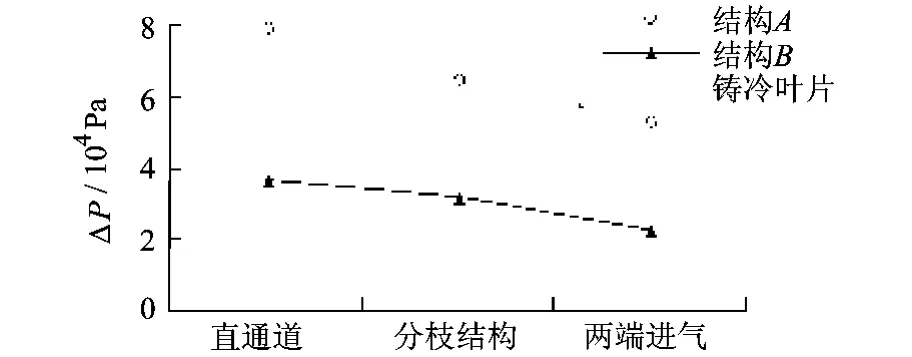

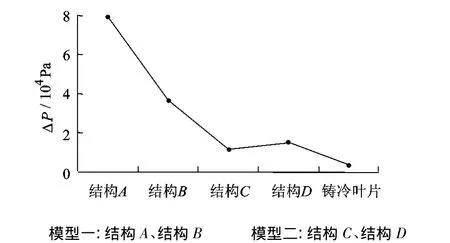

图15显示出分枝结构的压力损失小于直通道.对于结构A和结构B,其两种结构的分枝结构都比直通道的冷气进口流通面积大,从而引起进口速度和进出口压降的降低.从图中还可知,两端进气结构的压差最小.结构B是将结构A中的5个小通道改为6个小通道,在保证总的冷气流量不变的前提下,降低了每个小通道中流入的冷气流量,同时也加大了冷气的流通面积,降低进口速度,从而使得压降减小.

图15 模型一压力损失对比图

分析结构A和结构B,对于将气膜孔开在肋片上的微小通道来说,冷却效率都要高于铸冷叶片,但是压损都大于铸冷叶片,对于模型一,压力损失主要包括3部分,分别是微小通道内部的沿程损失、从微小通道翻转冷气腔的局部损失、从冷气腔入气膜孔的局部损失.分析这两种模型,主要的压力损失集中在从微小通道进入冷气腔的局部压力损失过程,因此提出了模型二.

2.2.2 模型二各结构分析结果

对比模型一,模型二将微小通道翻转入冷气腔的过程去掉,将少量的气膜孔直接加工在微小通道处,当冷气从微小通道流至叶顶时,冷气已从气膜孔排出.为了保证在微小通道处叶盆温度的均匀性,在叶盆前端布置一排气膜孔(见图16).

图16 模型二结构设计图

图17显示,模型二各结构比模型一各结构的冷却效率低,模型二中,冷气分为两部分,一部分通过前排的气膜孔对叶盆进行气膜冷却,另一部分冷却空气通过微小通道来进行强化换热,冷气的冷却效率是由气膜冷却和微小通道共同作用的结果.模型二中,从气膜孔只通入一半冷气流量,此外通过微小通道的冷气流量也比模型一少,减弱了微小通道内部的强化换热作用.改变气膜冷却和微小通道通入的冷气流量分配比,会得到不同的冷却效率.图18显示,模型二的压力损失小于模型一,这是由于模型二没有冷气转入冷气腔的过程,压力损失主要集中在微小通道内部的沿程损失中.

图17 各结构直通道冷却效率对比图

图18 各结构直通道压力损失对比图

3 结论

本文构建了一种微小通道和气膜新型复合冷却结构,从数值模拟的结果得到以下结论:

1)新型复合冷却结构可以对叶片进行有效地冷却,冷却效率远高于铸冷叶片,但新型冷却结构增加了气流的流动损失,经过结构设计发现,通过改变微小通道的结构尺寸、进气方式、关联结构形式可以降低压力损失;

2)分枝结构在平衡叶片热均匀性和降低压力损失方面都具有一定的优势;

3)从新型微小通道结构可以看出,各个微小通道内的冷气流量可以单独控制,也可通过在通道间打孔进行联动控制,因此为叶片精确冷却技术提供了重要的冷却控制能力.

References)

[1]韩介勤,桑地普.杜达.燃气轮机传热和冷却技术[M].西安:西安交通大学出版社,2005:1-16 Han Jieqin,Dutta S.Gas turbine heat transfer and cooling technology[M].Xi′an:Xi′an Jiaotong University Press,2005:1 - 16(in Chinese)

[2]Li Zhixin,Du Dongxing,Guo Zengyuan.Experimental study on flow characteristics of liquid in circular microtubes[J].Microscale Thermophysical Engineering,2003,7(3):253 -265

[3]Jiang Peixue,Fan Minghong,Si Guangshu,et al.Thermal-hydraulic performance of small scale micro-channel and porous-media heat-exchangers[J].International Journal of Heat and Mass Transfer,2001,44:1039 -1051

[4]Bucci A,Celata G P,Cumo M,et al.Water single-phase fluid flow and heat transfer in capillary tubes[C]//Proceedings of the Int Conference on Minichannels and Microchannels.Rochester,New York:[s.n.],2003:1031 -1037

[5]闻洁,赵桂林.流向微槽对涡轮叶片冷却通道内流动及换热特性的影响分析[J].汽轮机技术,1998,40(5):284 -285 Wen Jie,Zhao Guilin.The analysis on the flow and heat transfer characteristics of the micro channel in the turbine blade cooling channels[J].Turbine Technology,1998,40(5):284 - 285(in Chinese)

[6]刘庆东.涡轮叶片新内冷结构的实验研究[D].北京:北京航空航天大学能源与动力工程学院,2006 Liu Qingdong.Experimental research of turbine blades’new internal cooling structure[D].Beijing:School of Jet Propulsion,Beijing University of Aeronautics and Astronautics,2006(in Chinese)

[7]马世岩.涡轮叶片微小通道冷却结构的换热研究[D].北京:北京航空航天大学能源与动力工程学院,2009 Ma Shiyan.Research on heat transfer of micro channel in the turbine blade cooling structure[D].Beijing:School of Jet Propulsion,Beijing University of Aeronautics and Astronautics,2009(in Chinese)

[8]丁水汀,崔亮,孙纪宁,等.内部冲击和外部气膜的组合特性研究[J].航空动力学报,2007,22(2):187 -192 Ding Shuiting,Cui Liang,Sun Jining,et al.Combined features of the inner impingement and outer film cooling holes of a vane[J].Journal of Aerospace Power,2007,22(2):187 - 192(in Chinese)

[9]过增元.国际传热前沿——微细尺度传热[J].力学进展,2000,30(1):1 -5 Guo Zengyuan.International heat transfer research frontiers—micro-scale heat transfer[J].Advances in Mechnics,2000,30(1):1-5(in Chinese)