蒙皮柔性夹持数控切边的工艺设计方法

2012-12-19胡福文李东升李小强

胡福文 李东升 李小强

(北京航空航天大学 机械工程及自动化学院,北京100191)

朱明华

(上海飞机制造有限公司,上海200436)

在数字化柔性制造系统中各类数控机床作为主角在数字化柔性化方面发展非常迅速,而模具、夹具等工装的数字化柔性化发展却相对滞后.这严重束缚了高性能数控装备效能的发挥,制约了工艺设计数字化的发展进程.这种现象在品种多、批量小、形状结构复杂、刚度小的飞机蒙皮加工制造中表现尤为突出.传统的生产模式中,每项蒙皮零件均需一套专用的刚性工装(包括拉形模、切钻样板、化铣样板等)用于拉形、切边和化铣刻线,其制造所耗工时占零件研制周期的60% ~80%.

针对这种情况,自20世纪90年代中期开始国外航空制造企业逐渐采用“Tool-less factory”制造模式[1],以可重构柔性模具代替实体刚性模具进行拉形,以可重构柔性工装代替刚性铣切样板进行化铣刻线和切边.该制造模式的特点是数字化工艺设计、数字化工艺装备和数字化精密测量技术紧密结合,CAD/CAE/CAM技术高度集成,从而实现工艺设计、拉伸成形、铣切加工和测量全过程的数字量精准传递和控制[2].切边作为蒙皮零件制造的关键工序,其加工精度直接影响到后续的装配生产.目前,我国大型客机对蒙皮切边精度要求为±0.8 mm.传统的基于切钻样板的蒙皮手工铣切工艺已经无法满足新的精度要求,因此迫切需要发展基于可重构柔性工装的蒙皮数控切边技术[3].国外的先进航空制造企业已经掌握了该项技术并用于型号飞机的生产制造,比如诺斯罗普·格鲁曼公司采用2台五轴龙门铣床和美国CAN制造公司生产的Pogo®柔性工装进行波音747机身壁板的钻孔切边和测量[4].

商品化的可重构柔性工装系统价格极为昂贵,依据工作范围和模块数量,价格一般为几百万美元,而且往往是买来了装备却买不来配套工艺.为了推进民族航空制造业的自主发展和产业升级,打破外国的技术垄断,在国家863计划的重点支持下,自2007年开始北京航空航天大学与有关飞机制造厂和科研院所进行产学研合作成功开发了工作范围4 m×2 m×0.45 m的可重构柔性工装.清华大学、哈尔滨工业大学等从装备研制方面开展了相关的研究工作[5-6].

要在生产中应用该项新技术,确保工艺设计一次成功率,仅仅研制出高精度数控工装还不够.这是因为多点夹持条件下薄壁蒙皮的高精度切边工艺衍变成了难加工工艺.数控切边时伴随着高速走刀,“刀具+薄壁工件+柔性工装”三者构成了一个时变刚度的加工工艺系统.薄壁工件振动、切削力变化、目标轮廓逐渐从整体毛坯中分离等物理因素和几何因素相互耦合作用,将会直接影响到加工精度.

本文从新技术的工艺应用角度出发,针对自主研发的可重构柔性工装,从合理布局、精确定位和稳定装夹等3个方面提出了工艺实施解决方案,开发了工艺设计软件系统,并选取了结构特征复杂的飞机蒙皮零件进行了数控切边试验验证.

1 可重构柔性工装的工作原理

可重构柔性工装是新一代先进敏捷工装,同时又是一个涉及精密机械、真空技术、数字控制、电气伺服和数字化工艺设计软件开发等多个技术领域的复杂耦合系统.与模块式组合工装相比,可重构柔性工装结构更加复杂,但柔性化、数字化、自动化程度更高,从而使构型时间大大缩短.

1.1 定位原理

由于弱刚度空间薄壳零件在自重、切削力等载荷的作用下易于发生变形,刚性零件的“3-2-1”定位原理已经不再适合,所以可重构柔性工装采用了“N-2-1”定位原理.“N-2-1”定位原理最早由Cai等正式提出[7],其中“N”表示在基准方向上为防止产生过量变形而需要的支撑点的数量.

1.2 结构原理

可重构柔性工装按照驱动方式可分为被动式和主动式2大类[8].所谓被动式,是指工装自身不带有可控的驱动单元,构型时真空吸盘的目标位置依靠外部作用进行调节,比如手动操作、机器人、数控机床等,文献[9]中所设计的可重构柔性工装即是一个典型的被动式可重构柔性工装.所谓主动式,也可以称为数控式,是指工装带有计算机控制的驱动单元,通过程序控制自动移动到预定目标位置.本文863项目课题组自主研发的可重构柔性工装则属于主动式可重构柔性工装,下面介绍一下其结构原理.

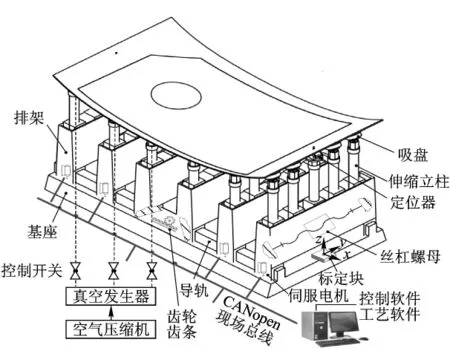

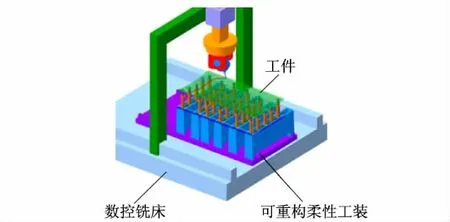

图1 可重构柔性工装系统的工作原理示意图

如图1所示,所研制的可重构柔性工装有6个排架,排架安装在导轨上.每个排架分别在2台伺服电机的驱动下通过齿轮齿条传动实现沿导轨x方向的运动.每个排架上有5个可伸缩支撑立柱,每个伸缩立柱在2台伺服电机→同步齿形皮带轮→丝杠螺母的顺序驱动下,沿y轴和z轴方向独立移动.所选用的伺服电机均有抱闸装置,断电时电机刹车,实现排架和伸缩立柱的锁紧;通电时刹车机构松开,电机正常运转.在每个伸缩立柱的顶部安装有一个可在35°范围万向自由回转的真空吸盘.真空吸盘通过接管与真空发生器接通,与工件下表面接触后,通过数控指令控制真空设备进行抽吸,使吸盘内产生负压,从而产生夹紧力.铣切加工完成后,通过数控指令控制真空设备进行吹气,使真空吸盘内由负气压变成零气压或正气压,吸盘与工件之间即可松开.

控制软件读取工艺设计软件生成的装夹数据后,采用基于CANOpen现场总线的ELMO多轴智能伺服驱动控制技术控制整个工装系统,包括x,y和z 3个方向的精准定位,以及每个吸盘真空度的调整.

1.3 基准协调原理

如图1所示,在柔性工装上安装有精加工的基准标定块,它有3个作用:①通过它可以和数控机床原点建立唯一的位置关系,确定加工坐标系;②基准标定块也是箱体排架原点(x向)、伸缩立柱原点(y向和z向)的参考基准,箱体排架和伸缩立柱运动到自己原点开关的感应区后,对应的输入端接到信号,完成回零操作;③用于对刀操作.由于蒙皮零件一般是空间曲面,不方便选取对刀点,因此可选择基准标定块上的点作为对刀点.总之,通过基准标定块可精确协调机床坐标系、工装坐标系以及数控编程坐标系三者之间的关系.

2 可重构柔性工装的工艺分析

应用可重构柔性工装系统,可以大幅度减少用于切边、化铣和测量的刚性工装数量,降低制造成本,缩短制造周期;可以充分利用数控机床保证铣切精度和加工质量,避免二次切边,为后续的无应力无余量精密装配奠定基础.但是可重构柔性工装系统的应用也给工艺设计带来了许多新挑战,如果处理不好反而不能充分发挥其优势.可重构柔性工装系统工艺设计的本质是协调工件、可重构柔性工装、数控机床和刀具四者的关系,将零件数模信息转化为可重构柔性工装和数控机床的数控信息,保证柔性装夹和数控加工的准确性、稳定性和可行性,实现形状信息的精确传递及控制,最终得到满足精度要求的零件.

2.1 精确定位

装夹工件时,如果真空吸盘吸附位置不准确,就会非常容易改变弱刚度薄壳件的形状,即会导致装夹误差,从而会使实际加工轨迹与理论轨迹之间产生误差.这类静态误差相对于数控机床的加工精度来说,往往是粗大误差,因此必须通过精确装夹避免其产生.精确装夹需要2个方面来保证:①硬件方面,要求可重构柔性工装的定位精度和重复定位精度必须达到要求,课题组所研发的可重构柔性工装的定位精度和重复定位精度分别为 ±0.1 mm 和 ±0.05 mm;②软件方面,要求根据零件CAD模型精确计算出真空吸盘吸附位置以及定位器的调整角度,而蒙皮零件一般是空间自由曲面,因此需要配套的工艺设计软件快速精确计算出可重构柔性工装的装夹数据.

2.2 合理布局

可重构柔性工装采用“N-2-1”定位原理以点代面后,如何确定“N-2-1”原则的中“N”的问题,即N个支撑点的数量及其位置,衍变成为一个复杂的布局问题.进行吸盘布局时要考虑2方面的约束:①几何条件约束,要保证支撑立柱之间、吸盘与刀具之间不能发生空间干涉,也就是要找到吸盘布局的几何可行域;②物理条件约束,即要保证装夹状态的稳定性,将切削振动控制在一定的范围之内,以免发生刀具折损等现象.合理布局是影响装夹稳定性的一个重要方面必须予以考虑.

2.3 稳定夹持

数控切边时伴随着高速走刀,“刀具+薄壁工件+柔性工装”三者构成了一个时变刚度的加工工艺系统.多点支撑、薄壁工件的弱刚性、切削力的变化、切削参数的调整、目标轮廓逐渐从整体毛坯中分离等几何因素和物理因素相互耦合作用将不可避免产生切削振动.如果控制不好就有可能产生动态加工误差,将会直接影响到高速加工的质量,严重情况下会导致刀具破损或折断以及工件的报废,因此必须实现稳定装夹来避免这些现象.考虑到工艺系统强烈的时变特征和非线性特征,为了获得稳定的装夹状态,需要对加工过程进行物理仿真.

3 可重构柔性工装的工艺设计方法

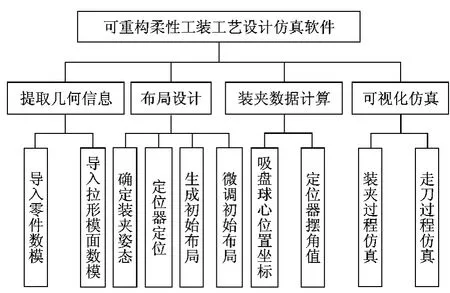

针对五坐标龙门铣床配合可重构柔性工装实现蒙皮零件数控切边这一新工艺,为了实现精确定位、合理布局及稳定夹持,突破了有关关键算法,开发了工艺设计仿真系统 (flextrimming),其功能如图2所示;并采用有限元模拟技术实现了铣切过程的物理仿真,验证铣切过程的稳定性.

3.1 工艺设计系统的关键算法

图2 Flextrimming系统的功能

工艺设计仿真软件通过CATIA CAA二次开发工具实现,软件具有独立的工作台、工具栏、菜单栏、对话框等友好操作界面,无缝集成在CATIA软件中,为在航空制造业中推广应用奠定了基础.系统的开发主要包括装夹姿态定位、立柱升程计算、工装布局设计等算法.

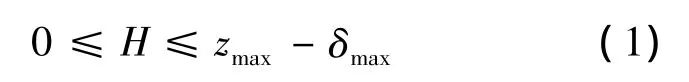

1)装夹姿态定位算法.蒙皮零件一般是满足飞机气动外形的空间曲面.为了确定蒙皮和柔性工装的唯一位置关系,即装夹姿态,必须建立蒙皮零件和柔性工装z向基准面(水平面)的关系.如图3所示,首先选取蒙皮数模的4个角点,交叉建立2条不平行的对角线;如果2条对角线在同一平面内,则直接建立曲面姿态调整的基准面;如果2条对角线不在同一平面内,则过一条对角线的端点作另一条对角线的平行线,根据2条平行线建立调整基准面.建立调整基准面后,进行偏置就得到了柔性工装z向基准面,该平面是工装z向调形的起始零点;偏置高度H应满足:

式中,zmax表示柔性工装支持立柱z向最大升程;δmax表示蒙皮零件的最大横截面弦高.

图3 曲面零件装夹姿态定位原理

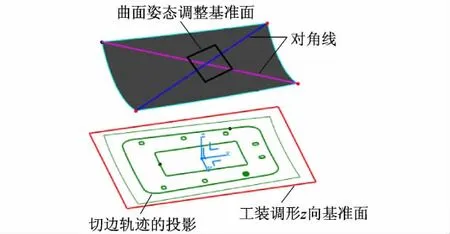

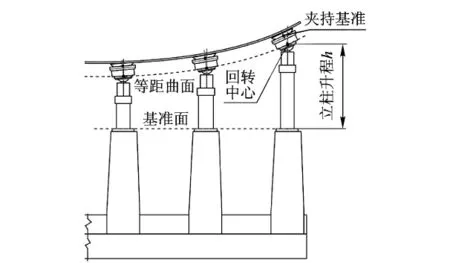

2)支撑立柱升程计算原理.为了适应蒙皮零件局部率的变化,夹持吸盘可绕万向回转中心在35°范围内摆动.尽管蒙皮的厚度较薄,整体刚性差,但是其局部刚度足以使吸盘自由回转,自动适应蒙皮曲率的变化,经过测量检验表明定位精度符合要求.

无论吸盘如何摆动,万向回转中心却是恒定

则法向等距曲面可表示为

式中,d表示球副中心到吸盘上表面中心的距离,吸盘加工好并组成球副后它是一个不变量.如图4所示从柔性工装z向基准面到等距曲面的垂直距离即为立柱升程.的,且每个吸盘的万向回转中心到夹持基准点的距离是不变量.因此夹持吸盘万向球副的球心分布在蒙皮零件装夹表面S(u,v)的法向等距曲面S0(u,v)上,若夹持基准点的法矢为

图4 支撑立柱升程计算原理图

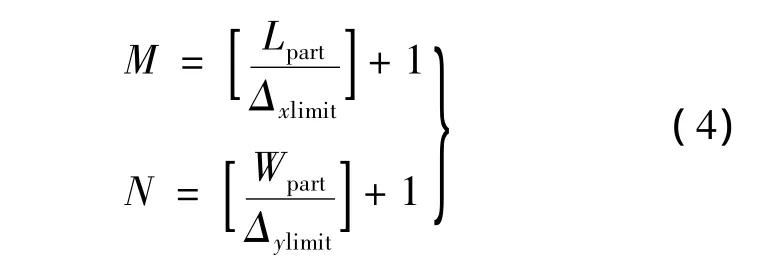

3)工装布局设计原理.为了提高设计效率,工艺设计系统提供了初始布局设计功能,初始布局后再由操作者进行局部微调.首先计算出零件最多能够部署下的工装的排数M和每排的立柱数N,计算公式如下:

式中,Lpart表示零件毛坯的长度;Wpart表示零件毛坯的宽度;Δxlimit表示排架之间的最小安全距离;Δylimit表示立柱之间的最小安全距离.

计算出M和N后,在前文确定的工装调形z向基准面上沿x向和y向生成均匀布局,如图5所示.

图5 工装布局原理图

然后选中表示伸缩立柱位置的圆(圆的直径是吸盘直径的1.5倍),即可以在表示排架的直线上进行拖动,微调立柱位置,只要圆和刀轨之间不相交则吸盘就不会和刀具干涉.如果相邻圆心的距离小于Δylimit或相邻直线的距离小于Δxlimit,则圆和直线无法拖动,并弹出警告提示.

3.2 切边过程的几何仿真

为了校验工艺设计软件生成的夹持定位数据,防止潜在的干涉碰撞现象,工艺设计仿真系统提供了切边过程仿真校验功能,如图6所示.

图6 工艺设计的几何仿真校验

3.3 切边过程的有限元仿真

为了校验可重构柔性工装系统的夹持稳定性,本文采用单元物理失效[10-11]的有限元方法进行切边过程物理仿真.单元失效的标准采用Johnson-Cook失效准则.该方法与基于单元生死方法的铣削仿真相比较[12-13],首先避免了事先的铣削力精确计算,其次无需考虑单元生死顺序与加载过程的协调,另外考虑了刀具与工件的相互作用.这样不仅更接近加工实际,对保障模拟精度也具有现实意义[13].

为了处理铣削仿真中切屑大变形以及切屑分离等问题,网格描述方法采用了任意拉格朗日-欧拉法,该方法继承了Lagrangian方法和Eulerian方法的优点,将它们的缺陷降到最低.求解输出的物理量除了应力应变之外,还要输出铣削力和切削路径上关键点的位移.通过观察这些物理量可以分析出仿真的可靠性以及夹持稳定性.仿真实例如图7所示.

图7 切边过程的有限元仿真

4 工程应用试验研究

为了验证可重构柔性工装的硬件系统和软件系统,验证新的工艺设计分析方法并形成比较成熟实用的工艺规范,选择了某型号民用飞机的一项镜面蒙皮零件进行了工程应用验证试验.

4.1 试验仪器及设备

试验件是在大型柔性多点模具拉伸成形的,材料是2024包铝板,厚度为1.6 mm.根据零件数模及本文所提出的工艺设计方法,准备好数控柔性工装的装夹数据和数控切边程序.数控机床是QW25-80 HSM五坐标高速铣床.试验刀具是直径6 mm的硬质合金铣刀.测量设备是API第三代激光跟踪仪及手持式激光扫描仪.图8为铣切现场.对扫描后的点云数据首先在Geomagic Qualify软件中进行降噪处理和曲面拟合,然后和理论数模进行了误差比对分析.

图8 铣切试验现场

4.2 试验结果分析

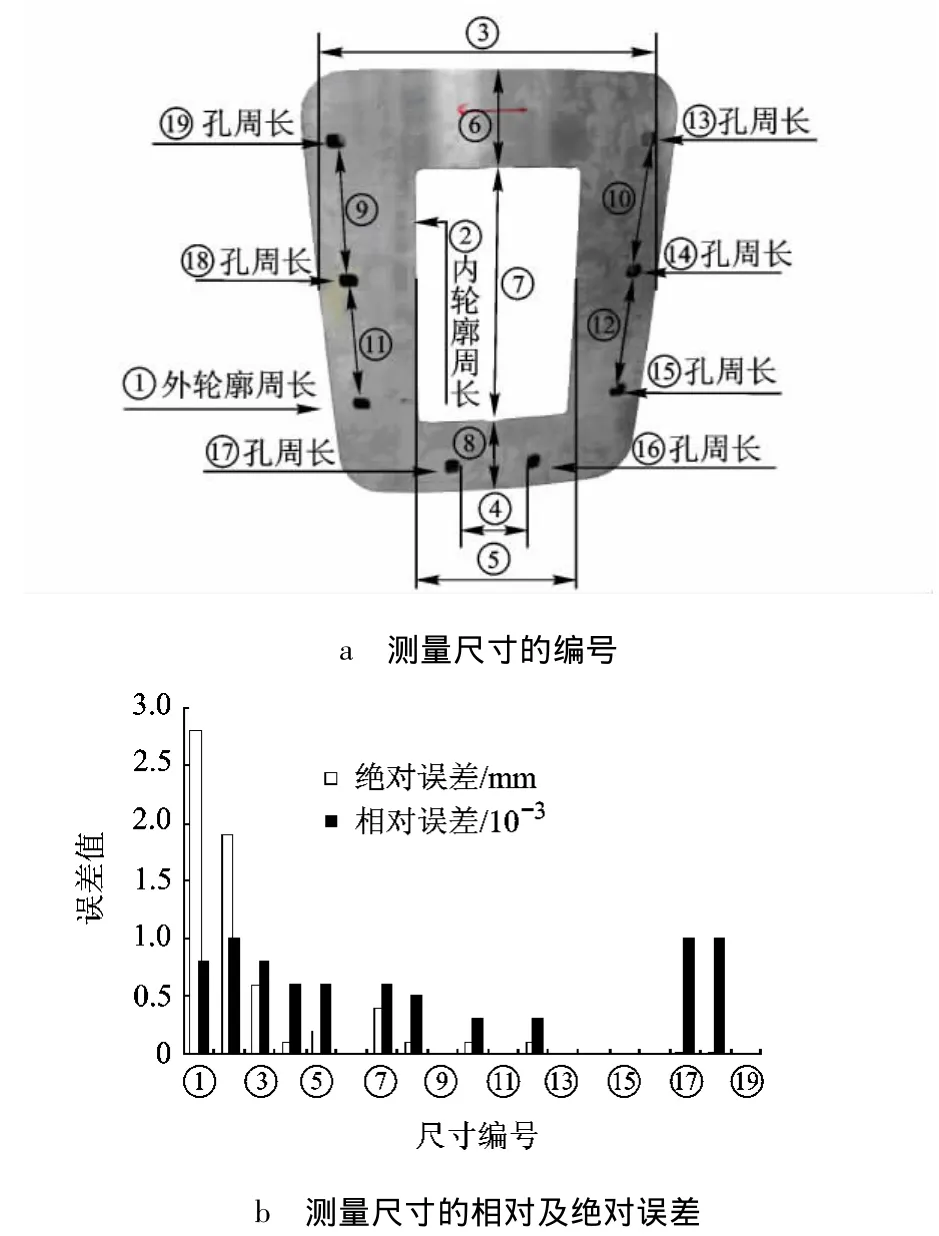

面向无应力无余量的精密装配,从形状误差和关键位置尺寸误差2个方面进行了误差分析,分别如图9和图10所示.

另外人工检查了边缘的加工质量,边缘光顺,没有发现毛刺、凹坑、缺口等现象;观察了加工过程中机床主轴头振动测试反馈系统的均方根(RMS)值在0.6~1.2 mm 之间平稳波动,铣切过程平稳.试验结果表明,所开发的面向可重构柔性工装的工艺设计仿真软件,能够根据零件数模精确计算出调形数据,没有产生装夹误差,能够有效避免有关的干涉和碰撞,保证铣切过程的安全及稳定.试验样件没有产生装夹变形,尺寸精度符合技术要求.

图10 关键尺寸误差

5 结论

1)针对多点夹持条件下薄壁蒙皮高精度数控切边这一复杂新技术,进行了工艺应用研究,提出了CAD/CAE/CAM集成的工艺设计方法,开发了工艺设计仿真软件系统,实现了从零件数模到柔性夹持数控切边全过程数字量的快速精确传递.

2)成功进行了集成验证试验,试验结果表明所采用的工艺设计方法能够解决合理布局、稳定夹持和精确定位等问题,各系统模块之间能够有效集成,实现蒙皮零件快速精准数字化切边.

3)可重构柔性工装除了应用于飞机蒙皮类薄壁零件的切边、钻孔、化铣刻线和测量等工艺,还可以应用于复材壁板的修边和钻孔、飞机柔性装配等工艺中,应用前景十分广阔.本文所研究的工艺设计方法对于相关应用也具有借鉴意义.

致 谢感谢上海飞机制造有限公司的桑阳、徐应强,北京航空制造工程研究所的邹方、薛贵军等在系统集成应用试验中的支持.

References)

[1]Papazian J M,Anagnostou E L.Tooling for rapid sheet metal parts production[C]//The 6th Joint FAA/DoD/NASA Conference on Aging Aircraft.San Francisco:FAA 2002:16 - 23

[2]李东升,罗红宇,王丽丽,等.飞机蒙皮的数字化成形制造技术[J].塑性工程学报,2009,16(1):82-86 Li Dongsheng,Luo Hongyu,Wang Lili,et al.Numerical forming technology of the aircraft skin[J].Journal of Plasticity Engineering,2009,16(1):82 -86(in Chinese)

[3]李东升,胡福文,李小强,等.基于可重构柔性工装夹持的飞机蒙皮数控切边关键技术及发展[J].航空制造技术,2009,23:26-29 Li Dongsheng,Hu Fuwen,Li Xiaoqiang,et al.Key technologies and development of aircraft skins CNC trimming based on reconfigurable flexible tooling[J].Aeronautical Manuf Tech,2009,23:26-29(in Chinese)

[4]Koelsch J R.Hold it[J].Machine Shop Guide,1998,3(2):26-33

[5]周凯,钱琪,门延武.机器人化智能工装系统:中国,200810103813[P].2008-09-24 Zhou Kai,Qian Qi,Men Yanwu.Intelligent flexible process-equipment:China,200810103813[P].2008-09-24(in Chinese)

[6]甄瑞,周亮,高栋.飞机蒙皮加工柔性夹具系统的研制[J].机械制造,2009,47(543):68 -80 Zhen Rui,Zhou Liang,Gao Dong.Development of the flexible fixturing system for aircraft skins[J].Machinery,2009,47(543):68-80(in Chinese)

[7]Cai W,Hu S J,Yuan J X.Deformable sheet metal fixturing:principles,algorithms,and simulations[J].J Manuf Sci Eng,1996,118:318 -324

[8]Walczyk F,Longtin R S.Fixturing of compliant parts using a matrix of reconfigurable pins[J].ASME J Manuf Sci Eng,2000,122(4):766-772

[9]Sela M N,Gaudry O,Dombre E,et al.A reconfigurable modular fixturing system for thin-walled flexible objects[J].Int J Adv Manuf Technol,1997,13:611 -617

[10]Vaz M Jr,Owen D R J,Kalhori V,et al.Modelling and simulation of machining processes[J].Arch Comput Methods En,2007,14:173 -204

[11]Tugrul Ozel.The influence of friction models on finite element simulations of machining[J].International Journal of Machine Tools & Manufacture,2006,46:518 -530

[12]Rai J K,Xirouchakis P.Finite element method based machining simulation environment for analyzing part errors induced during milling of thin-walled components[J].International Journal of Machine Tools & Manufacture,2008,48:629 -643

[13]毕运波.铣削加工过程物理仿真及其在航空整体结构件加工变形预测中的应用研究[D].杭州:浙江大学机械工程学系,2007:10-14 Bi Yunbo.Physics-based milling process simulation and applications in machining distortion prediction of aeronautical monolithic components[D].Hangzhou:Department of Mechanical Engineering,Zhejiang University,2007:10 -14(in Chinese)